Top 5 des plats à emporter - La mort du MES :une nouvelle vision pour la pile logicielle d'usine

Récemment, j'ai eu la chance d'animer un panel lors de la Journée mondiale de la fabrication numérique de l'IIoT avec des leaders technologiques de Fulcrum, UpKeep et MachineMetrics. Au cours de la table ronde intitulée La mort du MES :une nouvelle vision pour la pile logicielle d'usine, nous avons remis en question l'approche standard de la création de systèmes d'opérations de fabrication.

[Regarder l'enregistrement]

[Regarder l'enregistrement]

Notre proposition est que ces solutions larges, largement organisationnelles, ne peuvent pas atteindre la profondeur et la complexité nécessaires pour générer de véritables avantages en termes de performances. Au lieu de cela, nous avons proposé une vision d'un paysage de solutions composé de composants individuels faciles à déployer connectés par des API.

La capacité de récolte de valeur prête à l'emploi est une caractéristique clé de ces solutions de pointe. Ces plates-formes verticales deviennent alors la base de la pile technologique et de l'écosystème d'un fabricant dans son ensemble, permettant des améliorations spécifiques à des étapes gérables.

Ce fut une discussion passionnante qui a généré pas mal de commentaires de la part des panélistes et des téléspectateurs. Au final, il restait encore des centaines de questions sans réponse, ce qui laisse penser que ce concept trouve un écho auprès des constructeurs. Je voulais avoir l'occasion de récapituler mes réflexions en partageant quelques-uns des principaux points à retenir de "La mort du MES".

2 % des industriels sont satisfaits de leur ERP/MES

Pour obtenir des informations auprès des participants, nous avons lancé le panel avec un sondage, demandant au public :« Êtes-vous satisfait de votre implémentation ERP/MES actuelle ? »

Les résultats ont été lamentables, mais pas surprenants, montrant que seulement 2 % des participants étaient satisfaits de leur ERP/MES actuel. C'est exactement la raison pour laquelle nous avons décidé d'accueillir le panel. Nous voulions mettre en évidence ce problème à l'échelle de l'industrie qui afflige les fabricants depuis des décennies.

Il était évident que ce sujet avait trouvé un écho auprès des participants à la Journée mondiale de la fabrication numérique de l'IIoT :

Exposer ce problème n'est que le début. Notre objectif est d'engager la conversation et de proposer des solutions afin que les fabricants puissent commencer à relever les nombreux défis associés aux systèmes hérités, ce qui m'amène au prochain point à retenir.

Les anciens systèmes de gestion nuisent au potentiel de production

Des points de vue différents ont été exprimés par les leaders technologiques de l'ensemble du panel, mais le problème central qui a guidé la conversation était que ces systèmes de gestion monolithiques à tout faire étouffent la productivité au lieu de la favoriser.

Il y a de nombreuses raisons à cela, comme discuté lors du panel, mais en voici quelques-unes qui m'ont marqué :

- Une dépendance à la saisie manuelle des données :les anciens systèmes MES et ERP ont toujours reposé sur la saisie manuelle des données. Ces systèmes n'ont pas été conçus pour prendre en charge la vaste gamme d'équipements et de systèmes de l'atelier, ce qui a obligé les employés à saisir et à analyser manuellement les données.

- Jack of All Trades, Master of None :la fabrication est extrêmement complexe. Ce serait vraiment le "Saint Graal" s'il y avait une solution qui pourrait tout gérer, mais ce n'est pas réaliste. Il existe tout simplement trop de processus uniques et de fonctions verticales spécialisées qu'il serait impossible de gérer efficacement dans un seul système.

- Coût prohibitif et difficile à déployer :pour ajouter à l'insulte, les solutions ERP et MES sont connues pour être assez coûteuses. Et compte tenu de la complexité des solutions ainsi que du large éventail de problèmes qu'elles prétendent résoudre, le déploiement peut être difficile.

Covid et le déficit de compétences accélèrent l'adoption de la technologie de fabrication numérique

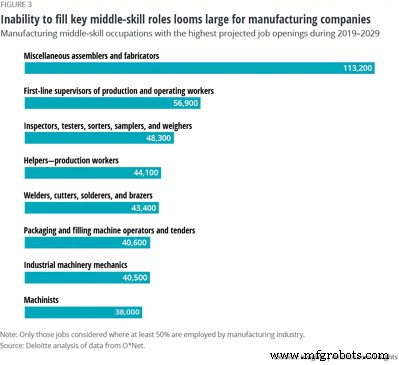

La main-d'œuvre qualifiée est difficile à trouver et le problème ne fait que s'aggraver. En fait, Deloitte a partagé dans un récent rapport que d'ici 2030, il y aura 2,1 millions de postes de fabrication ouverts.

La technologie et l'automatisation contribuent à combler ce déficit de compétences, accéléré par les ramifications de la COVID-19. Le fait est que les systèmes monolithiques nécessitent beaucoup de personnes pour être gérés et entretenus. Au fur et à mesure que les opérations se développent, ces systèmes deviennent de plus en plus complexes et difficiles à mettre à jour.

Sans oublier que ces systèmes règnent en amélioration continue, étouffant l'innovation en enfermant les fabricants dans une sorte de "jardin clos" qui empêche l'interopérabilité avec d'autres systèmes et sources de données.

Comme l'a martelé Ryan Chan, PDG et co-fondateur d'Upkeep, "le besoin de technologie est maintenant". Tirer parti des meilleures technologies numériques peut permettre aux fabricants de faire plus avec moins de personnel.

Lorsque l'amélioration continue est étouffée, il y a un problème

La feuille de route d'amélioration continue d'un fabricant ne doit pas être inhibée par sa solution de gestion actuelle. Le problème que nous avons constaté avec de nombreuses implémentations MES et ERP est que les fabricants se retrouvent piégés, ne pouvant tirer parti que des fonctionnalités du système.

Les fabricants devraient être libres de construire une pile technologique avec les outils dont ils ont besoin, pas seulement celui que leur suite ERP a choisi pour eux. Et cet écosystème de solutions doit être construit de manière prioritaire en fonction des opportunités uniques identifiées par un fabricant.

Cela permet aux fabricants de se concentrer sur des domaines spécialisés pour générer des gains de productivité, et a ouvert le marché pour proposer des solutions SaaS au service de la qualité, de la maintenance, de la collecte de données, etc.

L'interopérabilité est la clé d'une approche écosystémique

Les API ouvertes et l'intégration native contribueront à favoriser l'interopérabilité entre les solutions spécifiques aux fonctions. Il s'agissait d'un thème clé exprimé dans l'ensemble de notre panel, et il constitue un élément important pour les fournisseurs.

Au lieu que les fabricants tentent seuls de compiler manuellement un écosystème de solutions, il incombe également aux fournisseurs de développer des solutions qui « jouent bien ». Nous sommes dans le même bateau et comprenons que la valeur ici est de développer des solutions qui permettent la flexibilité, où les données peuvent être utilisées dans tous les départements pour dépasser les attentes des clients.

Comme l'a reconnu lors du panel notre propre PDG, le marché n'est "pas encore là". Il faudra un effort conscient de la part de nombreux fournisseurs dans cet espace, ainsi que des décisions des consommateurs, pour favoriser l'adoption de ces solutions de pointe qui peuvent aider les fabricants à créer un écosystème interopérable qui correspond le mieux à leurs besoins commerciaux uniques.

Le MES est-il vraiment mort ?

Probablement pas, mais le marché des solutions dans ce domaine évolue rapidement. Les conditions du marché d'aujourd'hui exigent que les fabricants soient plus agiles et innovants que jamais, tout en s'appuyant moins sur des travailleurs qualifiés qui se font rares.

Les systèmes hérités sur lesquels les fabricants s'appuient depuis longtemps pour gérer leurs opérations, tels que MES et ERP, sont mal équipés pour répondre à leurs besoins en raison de capacités gonflées et non spécialisées, d'architectures rigides qui étouffent l'innovation et d'une dépendance excessive à la saisie manuelle des données. et processus.

Dans notre dernier livre blanc, nous décrivons comment les fabricants peuvent tirer parti de la ressource la plus précieuse à leur disposition, les données machine, pour remédier aux lacunes de leurs systèmes actuels tout en les mettant sur la voie d'une stratégie à long terme qui capitalise sur le meilleur de technologies de race.

Lire :La mort du MES (tel que nous le connaissons) et l'essor de l'automatisation de la fabrication basée sur les données

Technologie industrielle

- Les avantages de l'utilisation de la vision robotique pour les applications d'automatisation

- Pour les chaînes d'approvisionnement, l'expérience client est le nouveau différenciateur

- Est-ce que les lumières sont éteintes pour les humains dans l'usine ?

- Préparez votre chaîne d'approvisionnement pour la nouvelle normalité

- Les 4 principaux défis pour les équipementiers de dispositifs médicaux

- Top 10 des flux de travail pour les fabricants

- Les 5 principaux avantages du SaaS pour les fabricants

- Maxim apporte l'intelligence à la périphérie avec un nouveau module pour l'industrie 4.0

- Logiciel pour l'usine intelligente :les avantages des logiciels indépendants du matériel