Analyse des causes profondes :un guide complet pour les fabricants

Rechercher la source des problèmes dans l'atelier

La fabrication peut être une entreprise chaotique, rapide et complexe, obligeant les fabricants non seulement à identifier, mais également à résoudre des défis uniques. Ces problèmes peuvent ralentir la production, créant des goulots d'étranglement ou des arrêts au moment où on s'y attend le moins. Lorsque de tels problèmes surviennent, beaucoup se tournent vers l'analyse des causes profondes (RCA) pour aider à mettre en œuvre une solution.

Voici ce que nous allons couvrir dans ce guide détaillé sur l'identification des causes profondes. N'hésitez pas à passer à une section particulière :

- Qu'est-ce qu'une analyse des causes profondes ?

- Les avantages de RCA

- Comment effectuer une analyse des causes premières ?

- Méthodes et outils disponibles

- Exploration d'exemples d'analyse des causes profondes

Qu'est-ce qu'une analyse des causes profondes ?

L'analyse des causes profondes, ou RCA, est un processus spécifique qui reconnaît que les perturbations et les problèmes peuvent être attribués à une cause particulière et qu'une solution pour rectifier cette cause se répercutera sur la chaîne et se traduira par un état amélioré. RCA tente d'identifier la cause des défauts et des problèmes plutôt que de simplement traiter les symptômes ou "d'éteindre les incendies".

Avantages de l'analyse des causes profondes

L'analyse des causes profondes est reconnue comme un élément essentiel à la fois dans la méthodologie de fabrication au plus juste et dans Six Sigma. Il optimise le temps nécessaire pour explorer la cause d'un problème et fournit une structure pour la résolution des problèmes au sein de la fabrication.

Les avantages de l'analyse des causes profondes incluent :

- Économies de coûts

- Étant donné que l'analyse des causes profondes traite la "maladie" et non les symptômes, elle peut réduire les coûts en réduisant les temps d'arrêt, en réduisant les défauts et en améliorant les processus.

- Processus réalistes

- De nombreuses entreprises manufacturières fonctionnent avec des processus partiellement interrompus. L'analyse des causes profondes aide à optimiser les processus afin de fournir des solutions pratiques et d'établir des SOP qui peuvent être suivies sans prendre de raccourcis ni dévier du processus.

- Automatisation

- Aujourd'hui, les usines ont plus que jamais accès aux données et y ont accès. Ces données peuvent être analysées, analysées et contextualisées pour rendre l'analyse des causes profondes utilisable par d'autres départements et usines au sein de la même entreprise. Cela agit comme un multiplicateur de force pour l'amélioration.

- Proactivité

- Parce que l'automatisation via l'analyse des données est parfaitement adaptée aux résultats de l'analyse des causes profondes, les problèmes de sécurité, de maintenance et de qualité peuvent être prédits avec plus de précision et traités rapidement pour réduire les temps d'arrêt.

Comment effectuer une analyse des causes profondes

L'approche d'analyse des causes profondes diffère d'une entreprise à l'autre ainsi que d'un problème à l'autre. Il peut se concentrer sur des problèmes spécifiques à la machine sur le type de machine d'un OEM spécifique. Il peut également être utilisé pour l'analyse des goulots d'étranglement entre les départements. Ou il peut être utilisé pour résoudre les défauts à l'échelle de l'usine au sein d'une entreprise.

Généralement, l'analyse des causes profondes comporte six étapes :

1. Définir le problème

La première étape est la plus critique. Tous les membres de l'équipe doivent comprendre le problème. Il faut le dire objectivement. Et il faut clarifier les questions pour déterminer qu'il s'agit bien d'un problème urgent ou d'un goulot d'étranglement. Il s'agit de l'étape la plus large. Il s'agit d'un énoncé général de problème tel qu'un taux de défauts, un goulot d'étranglement ou une expédition manquée.

2. Collecte des données

La collecte de données est cruciale dans l'analyse des causes profondes. Ici, les membres de l'équipe tentent d'énumérer autant d'éléments causaux que possible. Tout est sur la table, et la liste peut être large et détaillée. Aujourd'hui, il est plus facile de localiser et d'exploiter les données dans l'analyse des causes profondes, car de nombreux fabricants d'équipements OEM intègrent la collecte de données dans leurs machines. Il se peut également qu'une usine ait déployé des dispositifs de collecte de données pour les machines qui ne les contiennent pas nativement.

3. Distinguer les causes des symptômes

Il est courant de confondre symptômes et causes. Certains outils et méthodes peuvent aider à approfondir pour séparer les symptômes des causes. L'hypothèse est que si les causes peuvent être déterminées et corrigées, les symptômes cesseront d'exister. Ici, la collecte de données peut également être critique car de nombreux systèmes de collecte de données disposent d'analyses capables de déterminer des catégories de problèmes.

4. Détermination de l'action corrective

Une fois la cause fondamentale déterminée, une solution efficace peut être élaborée. Cela peut inclure la formation, la modification mécanique, l'aménagement du sol ou des capacités de collecte de données et d'analyse plus robustes. Souvent, les données peuvent aider à élaborer l'action corrective. En disposant de données et d'informations en temps réel lorsque la cause première est déterminée, les responsables peuvent créer une solution pertinente et concrète basée sur des données réelles.

5. Mise en œuvre de la solution

Une fois la cause profonde établie et l'action corrective identifiée, l'équipe doit mettre en œuvre la solution. Cela signifie réviser ou remplacer les anciennes SOP, créer de nouveaux flux de travail et auditer les résultats. Plus la capacité de collecte de données est approfondie, plus l'impact de l'analyse sur la solution choisie est important. Il peut même être possible de programmer des actions autonomes ou semi-autonomes des machines pour aider à mettre en place ou suivre l'évolution de la solution ou influer sur sa croissance.

6. Validation et extension des résultats

Aucune solution ne dure longtemps sans un processus d'audit. Cette pièce d'audit doit valider l'efficacité de la solution. Ceci est rendu plus accessible lorsque la collecte de données est robuste et soumise à une analyse en temps réel. Ce faisant, la validité de la solution peut être surveillée ou ajustée pour améliorer l'efficacité. Et si la réponse est un succès, la cause profonde peut être transférable à d'autres processus et services au sein de l'entreprise.

L'analyse des causes profondes peut être entreprise manuellement par une équipe. Mais lorsqu'il est associé à une collecte et une analyse avancées des données, il accélère et améliore l'impact. Les solutions peuvent être déployées dans d'autres usines et d'autres services rencontrant des problèmes similaires, et cela peut améliorer l'efficacité de la production et réduire les défauts de production.

Méthodes et outils d'analyse des causes profondes

Pour les entreprises qui entreprennent une analyse des causes profondes, de nombreux outils et méthodologies sont disponibles. Nous fournissons un bref aperçu de plusieurs de ces stratégies ci-dessous :

Les cinq pourquoi

L'un des outils d'analyse des causes profondes les plus simples est également l'un des plus efficaces. Demander simplement "pourquoi" cinq fois peut aider à déterminer la cause. Cela force une réflexion plus profonde et plus critique jusqu'à ce que toutes les excuses aient été épuisées. De manière réaliste, cela peut prendre un peu plus ou moins de cinq, mais la méthodologie est que la réponse finale peut être révélée en demandant pourquoi jusqu'à ce que toutes les solutions soient adoptées.

Schémas en arête de poisson

Les diagrammes en arête de poisson, également connus sous le nom de diagrammes d'Ishikawa, sont des diagrammes visuels de cause à effet qui aident à déterminer les causes de tous les facteurs contributifs. Le problème est considéré comme la "tête" du poisson. Les causes sont classées comme des os plus petits dans une liste de catégories de causes. L'aspect visuel aide les équipes à évaluer des options qui n'auraient peut-être pas eu lieu dans la seule réflexion abstraite.

Source de l'image

Source de l'image

Analyse des modes de défaillance et des effets

Pour les produits très complexes dont les performances continues sont essentielles, l'analyse des modes de défaillance et de leurs effets (FMEA) est une option pour déterminer la cause première. Cette méthode examine les domaines où une défaillance de conception peut se produire. À bien des égards, il recherche la cause première des défauts et des défaillances avant qu'ils ne surviennent. Cela peut aider à déterminer les défaillances de processus pour l'assemblage ou la fabrication.

Analyse de l'arbre de défaillance

Pour l'analyse des causes profondes dans les systèmes de sécurité critiques où les défauts d'ingénierie peuvent avoir des effets désastreux, l'analyse par arbre de défaillances (FTA) est un outil efficace d'analyse des causes profondes. Il aide à comprendre comment les défaillances du système peuvent se produire et quelles défaillances sont possibles. Cet « état indésirable » est ensuite attribué aux événements de défaillance de niveau inférieur dans une arborescence qui aide à identifier les défaillances possibles et permet aux ingénieurs de concevoir pour compenser ou éliminer le risque de défaillance.

Graphiques de Pareto

Un diagramme de Pareto est une autre méthode de visualisation éprouvée qui aide les équipes à comprendre la fréquence des problèmes dans l'analyse des causes profondes. Il "classe" les problèmes visuellement pour aider les équipes à savoir ce qu'elles doivent résoudre en premier. Les diagrammes de Pareto sont également utiles lorsqu'il existe de nombreuses causes différentes.

En les listant par ordre d'importance, des solutions peuvent être élaborées en premier pour éliminer les défauts les plus importants. L'analyse des causes profondes, qui fait souvent partie des méthodologies Lean ou Six Sigma, peut ensuite être répétée pour aborder les quelques niveaux suivants sur le graphique afin de poursuivre les améliorations au-delà de la phase initiale.

Les diagrammes de Pareto permettent d'identifier facilement les 20 % des problèmes qui causent 80 % du problème.

Est/n'est pas une analyse

Il a été dit que la moitié de la vie consiste à savoir ce qu'il ne faut pas faire. Comme les cinq pourquoi, l'analyse Is/Is Not est simple mais puissante. En divisant visuellement le problème en une catégorie "est" et "n'est pas", les équipes d'analyse des causes profondes peuvent créer une liste sur laquelle se concentrer et qui les aide à comprendre quelles conditions affectent la situation et lesquelles ne l'affectent pas. Cela permet aux équipes de rester sur la bonne voie et les empêche d'énumérer ou de poursuivre de fausses causes.

Exploration d'exemples d'analyse des causes profondes avec MachineMetrics

Trouver la cause profonde de tout problème nécessite une équipe dédiée et un travail acharné. Et plus l'effort est manuel, plus il faudra de temps pour modifier le processus. Mais les équipes d'optimisation des processus ont aujourd'hui un allié dans la lutte pour déterminer les causes profondes.

La collecte de données devient rapidement la norme dans les environnements de fabrication d'aujourd'hui. Des dispositifs de collecte de données, des logiciels et des programmes analytiques sophistiqués remplacent les feuilles de calcul, les graphiques créés manuellement et les systèmes de saisie humains utilisés pour l'analyse des causes profondes.

Avec des plates-formes telles que MachineMetrics, les entreprises peuvent désormais utiliser la collecte de données automatisée en temps réel ainsi que des analyses avancées pour rendre les données utilisables, standardisées et contextualisées pour ceux qui recherchent les causes profondes des problèmes. Ces données collectées directement à partir du contrôle des machines signifient que la précision et les causes profondes impartiales peuvent être déterminées plus rapidement et plus efficacement que les processus manuels.

Explorons quelques exemples de la manière dont MachineMetrics peut être utilisé pour identifier la cause des problèmes dans votre atelier :

RCA en temps réel :le tableau de bord de l'équipe actuelle

Le tableau de bord de l'équipe actuelle est une excellente solution pour suivre l'avancement de la production en temps réel. Il offre une visibilité des performances par rapport à l'objectif afin que les opérateurs puissent comparer les performances attendues et réelles. De cette façon, vous pouvez permettre aux opérateurs et aux responsables d'identifier les problèmes à la volée.

Il s'agit d'une excellente stratégie à court terme et en temps réel pour résoudre les problèmes au jour le jour, avant qu'une analyse plus approfondie ne puisse être effectuée.

Plusieurs vues peuvent être utilisées pour le tableau de bord de l'équipe actuelle, y compris l'objectif de pièces, l'OEE, l'utilisation et les temps d'arrêt.

Nos clients installent généralement des moniteurs dans l'atelier afin que toutes les parties prenantes aient une visibilité complète sur toutes les machines applicables.

Nos clients installent généralement des moniteurs dans l'atelier afin que toutes les parties prenantes aient une visibilité complète sur toutes les machines applicables.

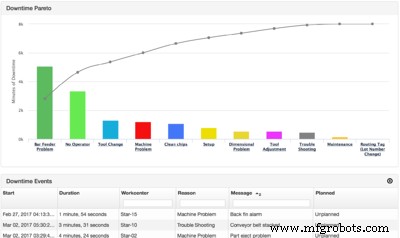

Identifiez les principales causes de temps d'arrêt avec les rapports Pareto

L'un des rapports les plus utiles pour comprendre les raisons des temps d'arrêt est le Pareto des temps d'arrêt, qui regroupera toutes les raisons des temps d'arrêt enregistrées.

Avec ce rapport, vous pouvez facilement identifier les raisons d'indisponibilité les plus flagrantes. De plus, vous pouvez segmenter les données entre différentes équipes, cellules de machines ou même des machines individuelles pour un aperçu plus approfondi des problèmes potentiels. De plus, vous pouvez voir où se produisent les temps d'arrêt non planifiés par rapport aux temps d'arrêt planifiés.

Les catégories courantes de temps d'arrêt comprennent le changement d'outil excessif, le changement de tâche excessif, le manque d'opérateur et la maintenance non planifiée de la machine. Avec MachineMetrics, non seulement vous aurez une vue précise des temps d'arrêt, mais vous pourrez également déterminer où se situe votre problème.

Le Pareto des temps d'arrêt de MachineMetrics visualise les principales raisons des temps d'arrêt dans l'atelier.

Le Pareto des temps d'arrêt de MachineMetrics visualise les principales raisons des temps d'arrêt dans l'atelier.

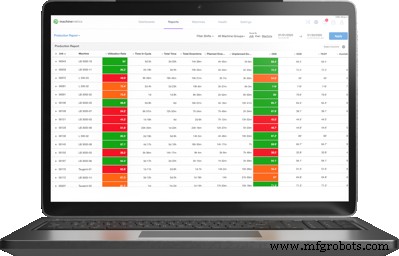

Analyser le rapport de production pour identifier les inefficacités de production

De nombreuses métriques sont disponibles dans le rapport de production MachineMetrics. Les responsables de l'amélioration continue, les superviseurs d'atelier et les ingénieurs peuvent analyser le rapport de production pour mieux comprendre les performances d'une usine. Lorsqu'il s'agit d'optimiser votre efficacité, il existe plusieurs mesures d'efficacité de production et de durée d'exécution des tâches dont vous voudrez vous assurer qu'elles figurent dans le rapport :

Efficacité de la production

Les mesures disponibles dans le rapport de production relatives à l'efficacité de la production de la machine pour une tâche terminée incluent :

- Efficacité de la production

- Temps partiel total

- Temps partiel réel

- HPP moyen

- HPP idéale

- HPP attendu

- Temps partiel prévu

- Temps partiel idéal

- Configuration totale

- Configuration attendue

Temps d'exécution des tâches

Les métriques disponibles dans le rapport de production relatives aux temps d'exécution de la machine pour une tâche terminée incluent :

- Heure du premier démarrage

- Dernière heure de fin

Le rapport de production contient des informations sur l'efficacité avec laquelle les pièces et les travaux sont réalisés.

Commencez à identifier les inefficacités dès aujourd'hui

Avec MachineMetrics, les données d'atelier sont automatiquement collectées en temps réel et standardisées pour diffuser des rapports et des visualisations prêts à l'emploi (et personnalisés). Remettez le pouvoir entre les mains des décideurs avec des données précises qui expliquent exactement ce qui se passe dans l'atelier, offrant ainsi la visibilité nécessaire pour prendre de meilleures décisions.

Commencez à identifier les inefficacités et à résoudre les problèmes dès aujourd'hui. Réservez une démonstration avec notre équipe dès aujourd'hui pour discuter de la manière dont MachineMetrics peut réduire les temps d'arrêt, augmenter la capacité et avoir un impact sur les résultats de votre organisation.

Commencer à identifier les problèmes de production

Réserver une démo

Technologie industrielle

- Logiciel d'optimisation de la chaîne d'approvisionnement – Un guide complet pour les fabricants

- Les dangers et les pièges de l'analyse des causes profondes

- Vodcast :5 pourquoi l'outil de résolution de problèmes d'analyse des causes profondes

- Un ancien ingénieur Intel partage ses connaissances sur l'analyse des causes profondes

- Un guide complet sur le soudage de l'acier inoxydable

- Comment souder l'aluminium - Un guide complet

- Guide des normes IPC pour les PCB

- Top 10 des flux de travail pour les fabricants

- L'importance de l'analyse des causes profondes