Comment effectuer une analyse de la capacité de fabrication

Les fabricants font face à une montagne de défis pour produire les biens que nous utilisons dans nos vies. Et chacun doit relever ces défis avec des ressources limitées sous forme de capital, de compétences, d'avancées technologiques, etc. Les gestionnaires qui orchestrent cette arène complexe recherchent au mieux les moyens de maximiser les outils dont ils disposent en comprenant la capacité de leur atelier. Une meilleure utilisation de l'espace de fabrication, des matériaux, de la main-d'œuvre et des performances optimisées des équipements est essentielle pour permettre aux entreprises de générer une production efficace et d'obtenir la rentabilité la plus élevée.

Une analyse de capacité peut être une excellente solution pour auditer une usine de fabrication et diagnostiquer s'il existe une capacité cachée en attente d'être débloquée.

Qu'est-ce que la capacité de fabrication ?

L'objectif de chaque fabricant est d'exécuter ses opérations à pleine capacité. Mais qu'est-ce que la capacité de fabrication ? La réponse courte est que la capacité de fabrication représente l'état dans lequel tous les équipements et ressources d'une entreprise sont utilisés au taux de fonctionnement le plus élevé pour la gamme de produits et le volume requis par leur industrie. Cela signifie que tous les processus, de l'exploitation à la maintenance, sont optimisés avec une quantité définie de ressources et qu'aucun temps d'arrêt inutile n'est encouru. Lorsque cette condition est atteinte, l'équipement a atteint sa pleine capacité.

De nombreux facteurs compliquent encore le cheminement vers cet état idéal. Une usine peut souffrir d'une vague de pertes de disponibilité telles que des pannes mécaniques où un temps précieux est perdu pour la réparation. Ou ils pourraient perdre une précieuse capacité de production en raison des changements, des configurations et des ajustements.

La capacité de fabrication peut également souffrir de pertes de performance. Ceux-ci incluent des actions et des arrêts d'opérateurs non formés ou inexpérimentés pour les bourrages, le ralenti, les faux-ronds. Ceux-ci sont souvent traités à la hâte avec peu d'analyse de ce qui les a provoqués et comment les empêcher de se reproduire.

Enfin, la capacité de fabrication peut être affectée négativement par des pertes de qualité, y compris des défauts de processus et des réductions de rendement. Certaines causes incluent un flux de travail sous-optimisé, des erreurs humaines ou un processus interrompu. En plus de priver une usine d'une capacité précieuse, les pertes de qualité peuvent également générer des déchets supplémentaires qui peuvent devoir être retravaillés ou jetés, ce qui augmente le coût du produit.

Ces obstacles à la capacité sont souvent appelés les six grandes pertes. Et leurs effets peuvent être dévastateurs. Au mieux, le manque de compréhension de la capacité peut entraîner des heures supplémentaires coûteuses, du gaspillage, des livraisons manquées ou des dépenses en capital inutiles sous la forme de nouveaux équipements pour compenser la perte.

Qu'est-ce qu'une analyse de capacité ?

Lorsqu'un fabricant a besoin d'augmenter sa capacité, il commence souvent par les réponses instinctives ci-dessus. Cependant, on ne peut acheter qu'un certain nombre de machines et programmer un certain nombre d'équipes avant que l'accent mis sur l'amélioration de la capacité ne se déplace vers l'intérieur. Et la meilleure façon d'identifier où des mesures doivent être prises pour augmenter la capacité réside dans les données.

Le processus d'analyse de la capacité est la différence entre la capacité potentielle et la production réelle qu'une entreprise réalise actuellement. En collectant des données de production, les fabricants peuvent identifier le processus, l'équipement ou la fonction à modifier pour augmenter la capacité. Cela permettra essentiellement aux fabricants d'optimiser l'utilisation de leurs ressources existantes via l'optimisation des processus.

Lectures complémentaires :comment augmenter la capacité de production manufacturière

Comment effectuer une analyse de la capacité de fabrication

Les entreprises qui effectuent une analyse de la capacité de fabrication sont en mesure de réduire les temps d'arrêt et les déchets. Ils peuvent également exploiter les données pour optimiser les processus et rationaliser les flux de travail. Cela peut les aider à comprendre quelles sont les contraintes existantes et à prendre des décisions en temps réel pour résoudre les problèmes au fur et à mesure qu'ils surviennent. Comme les données appuient ces solutions, les gestionnaires peuvent favoriser l'amélioration tout au long de l'exploitation et augmenter la capacité sans investissement supplémentaire en équipement ou en main-d'œuvre. Pour les entreprises qui cherchent à améliorer leur capacité de fabrication, voici les étapes nécessaires pour débloquer la capacité existante :

Données de référence

Si vous ne savez pas où vous en êtes, vous ne verrez pas où vous vous dirigez. Il est courant de surestimer l'utilisation actuelle de l'équipement, car de nombreuses entreprises ne se rendent peut-être même pas compte que l'utilisation est aussi faible qu'elle l'est.

L'analyse comparative comprend la détermination de la capacité existante. La vitesse de la machine, les pertes de qualité, les temps d'arrêt par catégories - tels que les pannes, les changements et les pertes de performances - doivent tous être mesurés pour déterminer la capacité actuelle. Et dans de nombreux cas, ce nombre est choquant. Plusieurs bonnes pratiques peuvent être utilisées pour créer un cadre solide et pratique pour l'analyse comparative :

- Réunions internes :une réunion de lancement interne permet de définir les attentes et de s'assurer que tout le monde est sur la même longueur d'onde. En réunissant la bonne équipe, chacun saura quel doit être l'objectif d'utilisation.

- Vérification des données :il y a des moments où les données actuelles rapportées en disent peu sur l'état réel de la machine. Il se peut qu'il n'enregistre pas correctement l'état, ou qu'il s'agisse du nombre de pièces, du temps d'arrêt ou d'un autre paramètre. S'assurer que les données sont vraies aidera à analyser ce qui doit être fait.

- Évaluer les données :c'est ici que les hypothèses d'origine sont comparées à l'utilisation actuelle réelle. Il représente un nouveau point de départ sur les améliorations qui peuvent être apportées.

- Planification :en créant un plan d'amélioration, les responsables peuvent rassembler les éléments des attentes initiales, l'état réel des capacités basé sur les données et les améliorations qui peuvent être apportées.

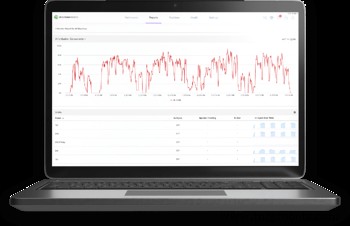

Un exemple de rapport d'utilisation MachineMetrics, l'un des nombreux rapports prédéfinis pouvant être utilisés pour l'analyse comparative des données.

Analyser les temps d'arrêt

Une fois qu'une opération de fabrication a comparé ses données et compris sa véritable utilisation, une analyse des temps d'arrêt doit être effectuée. Cela implique des gestionnaires, des techniciens, des ingénieurs de fabrication, des opérateurs et d'autres personnes qui peuvent aider à identifier toutes les raisons des temps d'arrêt et planifier comment les réduire ou les éliminer.

Avec les révélations qui ont accompagné l'analyse comparative de l'installation, les membres de l'équipe peuvent passer à la mesure des temps d'arrêt à l'origine de cette utilisation. En répondant à combien de temps d'arrêt se produit et à quelle catégorie appartient le temps d'arrêt, les étapes d'amélioration deviennent plus évidentes. Pour ce faire, il est préférable d'utiliser un logiciel automatisé de collecte de données machine afin de garantir que des données précises sont utilisées, normalisées et en temps réel.

Le temps d'arrêt doit également catégoriser les raisons du temps d'arrêt. Les catégories à considérer peuvent inclure :

- Indisponibilité planifiée et non planifiée :chacun met une machine hors service, mais ils ont tous deux des approches assez différentes pour minimiser les occurrences et remettre la machine en ligne.

- Erreur humaine ou action de l'opérateur :dans un environnement de fabrication vaste et complexe, les opérateurs peuvent avoir différents niveaux de formation ou peuvent effectuer des tâches ou des actions dans un ordre qui réduit l'efficacité. Ceux-ci peuvent souvent être repérés et orientés grâce à l'analyse des temps d'arrêt.

- Retombées sur la qualité :la qualité est une vaste catégorie qui doit être incluse dans l'analyse des temps d'arrêt. Cela peut donner des informations sur la formation, l'état et l'entretien des machines, la qualité des fournisseurs entrants ou même les conditions ambiantes dans l'installation entre les journées plus chaudes et les nuits plus fraîches.

Une fois les catégories déterminées, les membres de l'équipe peuvent effectuer un zoom avant pour déterminer les raisons des temps d'arrêt au sein de la catégorie. Par exemple, il peut y avoir plusieurs types de temps d'arrêt planifiés, y compris la maintenance planifiée, la production saisonnière et autres.

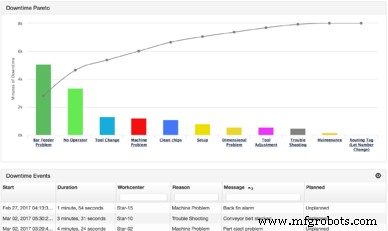

Le Pareto des temps d'arrêt de MachineMetrics révèle les raisons les plus flagrantes des temps d'arrêt et constitue un excellent point de départ pour trouver des processus à améliorer.

De même, il existe d'innombrables raisons d'arrêts imprévus. Ceux-ci peuvent aller du matériel qui n'est pas sur la machine en cas de besoin à une machine mal entretenue. Cela peut également indiquer un flux de travail mal conçu où le matériel en amont n'est pas prêt en cas de besoin, créant un effet domino.

Il en est de même pour l'erreur humaine. Les opérations de fabrication sont de plus en plus automatisées, mais il y a toujours un besoin de main-d'œuvre. La fatigue, une formation inadéquate, un manque de compréhension du flux de travail ou des étapes de processus interrompues peuvent signifier que les travailleurs commettent des erreurs qu'ils ne feraient pas autrement.

La meilleure façon de recueillir ces informations est d'utiliser l'automatisation et les logiciels. En rendant la visualisation des données intuitive et facile à enregistrer, les opérateurs peuvent utiliser un tableau de bord pour saisir les données réelles et voir leur impact. Tout comme un opérateur peut saisir les raisons de l'indisponibilité, des outils tels que les diagrammes de Pareto peuvent aider à comprendre l'analyse de l'indisponibilité au fur et à mesure de son évolution. Cela donne des informations aux utilisateurs et aide souvent à déclencher des suggestions d'amélioration.

À la fin de l'analyse des temps d'arrêt, les coûts réels des temps d'arrêt et leur impact sur le résultat net peuvent être déterminés. Cela permet également d'identifier les "fruits à portée de main", les éléments les plus rapides et les plus faciles à réparer avec l'impact le plus significatif sur les dollars économisés et la capacité ajoutée.

Lectures complémentaires :comment suivre et analyser les temps d'arrêt des machines

Modifications du processus de déploiement

Les responsables disposent désormais de données précises et vérifiables qui entraînent un réel changement à ce stade de l'analyse des capacités. Ces changements peuvent être utilisés pour s'attaquer aux contraintes de capacité les plus importantes, déverrouiller la capacité cachée pour éliminer les heures supplémentaires, réduire le besoin de dépenses en capital et affiner un programme de maintenance qui fonctionne en synchronisation avec les changements et d'autres conditions de fonctionnement au lieu de s'y opposer.

Il existe de nombreux exemples de ponctions importantes sur la capacité. En voici quelques-unes que l'on retrouve lors de la plupart des transformations numériques :

Temps de cycle attendu plus long que le temps de cycle réel

La taille et la complexité des environnements de fabrication d'aujourd'hui peuvent signifier que les performances individuelles sont enterrées sous une montagne de données, de volumes et d'une poussée pour une production plus élevée. Lorsque les données sont vraies et que le nombre de pièces sur la machine est exact, les opérateurs sont responsables de leur production au lieu d'être enterrés en dessous. Cette responsabilisation peut être un outil positif qui leur permet de faire partie de l'identification des domaines à améliorer. Au fur et à mesure que les améliorations sur les temps d'arrêt les plus apparents commencent à fonctionner, une optimisation supplémentaire du temps de cycle peut être initiée pour continuer le processus afin d'inclure même de petits changements qui s'additionnent rapidement.

Problèmes de qualité

Comme mentionné précédemment, la qualité est un vaste sujet qui touche de nombreux domaines. Mais cela offre plus de possibilités d'amélioration. Non seulement la règle 80/20 s'applique à la qualité, mais elle affecte également les sous-catégories qu'elle contient, y compris l'erreur humaine/la formation, la qualité des fournisseurs, les améliorations de la maintenance, la conception des produits, etc. En exploitant des données non cloisonnées analysées en temps réel, la plus grande coupable dans chaque domaine peut faire l'objet d'étapes d'amélioration pour rendre un impact cumulatif plus considérable sur la qualité globale. Au fur et à mesure que ces efforts prennent racine, la capacité augmente, la qualité s'améliore, réduit les coûts et améliore les performances de commande et de livraison.

Lectures complémentaires :Assurance qualité dans le secteur manufacturier :tout ce que vous devez savoir

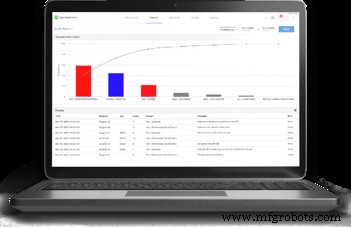

Avec MachineMetrics, vous pouvez facilement voir les principales raisons pour lesquelles les pièces sont rejetées et identifier la racine du problème.

Avec MachineMetrics, vous pouvez facilement voir les principales raisons pour lesquelles les pièces sont rejetées et identifier la racine du problème.

Panne d'équipement

Peu de choses rendent les responsables de fabrication aussi fous que les pannes d'équipement. Et souvent, ces pannes sont le résultat d'un programme de maintenance réactive. En courant jusqu'à l'échec ou par un suivi inadéquat de l'état de la machine, les entreprises cèdent de vastes portions de capacité sous la forme de temps d'arrêt. Mais l'analyse des données et les conditions machine en temps réel offrent de nouvelles opportunités d'augmenter la capacité. En comprenant les états des machines et en déployant des capteurs et la technologie IIoT, les responsables peuvent abandonner la maintenance réactive et augmenter la capacité et réduire les coûts. Une étude de Deloitte montre que les programmes de maintenance prédictive peuvent augmenter la disponibilité des équipements de 10 à 20 %.

Flux de travail

La mesure de l'utilisation des équipements va au-delà de la simple mesure de la machine. En capturant, contextualisant et analysant les données, les responsables peuvent visualiser une machine individuelle et l'ensemble de l'écosystème d'équipements au sein de l'installation. Cela peut conduire à des informations sur la disposition de l'équipement, la mise en scène, le WIP et d'autres variables liées au processus qui peuvent être utilisées pour augmenter la capacité. Bien que cela puisse indiquer un besoin de réorganiser un étage ou une cellule de production, cela peut aussi être aussi simple que de déplacer quelques machines de quelques pieds ou de changer la façon dont le matériel circule d'une station à l'autre dans le flux de travail qui fait la différence.

Libérer la capacité cachée

Une analyse de la capacité couplée à une capture et une analyse avancées des données peut aider les entreprises à trouver leur chemin vers la pleine capacité plus rapidement que la plupart ne le pensent, et conduire à une production nivelée. Lorsqu'Avalign Technologies avait du mal à suivre l'OEE et les temps d'arrêt, les goulots d'étranglement de production, les SOP inadéquates et d'autres facteurs ont pesé sur la capacité.

Grâce à MachineMetrics, Avalign a acquis une visibilité instantanée sur l'ensemble de l'atelier pour réaliser une augmentation de 25 à 30 % de l'OEE et des millions de capacité supplémentaire, sans l'ajout de main-d'œuvre, d'équipement ou de ressources supplémentaires.

Regardez l'étude de cas vidéo :

Technologie industrielle

- Comment devenir un champion du numérique dans la fabrication

- Comment démarrer un projet d'analyse de données dans la fabrication

- Comment la planification de la capacité basée sur l'IA change le paysage de la fabrication – une perspective de production

- Comment mettre en œuvre un programme d'apprentissage en fabrication

- Comment l'énergie sans fil transforme la fabrication

- Quelle est l'importance de la fabrication de Philadelphie ?

- Comment utiliser le suivi des lots dans la fabrication

- Comment effectuer une analyse des goulots d'étranglement

- Comment augmenter la capacité de fabrication avec des machines d'occasion