Fabrication basée sur les données :avantages, défis et stratégies

Optimiser l'efficacité de la production grâce à des stratégies de fabrication basées sur les données

Bien que diverses technologies de capture de données existent, les fabricants ont encore du mal à les utiliser. C'est en raison de ce défi majeur que l'objectif d'une fabrication basée sur les données semble d'autant plus irréalisable.

Cependant, il existe quelques approches basées sur les données que vous pouvez adopter pour optimiser l'efficacité de la production. Ces approches incluent l'utilisation de l'IdO industriel pour capturer les données d'atelier, le déploiement de dispositifs informatiques de périphérie d'atelier ou la saisie manuelle de statistiques sur les machines dans des feuilles Excel pour une analyse plus approfondie. Les deux options précédentes sont des solutions numériques avec des processus automatisés tandis que la seconde est manuelle. Comme on pouvait s'y attendre, la numérisation gagne et fait de la capture et de la mise en œuvre des données de l'atelier un processus plus rationalisé.

Dans cet esprit, il sera utile d'approfondir ce que signifie être un fabricant axé sur les données, les avantages et les défis que vous pouvez rencontrer en lançant des programmes axés sur les données et les stratégies tangibles que vous pouvez adopter à mesure que vous progressez dans votre analyse. maturité.

Qu'est-ce que la fabrication basée sur les données ?

Le tableau de bord des performances MachineMetrics dans l'atelier.

Le tableau de bord des performances MachineMetrics dans l'atelier.

La fabrication basée sur les données est une approche de la production qui permet aux faits et à un ensemble strict d'indicateurs de performance clés de fabrication d'orienter la prise de décision, par opposition aux suppositions, aux preuves anecdotiques ou aux "intuitions".

Il s'agit d'une approche qui exploite les données des équipements d'atelier, des opérateurs, de la chaîne d'approvisionnement, entre autres sources, pour permettre aux fabricants de prendre de meilleures décisions lorsqu'ils s'efforcent de réduire les coûts et d'augmenter l'efficacité opérationnelle.

Les technologies émergentes permettent à davantage de fabricants de collecter et de traiter les données de leurs opérations, ce qui entraîne une augmentation des solutions capables d'extraire des informations à partir des données de fabrication en temps réel. Cependant, toutes les analyses ne sont pas identiques.

Afin d'exploiter avec succès les données dans une opération, vous devez d'abord être en mesure de collecter des données précises qui peuvent être traitées et affichées efficacement de manière à ce que l'utilisateur puisse les consommer facilement.

Par exemple, si vous deviez collecter manuellement les données de performances de la machine sur un presse-papiers, non seulement cela prendrait beaucoup de temps, mais il y aurait également une forte probabilité d'erreur humaine. D'autre part, la collecte de données directement à partir des machines via l'automate produit un flux de données très précis et impartial. Les deux solutions ici peuvent être considérées comme "axées sur les données", mais la dernière est de loin supérieure et conduira à une meilleure prise de décision.

Avantages d'être axé sur les données dans la fabrication

Visibilité accrue : L'attrait de la fabrication basée sur les données est que les responsables de l'atelier et du siège social peuvent avoir une compréhension plus approfondie des performances sur la base des données collectées dans l'ensemble de l'organisation. Les données fournissent un aperçu non seulement des performances des actifs individuels, mais aussi des opérations dans leur ensemble. Cela aide les décideurs à identifier les opportunités, qu'il s'agisse d'équipes peu performantes, d'arrêts machine récurrents ou d'autres goulots d'étranglement de production.

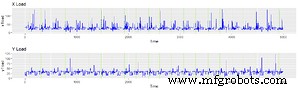

IA et apprentissage automatique : Avec de grands ensembles de données, les fabricants ont la possibilité d'exécuter des algorithmes d'apprentissage automatique qui aident à résoudre des problèmes complexes. Par exemple, notre équipe de science des données a exploité l'apprentissage automatique non supervisé pour détecter les anomalies CNC. C'est avec des efforts analytiques comme celui-ci que les fabricants peuvent adopter des pratiques avancées telles que la maintenance prédictive. Sans les capacités de traitement ou l'accès aux données, même les formes simplistes de prise de décision basée sur les données ne seraient pas possibles.

Automatisation : Il existe deux catégories d'automatisation que les stratégies axées sur les données peuvent prendre en charge. Le premier est la collecte automatisée de données. Si une opération est correctement équipée d'appareils pour collecter des données et de logiciels pour les traiter, le processus de collecte de données ne nécessite plus d'effort manuel.

La deuxième composante de l'automatisation est l'utilisation des données pour la prise de décision automatisée. Au fur et à mesure que les fabricants progressent dans leur parcours analytique, ils passent de l'analyse descriptive à l'analyse prédictive. Cela signifie qu'ils utilisent d'abord les données pour comprendre ce qui s'est passé ou se passe actuellement, mais qu'ils finissent par mûrir pour comprendre ce qui peut se passer et avoir la possibilité d'agir en conséquence de manière autonome.

Économies : Les données complètent la fabrication au plus juste, car elles fournissent aux fabricants les informations dont ils ont besoin pour rationaliser les processus de production et minimiser les déchets. Sans données concrètes, il est difficile de mesurer avec précision les améliorations de la production et de s'assurer que les changements ont entraîné des économies.

Par exemple, Carolina Precision Manufacturing, un fabricant suisse de pièces tournées CNC de petit diamètre et à tolérance étroite, a économisé 1,5 million de dollars en un an en déployant une plate-forme IoT pour assurer une visibilité complète des données. Dans l'étude de cas, il explique comment ils ont pu augmenter l'efficacité de la production, optimiser l'utilisation des machines et responsabiliser les opérateurs.

Défis de la fabrication basée sur les données

Sources de données cloisonnées et systèmes hérités : De nombreux systèmes et équipements n'ont pas été construits dans l'intention de communiquer entre eux. Cela peut être le résultat de systèmes d'exploitation distincts entre différents services, d'équipements hérités ou simplement d'un manque de documentation et de communication. Le problème ici est qu'il peut être difficile d'agréger des données sur des systèmes disparates, ce qui signifie que vous tirerez moins de valeur des données collectées. Une plate-forme IoT qui connecte plusieurs niveaux de systèmes et met en ligne les équipements existants aide à résoudre ce problème.

Menaces de sécurité : Le problème de la sécurité industrielle de l'IoT s'est posé pour deux raisons principales. Tout d'abord, à mesure que davantage d'appareils sont connectés, il y a plus de chances de créer des vulnérabilités pour une violation. Deuxièmement, la sécurité n'a pas été abordée au niveau de la machine auparavant, ce qui signifie qu'aucune norme ou protocole n'a été développé. Cependant, il existe des solutions pour atténuer les risques.

Stockage des données : Plus les appareils et les systèmes connectés qu'un fabricant axé sur les données permettent, plus les données seront collectées. À première vue, il s'agit d'un avantage important si l'utilisateur peut obtenir un aperçu des données collectées. Cependant, le flux de données croissant a besoin d'un endroit pour être collecté et traité, ce qui peut être un défi difficile. Cela est particulièrement coûteux si l'utilisateur doit stocker des données sur site, ce qui plaide en faveur de l'utilisation du cloud computing.

Stratégies de fabrication basées sur les données

Stratégie d'optimisation des processus basée sur les données

La première étape pour optimiser la capacité de production d'une machine consiste à comprendre ses capacités et les conditions de travail qui l'entourent. Ces conditions de travail pourraient inclure la connaissance de l'inventaire disponible et la vitesse à laquelle les matériaux arrivent à la machine. Pour acquérir ces connaissances, l'intégration de solutions de capture de données telles que les dispositifs d'interface homme-machine sera nécessaire. Les données collectées et la possibilité de visualiser les KPI offrent un excellent aperçu des processus industriels pour les décideurs et les employés d'un atelier.

Ces informations peuvent ensuite être mises à profit pour développer une stratégie d'optimisation des processus qui garantit que la production se poursuit à son niveau optimal. Une approche d'optimisation des processus basée sur les données permet également d'identifier les facteurs limitant la productivité.

Un exemple est l'utilisation de MachineMetrics pour piloter l'optimisation des processus dans une usine de fabrication discrète. Dans cet exemple, les données sont collectées quotidiennement à partir des machines, catégorisées et comparées à des KPI optimisés pour découvrir l'équipement spécifique qui n'atteint pas son objectif et pourquoi. La connaissance ciblée des défis affectant la productivité d'une machine sert ensuite de base pour corriger les problèmes qui l'empêchent de fonctionner de manière optimale.

Stratégie de maintenance prédictive basée sur les données

Les machines dans les ateliers doivent être entretenues en permanence pour garantir leur fonctionnement optimal, c'est pourquoi chaque fabricant a mis en place une stratégie de maintenance pour faire face aux défaillances de pièces. Dans de nombreuses installations, une approche réactive ou d'exécution jusqu'à l'échec de la maintenance est toujours déployée en tant que stratégie pour maintenir les machines en fonctionnement pendant de plus longues périodes. Les statistiques montrent que cette stratégie entrave la productivité d'environ 20 % et peut également entraîner des temps d'arrêt imprévus si les machines tombent en panne au cours d'un cycle de production réel.

Une stratégie basée sur les données apporte une approche préventive de la maintenance des machines grâce à la surveillance de chaque indice de performance qui décrit l'état de santé de la machine et des composants qu'elle contient. Avec cette approche, les temps d'arrêt imprévus seront éliminés, optimisant ainsi l'efficacité de la production.

Un exemple de ceci est l'utilisation du moteur de détection d'anomalies MachineMetrics pour suivre les composants et les performances de la machine. Grâce à une API, le moteur analyse les données de la machine pour développer des stratégies de maintenance personnalisées pour les différentes machines d'un atelier. Les données analysées informent le fabricant sur les pièces qui nécessitent des remplacements fréquents et sur la manière d'élaborer des calendriers de remplacement autour des cycles de production. Cela garantit que l'inventaire des pièces de rechange du fabricant est toujours mis à jour et que la maintenance est exécutée dans les délais spécifiés.

Les trois étapes de l'optimisation de la fabrication basée sur les données

Définir ou créer une stratégie basée sur les données pour optimiser les processus de fabrication comprend les étapes suivantes :

- Capturer et surveiller les données : La capacité de collecter des données en temps réel fournit la base pour mettre vos données au travail. MachineMetrics est une solution prête à l'emploi qui collecte des données telles que la vitesse de fonctionnement, la température de l'équipement et le taux de consommation d'énergie à partir d'équipements de fabrication discrets et d'appareils IoT.

- Classer et visualiser les données : Les données collectées doivent être traitées et analysées pour en tirer des enseignements. MachineMetrics exploite le cloud AWS pour fournir des applications prêtes à l'emploi qui font de la visualisation et de la génération de rapports des données d'atelier via des flux de travail optimisés un processus rationalisé.

- Intelligence économique et action : Des rapports et des flux de travail sont fournis pour faciliter le processus de prise de décision et de création de stratégie. Une fois les données machine collectées et analysées, il devient possible de développer des stratégies exploitables pour optimiser l'efficacité de la production et de les mettre en œuvre.

Votre parcours d'analyse de la fabrication

Pour que vos données fonctionnent pour vous, la connexion des machines de fabrication de votre entreprise à la plate-forme MachineMetrics lance le voyage vers l'optimisation de la production. Les capacités de connectivité universelle de MachineMetrics prennent en charge les machines dotées d'E/S numériques et analogiques, ce qui permet de collecter des données à partir de machines existantes au sein de votre atelier. Ainsi, éliminant le défi de collecter les données utilisables nécessaires pour développer des stratégies basées sur les données pour vos installations de fabrication. Vous pouvez en savoir plus sur la proposition de valeur des plates-formes d'analyse industrielle de niveau entreprise en analysant les fonctionnalités de la plate-forme IoT MachineMetrics.

Technologie industrielle

- Tendances et défis IIoT à surveiller

- Dans la fabrication, les données et les matériaux sont tout aussi précieux

- Jumeaux numériques dans le secteur manufacturier :utilisations, avantages et défis

- Surveillance des performances :défis, solutions et avantages

- Défis de la fabrication automobile et solutions IoT

- 7 stratégies de fabrication éprouvées pour augmenter le débit

- Analyse prédictive dans le secteur manufacturier :cas d'utilisation et avantages

- Défis de mise en œuvre de l'industrie 4.0 dans la fabrication de l'aérospatiale et de la défense

- Smart Manufacturing :qu'est-ce que c'est et ses avantages