Processus d'extrusion d'aluminium :une ventilation détaillée

L'extrusion d'aluminium a été de plus en plus populaire dans l'innovation et la fabrication de produits ces dernières années. Technavio a indiqué que la demande mondiale d'extrusion d'aluminium aurait un taux de croissance d'environ 4 % entre 2019 et 2023.

Peut-être avez-vous entendu parler de cette procédure de fabrication et êtes-vous curieux de savoir ce que c'est et comment cela fonctionne. Cet article vous plongera dans les détails de tout ce que vous devez savoir sur l'extrusion d'aluminium.

Quoi Je s Extrusion d'aluminium ?

L'extrusion d'aluminium est une technique consistant à forcer un matériau en alliage d'aluminium dans une filière ayant une forme de section transversale prédéterminée. Un bélier substantiel pousse l'aluminium via la matrice et sort de l'ouverture de la matrice. Il émerge sous la forme exacte du dé et est transporté le long d'une table de sortie lorsque cela se produit.

Le processus est une technique assez simple à comprendre à un niveau fondamental. La force utilisée est comparable à celle utilisée pour comprimer un tube de dentifrice avec les mains. Le dentifrice sort sous la forme de l'ouverture du tube lorsque vous pressez. L'ouverture du tube de dentifrice remplit principalement le même objectif qu'une filière d'extrusion.

Historique de l'extrusion d'aluminium

Ce processus de fabrication a débuté il y a plus de 100 ans. La procédure d'extrusion a été développée pour la première fois en 1797 par Joseph Bramah pour produire des tuyaux en plomb. La procédure était initialement connue sous le nom de "squirting" et un processus manuel jusqu'à ce que Thomas Burr termine la production de la première presse hydraulique en 1820. Alexander Dick a créé le processus d'extrusion à chaud en 1894, qui est maintenant utilisé de nos jours. Grâce à la technique d'extrusion à chaud, les fabricants utilisent désormais des alliages non ferreux dans le processus d'extrusion. En 1904, il y a eu une augmentation des applications de l'aluminium dans les industries de l'automobile et de la construction après la construction de la première presse à extrusion d'aluminium.

Il y a eu une augmentation massive de la demande d'extrusion d'aluminium pendant la guerre mondiale. Il a trouvé une utilisation dans des applications militaires et la construction d'avions. Le besoin d'aluminium extrudé a commencé à se développer davantage. Elle fait désormais partie de notre quotidien. De la voiture que vous conduisez à vos articles ménagers, ils sont tous issus de ce processus de fabrication efficace.

Directe et Indirect Processus d'extrusion d'aluminium

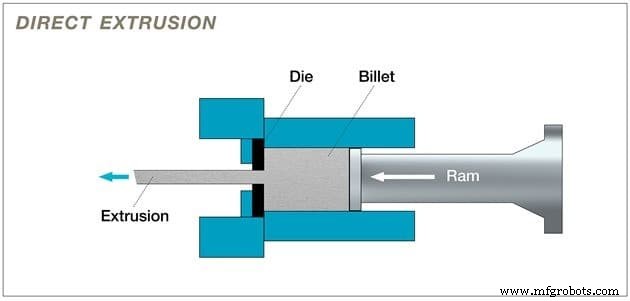

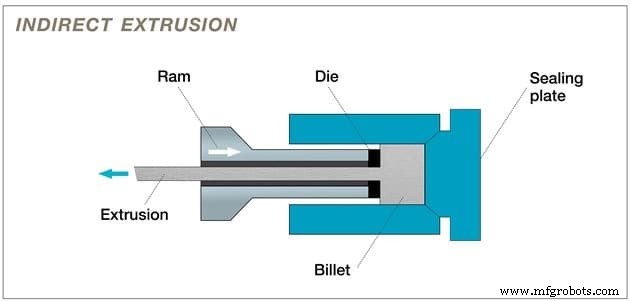

Il existe deux principaux types de procédés utilisés pour les extrusions d'aluminium - direct et indirect. Le processus direct consiste à maintenir la tête de filière immobile et à faire passer le métal par le piston mobile. D'autre part, la billette reste stationnaire dans le processus d'extrusion indirecte. L'ensemble de matrice se déplace ensuite contre cette billette pour créer la pression nécessaire pour forcer le métal à travers la matrice. Voici un aperçu plus détaillé des deux processus.

Directe Processus d'extrusion d'aluminium

L'extrusion directe est la méthode la plus courante d'extrusion de l'aluminium. L'extrudeuse d'aluminium place la billette (aluminium chauffé) dans un récipient à parois chauffées. Ensuite, un vérin mobile force le métal à travers la matrice. Au cours de cette étape, une très grande pression est produite.

Les machinistes placent également souvent des blocs de matériaux entre la billette et le vérin. Cette procédure empêche le piston et la billette chauffée d'entrer en contact. Les gens appellent également cette méthode un processus d'extrusion vers l'avant puisque la billette d'aluminium et le vérin se déplacent dans la même direction vers l'avant.

Indirect Processus d'extrusion d'aluminium

L'extrusion indirecte, souvent connue sous le nom d'extrusion arrière, diffère du processus direct. Ici, la matrice reste immobile tandis que la billette et le conteneur se déplacent simultanément. Les fabricants utilisent une «tige» pour effectuer ce processus. Cette tige doit être plus longue que la longueur du conteneur et maintient le bélier en place. Ainsi, la billette d'aluminium est forcée à travers la matrice fixe.

Contrairement à la méthode directe, cette méthode génère moins de friction pour un meilleur contrôle de la chaleur. La qualité du produit pour les extrusions indirectes est généralement plus constante. Cela peut être dû au fait que la force exercée reste relativement stable. La constance de la température assure également de meilleures propriétés mécaniques et une meilleure structure du grain.

Étape- B Guide en y étapes sur Extrusion d'aluminium Procéder dure

Étape 1 : Préparez-vous E extrusion D c'est-à-dire

La première chose à faire est d'usiner une matrice de forme ronde. D'autre part, vous pouvez vous en procurer un déjà disponible. Avant le processus d'extrusion, préchauffez la filière à environ 450-500 0 C. Cela garantit que le flux de métal est uniforme et maximise la durée de vie de la matrice. Après le processus de préchauffage, vous pouvez ensuite charger la matrice dans la presse à extrusion.

Étape 2 : Préchauffer la billette d'aluminium

L'étape suivante consiste à couper la billette, un bloc cylindrique épais d'alliage d'aluminium, à partir d'une bûche allongée de matériau. Préchauffez-le ensuite dans un four à environ 400-500 0 C. Ce processus rend la billette suffisamment malléable pour effectuer l'opération. Cela garantit également qu'il ne fond pas.

Étape 3 : Transférer le B illet au E extrusion P ress

Après avoir préchauffé la billette, transférez-la mécaniquement dans la presse. Cependant, vous devez vous assurer d'ajouter un lubrifiant avant de le charger dans la presse. En outre, appliquez l'agent de démoulage sur le piston d'extrusion. Ce processus empêchera le piston et la billette d'adhérer ensemble.

Étape 4 : Appuyez B illet M matériel dans le Presse à extrusion Conteneur

A ce stade, la billette malléable est déjà dans la presse à filer. Ici, le vérin hydraulique est capable d'appliquer environ 15 000 tonnes de pression. La pression pousse la billette malléable dans le conteneur. Les matériaux en aluminium se dilatent ensuite pour remplir les parois du conteneur.

Étape 5 : Appuyez sur le matériau extrudé contre la matrice

Au fur et à mesure que le matériau en aluminium remplit maintenant la paroi du récipient, il est pressé contre la filière d'extrusion. À ce stade, une pression est continuellement appliquée sur le matériau. Ainsi, sa seule direction est à travers les ouvertures de la matrice. Il émerge des ouvertures de la matrice sous une forme entièrement formée.

Étape 6 : Étancher les extrusions

Un extracteur maintient l'extrusion en place après son émergence. L'extracteur le protège à la sortie de la presse. Au fur et à mesure que l'alliage se déplace le long de la table, le profil est uniformément refroidi par un ventilateur ou un bain-marie. Ce processus est "l'extinction".

Étape 7 :Cisaillez le Extrusions à la longueur du tableau

Dès que l'extrusion atteint la longueur totale de la table, cisaillez-la à l'aide d'une scie à chaud. La température est essentielle à chaque étape du processus d'extrusion. Malgré la trempe de l'extrusion après avoir quitté la presse, elle n'est pas encore complètement refroidie.

Étape 8 :cool Extrusions à température ambiante

Lorsque le processus de cisaillement est terminé, les extrusions sont transférées vers une plaine de refroidissement à partir de la table de faux-rond. Les profilés y restent jusqu'à ce qu'ils atteignent la température ambiante. Une fois à température ambiante, un étirement a lieu.

Étape 9 : Déplacer Extrusions vers la civière et Étirez-les dans Alignement

Vous remarquerez quelques torsions dans les formes à ce stade, et vous devez corriger cela. Pour effectuer cette correction, vous avez besoin d'une civière. Maintenez mécaniquement chaque profil aux deux extrémités et tirez-les jusqu'à ce qu'ils soient parfaitement droits. Ce processus les transforme en spécifications.

Étape 10 :déplacer Extrusions à la scie de finition et Coupez-les à Longueur

Maintenant que les extrusions sont droites et durcies, vous pouvez les transférer sur une table de sciage. À ce stade, vous pouvez les couper en longueurs spécifiques, principalement entre 8 et 21 pieds. Une fois le processus de sciage terminé, vous pouvez les déplacer dans un four pour les faire vieillir à la bonne trempe (T5 ou T6).

Étape 11 :Exécuter Secondaire O opérations (H manger un traitement, F abrication, et S surface F finition)

Une fois le processus d'extrusion terminé, vous pouvez traiter les profilés à la chaleur pour renforcer leurs propriétés. La prochaine étape après le traitement thermique est de les fabriquer s'il est nécessaire de corriger leurs dimensions. Ajout de finition de surface contribuerait également à améliorer leur apparence et leurs propriétés de résistance à la corrosion.

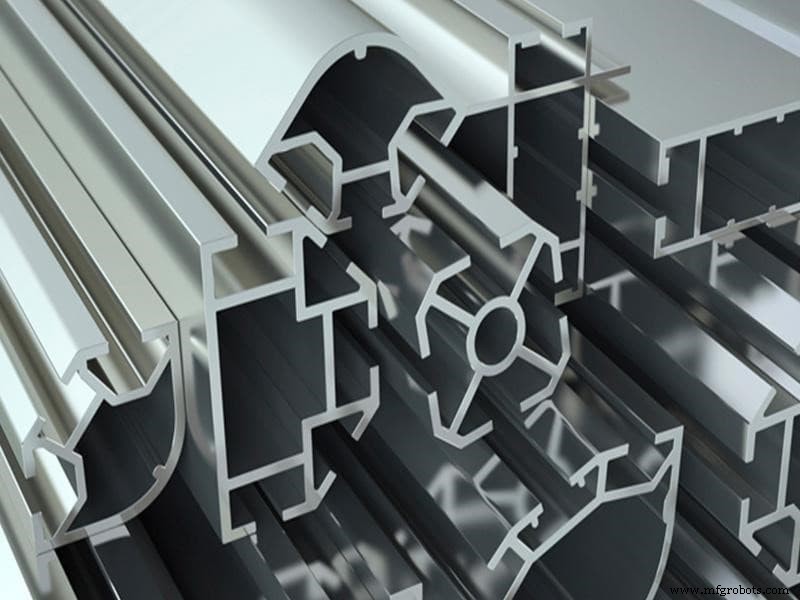

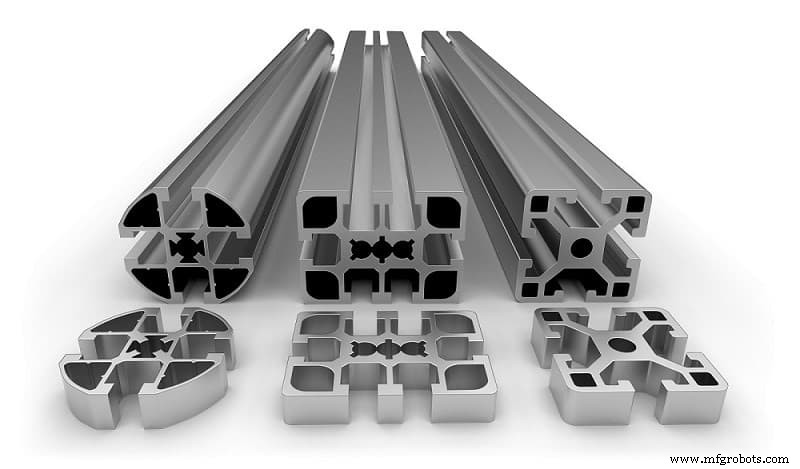

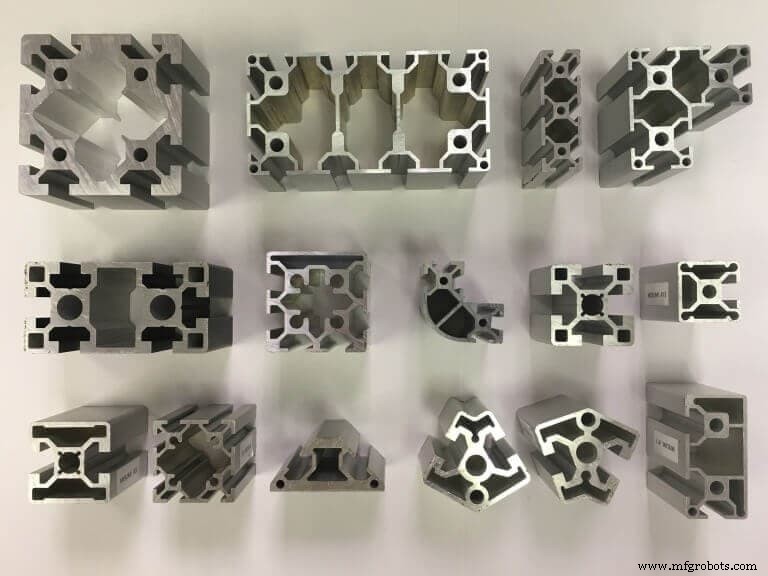

Avec quelles formes peut-on créer Extrusion d'aluminium ?

Il existe quatre principaux types de formes extrudées, à savoir :

Vous cherchez à fabriquer des pièces extrudées sur mesure avec des formes personnalisées ? Laissez RapidDirect gérer le processus d'approvisionnement pour vous. Nos procédés d'extrusion d'aluminium disponibles sont les meilleurs que vous puissiez trouver. Nous combinons des machines avancées avec une équipe d'ingénieurs professionnels pour fournir des services de fabrication personnalisés de premier ordre.

Nous pouvons également fournir plusieurs options de finition de surface pour vos produits finaux. Quel que soit votre choix, vous pouvez être sûr que nous vous livrerons. Nous assurons également des tests constants à chaque étape de fabrication pour nous assurer que vous n'obtenez que le meilleur. Téléchargez votre fichier de conception aujourd'hui et obtenez un devis instantané.

Facteurs qui affectent Extrusion d'aluminium

Bien que l'extrusion d'aluminium soit un processus de fabrication efficace, certains facteurs affectent les résultats éventuels que vous obtenez du processus. Il serait préférable de garder ces facteurs à l'esprit pour assurer le succès de votre projet.

Extrudé S happes

La forme déterminerait à quel point il serait facile et coûteux d'extruder une pièce. L'extrusion peut produire une large gamme de formes, mais certaines limitations existent. Par exemple, des formes solides simples seraient beaucoup plus faciles et plus rapides à extruder que des formes semi-creuses. Ils seraient également moins chers. En général, plus la forme est complexe, plus elle est difficile et coûteuse à extruder.

Extrusion S faire pipi

En règle générale, la vitesse d'extrusion est directement corrélée à la pression et à la température du métal à l'intérieur du récipient. Ainsi, la vitesse, la pression et la température doivent être correctement associées pour maintenir un processus stable et générer un segment extrudé constant.

Billette T température

La meilleure température de billette est celle qui offre une tolérance et des conditions de surface acceptables. En même temps, il assure le temps de cycle le plus court possible. Il est toujours idéal d'avoir une extrusion de billettes à la température la plus basse possible que le processus peut permettre.

Des températures trop élevées rendraient l'écoulement du métal plus fluide. Cela empêcherait le métal de pénétrer dans les zones resserrées. Par conséquent, les dimensions de la forme peuvent tomber en dessous des tolérances souhaitées. De même, des températures excessives peuvent déchirer le métal au niveau des angles vifs et des bords fins.

Extrusion R ratio

Le taux d'extrusion de n'importe quelle forme est un bon indicateur de la quantité de travail mécanique qui se produira lors de son extrusion. Lorsque le taux d'extrusion d'une section est faible, le travail mécanique sur les parties de la forme qui impliquent le plus de masse métallique sera minime. D'autre part, il y aura besoin d'une plus grande pression lorsqu'il y a un taux d'extrusion élevé. La pression forcerait le métal à travers des ouvertures plus petites, et il y aura un besoin de travail mécanique extrême.

Appuyez sur O fonctionnement

L'idée d'une opération de presse rentable rend le poids par pied pertinent dans les extrusions d'aluminium. Comme vous vous en doutez, l'extrusion de sections plus légères nécessite généralement des presses plus petites. Cependant, il existe d'autres facteurs qui pourraient exiger des presses de plus grandes capacités. Une forme creuse plus grande et à paroi mince en est un exemple typique.

Malgré son faible poids au pied, le tonnage de presse nécessaire pour l'extruder peut être supérieur. Le facteur a des effets similaires à ceux du taux d'extrusion. Un facteur plus élevé rend plus difficile l'extrusion de la pièce. Par conséquent, cela affecte la production de la presse.

Langue R ratio

Le rapport de languette est également important pour déterminer les performances d'extrusion d'un composant. Vous pouvez déterminer le rapport de languette d'une extrusion en équarrissant la plus petite ouverture au vide. Ensuite, calculez la surface entière de la forme et divisez l'ouverture au carré par cette surface. Plus le rapport de languette est élevé, plus il serait difficile d'extruder la pièce.

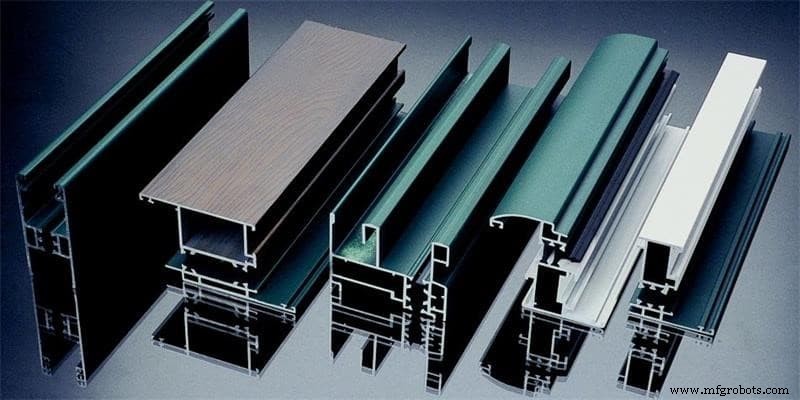

Que sont les Applications de Extrusion d'aluminium s ?

Les caractéristiques du matériau font de l'extrusion d'aluminium un procédé de fabrication efficace pour plusieurs industries. Le rapport résistance/poids et la résistance à la traction du matériau le rendent idéal pour l'extrusion de blocs moteurs, de panneaux, de carters de transmission, de rails de toit, de châssis de véhicules et d'autres composants.

L'extrusion de l'aluminium produit également des pièces pour les radiateurs automobiles, les tubes de condenseur, les climatiseurs, les réacteurs nucléaires et les dispositifs de refroidissement en électronique. Les tubes en aluminium extrudé peuvent contenir des fils et des câbles coaxiaux car ils ne sont pas magnétiques. Les propriétés de résistance à la corrosion et à la rouille du matériau en aluminium le rendent également utile pour les applications extérieures. De plus, les extrusions d'aluminium sont hautement réfléchissantes. Ainsi, ils aident à protéger les produits de la lumière, du rayonnement infrarouge et des ondes radio.

Extrusion d'aluminium :un processus de fabrication important

Le processus d'extrusion d'aluminium est essentiel pour produire des pièces avec des profils de section personnalisés. Le processus est assez intéressant et vous pouvez obtenir différentes formes de produits que vous pouvez traiter thermiquement, fabriquer et finir selon les spécifications. RapidDirect offre les meilleurs services d'extrusion d'aluminium pour le résultat souhaité. Contactez-nous aujourd'hui et donnons vie à votre projet. Vous pouvez également télécharger votre fichier de conception sur notre plateforme de devis numérique pour des devis instantanés et un processus de commande transparent.

Technologie industrielle