Aluminium

L'aluminium, élément métallique, est le troisième élément le plus abondant dans la croûte terrestre, comprenant 8 % du sol et des roches de la planète (l'oxygène et le silicium représentent respectivement 47 % et 28 %). Dans la nature, l'aluminium ne se trouve que dans des composés chimiques avec d'autres éléments tels que le soufre, le silicium et l'oxygène. L'aluminium pur et métallique ne peut être produit économiquement qu'à partir de minerai d'oxyde d'aluminium.

L'aluminium métallique possède de nombreuses propriétés qui le rendent utile dans un large éventail d'applications. Il est léger, solide, non magnétique et non toxique. Il conduit la chaleur et l'électricité et réfléchit la chaleur et la lumière. Il est solide mais facile à travailler, et il conserve sa résistance sous un froid extrême sans devenir cassant. La surface de l'aluminium s'oxyde rapidement pour former une barrière invisible à la corrosion. De plus, l'aluminium peut être recyclé facilement et économiquement en de nouveaux produits.

Contexte

Les composés d'aluminium se sont révélés utiles depuis des milliers d'années. Environ 5000

En 1886, deux scientifiques de 22 ans ont indépendamment développé un procédé de fusion qui a rendu possible la production de masse économique d'aluminium. Connu sous le nom de procédé Hall-Héroult du nom de ses inventeurs américains et français, le procédé est encore aujourd'hui la principale méthode de production d'aluminium. Le procédé Bayer de raffinage du minerai d'aluminium, mis au point en 1888 par un chimiste autrichien, a également contribué de manière significative à la production économique de masse d'aluminium.

En 1884, 125 lb (60 kg) d'aluminium étaient produits aux États-Unis et se vendaient à peu près au même prix unitaire que l'argent. En 1995, les usines américaines produisaient 7,8 milliards de livres (3,6 millions de tonnes métriques) d'aluminium, et le prix de l'argent était soixante-quinze fois plus élevé que le prix de l'aluminium.

Matières premières

Les composés d'aluminium sont présents dans tous les types d'argile, mais le minerai le plus utile pour produire de l'aluminium pur est la bauxite. La bauxite se compose de 45 à 60 % d'oxyde d'aluminium, ainsi que de diverses impuretés telles que le sable, le fer et d'autres métaux. Bien que certains gisements de bauxite soient des roches dures, la plupart se composent de terre relativement molle qui est facilement extraite des mines à ciel ouvert. L'Australie produit plus d'un tiers de l'offre mondiale de bauxite. Il faut environ 4 lb (2 kg) de bauxite pour produire 1 lb (0,5 kg) d'aluminium métallique.

La soude caustique (hydroxyde de sodium) est utilisée pour dissoudre les composés d'aluminium présents dans la bauxite, en les séparant des impuretés. Selon la composition du minerai de bauxite, des quantités relativement faibles d'autres produits chimiques peuvent être utilisées dans l'extraction  L'aluminium est fabriqué en deux phases :le procédé Bayer de raffinage du minerai de bauxite pour obtenir de l'oxyde d'aluminium, et le Hall -Heroult processus de fusion de l'oxyde d'aluminium pour libérer de l'aluminium pur. d'aluminium. L'amidon, la chaux et le sulfure de sodium en sont quelques exemples.

L'aluminium est fabriqué en deux phases :le procédé Bayer de raffinage du minerai de bauxite pour obtenir de l'oxyde d'aluminium, et le Hall -Heroult processus de fusion de l'oxyde d'aluminium pour libérer de l'aluminium pur. d'aluminium. L'amidon, la chaux et le sulfure de sodium en sont quelques exemples.

La cryolite, un composé chimique composé de sodium, d'aluminium et de fluor, est utilisée comme électrolyte (milieu conducteur de courant) dans l'opération de fusion. La cryolite naturelle était autrefois extraite au Groenland, mais le composé est maintenant produit de manière synthétique pour être utilisé dans la production d'aluminium. Du fluorure d'aluminium est ajouté pour abaisser le point de fusion de la solution d'électrolyte.

L'autre ingrédient principal utilisé dans l'opération de fusion est le carbone. Les électrodes de carbone transmettent le courant électrique à travers l'électrolyte. Pendant l'opération de fusion, une partie du carbone est consommée car il se combine avec l'oxygène pour former du dioxyde de carbone. En fait, environ une demi-livre (0,2 kg) de carbone est utilisée pour chaque livre (2,2 kg) d'aluminium produit. Une partie du carbone utilisé dans la fonte de l'aluminium est un sous-produit du raffinage du pétrole; du carbone supplémentaire est obtenu à partir du charbon.

Étant donné que la fusion de l'aluminium consiste à faire passer un courant électrique à travers un électrolyte en fusion, elle nécessite de grandes quantités d'énergie électrique. En moyenne, la production de 2 lb (1 kg) d'aluminium nécessite 15 kilowattheures (kWh) d'énergie. Le coût de l'électricité représente environ un tiers du coût de la fonte de l'aluminium.

Le processus de fabrication

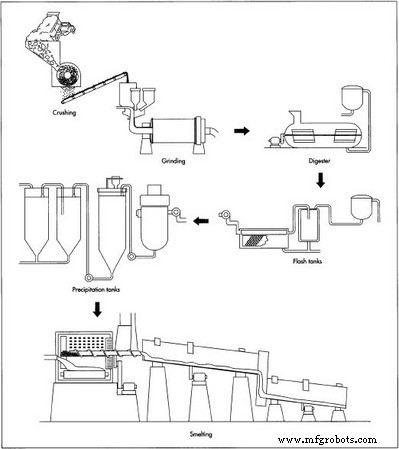

La fabrication de l'aluminium s'effectue en deux phases :le procédé Bayer d'affinage du minerai de bauxite pour obtenir de l'oxyde d'aluminium et le procédé Hall-Héroult de fusion de l'oxyde d'aluminium pour libérer de l'aluminium pur.

Le processus Bayer

- 1 Tout d'abord, le minerai de bauxite est broyé mécaniquement. Ensuite, le minerai concassé est mélangé à de la soude caustique et traité dans un broyeur pour produire une suspension (une suspension aqueuse) contenant de très fines particules de minerai.

- 2 Le lisier est pompé dans un digesteur, un réservoir qui fonctionne comme une cocotte-minute. La suspension est chauffée à 230-520°F (110-270°C) sous une pression de 50 lb/in 2 (340 kPa). Ces conditions sont maintenues pendant une durée allant d'une demi-heure à plusieurs heures. De la soude caustique supplémentaire peut être ajoutée pour s'assurer que tous les composés contenant de l'aluminium sont dissous.

- 3 La bouillie chaude, qui est maintenant une solution d'aluminate de sodium, traverse une série de réservoirs flash qui réduisent la pression et récupèrent la chaleur qui peut être réutilisée dans le processus de raffinage.

- 4 Le lisier est pompé dans un décanteur. Au fur et à mesure que la suspension repose dans ce réservoir, des impuretés qui ne se dissolvent pas dans la soude caustique se déposent au fond du récipient. Un fabricant compare ce processus à du sable fin qui se dépose au fond d'un verre d'eau sucrée; le sucre ne se dépose pas car il se dissout dans l'eau, tout comme l'aluminium du décanteur reste dissous dans la soude caustique. Le résidu (appelé « boue rouge ») qui s'accumule au fond du réservoir est constitué de sable fin, d'oxyde de fer et d'oxydes d'oligo-éléments comme le titane.

- 5 Une fois les impuretés déposées, le liquide restant, qui ressemble un peu à du café, est pompé à travers une série de filtres en tissu. Toutes les fines particules d'impuretés qui restent dans la solution sont piégées par les filtres. Ce matériau est lavé pour récupérer l'alumine et la soude caustique qui peuvent être réutilisés.

- 6 Le liquide filtré est pompé à travers une série de réservoirs de précipitation de six étages. Des germes de cristaux d'hydrate d'alumine (alumine liée aux molécules d'eau) sont ajoutés par le haut de chaque réservoir. Les germes de cristaux se développent au fur et à mesure qu'ils se déposent dans le liquide et l'alumine dissoute s'y attache.

- 7 Les cristaux précipitent (se déposent au fond de la cuve) et sont éliminés. Après lavage, ils sont transférés dans un four pour calcination (chauffage pour libérer les molécules d'eau chimiquement liées aux molécules d'alumine). Un convoyeur à vis déplace un flux continu de cristaux dans un four cylindrique rotatif qui est incliné pour permettre à la gravité de déplacer le matériau à travers celui-ci. Une température de 2 000 ° F (1 100 ° C) chasse les molécules d'eau, laissant des cristaux d'alumine anhydres (sans eau). A la sortie du four, les cristaux passent dans un refroidisseur.

Le processus Hall-Héroult

La fusion de l'alumine en aluminium métallique a lieu dans une cuve en acier appelée pot de réduction. Le fond du pot est tapissé de carbone, qui agit comme une électrode (conducteur de courant électrique) du système. Les électrodes opposées sont constituées d'un ensemble de tiges de carbone suspendues au-dessus du pot; ils sont abaissés dans une solution d'électrolyte et maintenus à environ 1,5 po (3,8 cm) au-dessus de la surface de l'aluminium fondu qui s'accumule sur le fond du pot. Les pots de réduction sont disposés en rangées (lignes de pots) composées de 50 à 200 pots qui sont connectés en série pour former un circuit électrique. Chaque cuve peut produire 66 000 à 110 000 tonnes (60 000 à 100 000 tonnes métriques) d'aluminium par an. Une fonderie typique se compose de deux ou trois lignes de cuve.

- 8 Dans le pot de réduction, les cristaux d'alumine sont dissous dans de la cryolite fondue à une température de 1 760 à 1 780 ° F (960 à 970 ° C) pour former une solution d'électrolyte qui conduira l'électricité des tiges de carbone vers le revêtement en carbone. lit du pot. Un courant continu (4-6 volts et 100 000-230 000 ampères) traverse la solution. La réaction qui en résulte rompt les liaisons entre les atomes d'aluminium et d'oxygène dans les molécules d'alumine. L'oxygène qui est libéré est attiré vers les tiges de carbone, où il forme du dioxyde de carbone. Les atomes d'aluminium libérés se déposent au fond du pot sous forme de métal en fusion.

Le processus de fusion est continu, avec plus d'alumine ajoutée à la solution de cryolite pour remplacer le composé décomposé. Un courant électrique constant est maintenu. La chaleur générée par le flux d'électricité au niveau de l'électrode inférieure maintient le contenu du pot à l'état liquide, mais une croûte a tendance à se former au sommet de l'électrolyte en fusion. Périodiquement, la croûte est brisée pour permettre d'ajouter plus d'alumine pour le traitement. L'aluminium pur en fusion s'accumule au fond du pot et est siphonné. Les marmites fonctionnent 24 heures sur 24, sept jours sur sept.

- 9 Un creuset est déplacé vers le bas de la ligne de cuve, recueillant 9 000 lb (4 000 kg) d'aluminium en fusion, qui est pur à 99,8 %. Le métal est transféré dans un four de maintien puis coulé (versé dans des moules) sous forme de lingots. Une technique courante consiste à verser l'aluminium fondu dans un long moule horizontal. Au fur et à mesure que le métal se déplace à travers le moule, l'extérieur est refroidi avec de l'eau, provoquant la solidification de l'aluminium. L'arbre plein émerge de l'extrémité éloignée du moule, où il est scié à des intervalles appropriés pour former des lingots de la longueur souhaitée. Comme le processus de fusion lui-même, ce processus de coulée est également continu.

Sous-produits/Déchets

L'alumine, la substance intermédiaire produite par le procédé Bayer et qui constitue la matière première du procédé Hall-Héroult, est également un produit final utile. C'est une substance blanche et poudreuse dont la consistance va de celle du talc à celle du sucre cristallisé. Il peut être utilisé dans une large gamme de produits tels que les détergents à lessive, le dentifrice et les ampoules fluorescentes. C'est un ingrédient important dans les matériaux céramiques; par exemple, il est utilisé pour fabriquer de fausses dents, des bougies d'allumage et des pare-brise en céramique transparente pour les avions militaires. Un composé de polissage efficace, il est utilisé pour finir les disques durs d'ordinateurs, entre autres produits. Ses propriétés chimiques le rendent efficace dans de nombreuses autres applications, y compris les convertisseurs catalytiques et les explosifs. Il est même utilisé dans le carburant des fusées :400 000 lb (180 000 kg) sont consommés à chaque lancement de navette spatiale. Environ 10 % de l'alumine produite chaque année est utilisée pour des applications autres que la fabrication d'aluminium.

Le plus gros déchet généré lors du raffinage de la bauxite est constitué de résidus (déchets de minerai) appelés « boues rouges ». Une raffinerie produit à peu près la même quantité de boue rouge que d'alumine (en termes de poids sec). Il contient des substances utiles, comme le fer, le titane, la soude et l'alumine, mais personne n'a été en mesure de développer un procédé économique pour les récupérer. À part une petite quantité de boue rouge qui est utilisée commercialement pour colorer la maçonnerie, c'est vraiment un déchet. La plupart des raffineries collectent simplement la boue rouge dans un étang ouvert qui permet à une partie de son humidité de s'évaporer; lorsque la boue a séché jusqu'à une consistance suffisamment solide, ce qui peut prendre plusieurs années, elle est recouverte de terre ou mélangée à de la terre.

Plusieurs types de déchets sont générés par la décomposition des électrodes de carbone pendant l'opération de fusion. Les usines d'aluminium aux États-Unis créent des quantités importantes de gaz à effet de serre, générant environ 5,5 millions de tonnes (5 millions de tonnes métriques) de dioxyde de carbone et 3 300 tonnes (3 000 tonnes métriques) de perfluorocarbures (composés de carbone et de fluor) chaque année.

Chaque année, environ 120 000 tonnes (110 000 tonnes métriques) de matériau de brasque usée (SPL) sont retirées des pots de réduction en aluminium. Désigné comme matière dangereuse par l'Environmental Protection Agency (EPA), le SPL a posé un problème d'élimination important pour l'industrie. En 1996, la première d'une série planifiée d'usines de recyclage a ouvert ses portes; ces usines transforment le SPL en fritte de verre, un produit intermédiaire à partir duquel le verre et la céramique peuvent être fabriqués. En fin de compte, le SPL recyclé apparaît dans des produits tels que les carreaux de céramique, les fibres de verre et les granulés de bardeaux d'asphalte.

Le futur

Pratiquement tous les producteurs d'aluminium aux États-Unis sont membres du Voluntary Aluminium Industrial Partnership (VAIP), une organisation qui travaille en étroite collaboration avec l'EPA pour trouver des solutions aux problèmes de pollution auxquels l'industrie est confrontée. Un axe majeur de la recherche est l'effort pour développer un matériau d'électrode inerte (chimiquement inactif) pour les pots de réduction en aluminium. Un composé titane-diborure-graphite est très prometteur. Parmi les avantages attendus de la mise au point de cette nouvelle technologie figurent l'élimination des émissions de gaz à effet de serre et une réduction de 25 % de la consommation d'énergie lors de l'opération de fusion.

Processus de fabrication