Avantages et inconvénients du moulage sous pression :un examen détaillé

Le moulage sous pression est l'une des techniques de fabrication les plus flexibles et innovantes pour la fabrication de pièces métalliques. Plusieurs composants pour les engrenages, les serrures, les automobiles et les pièces de moto sont fabriqués en moulage sous pression. Si vous choisissez le procédé de moulage sous pression pour vos applications, il est préférable de connaître ses avantages et ses inconvénients à l'avance.

Dans cet article, vous découvrirez en détail les avantages et les inconvénients du moulage sous pression. De plus, nous la comparerions à d'autres techniques de fabrication courantes pour vous aider à faire le meilleur choix.

Qu'est-ce que le moulage sous pression ?

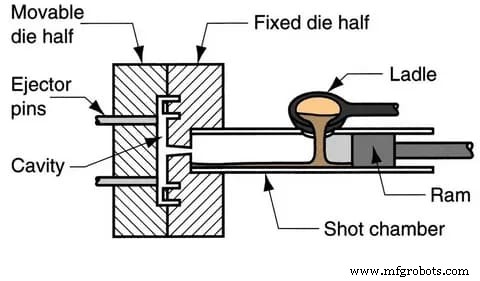

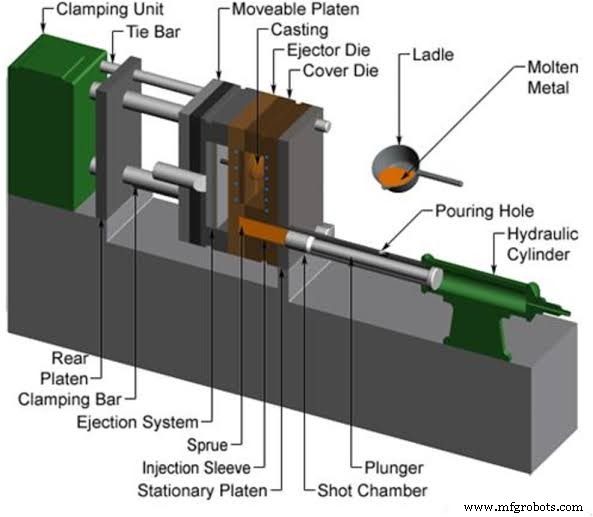

Le moulage sous pression est un processus de fabrication impliquant des métaux et des alliages en fusion dans un moule en acier dans des conditions de température et de pression extrêmes pour créer la forme souhaitée. Le processus de moulage sous pression est assez similaire à celui du moulage par injection plastique. Cependant, il est principalement utilisé pour des utilisations de métaux non ferreux à bas point de fusion et à haute fluidité, tels que l'aluminium, le zinc, le cuivre, le magnésium, etc.

Il existe deux types de machines pour le moulage sous pression, la machine de moulage sous pression à chambre chaude et froide.

Une machine de coulée à chambre chaude comprend un four intégré qui chauffe le métal à l'état fondu avant de le transférer dans des moules pour le façonnage, ce qui peut accélérer la production cyclique. En revanche, dans la machine à chambre froide, le chauffage des métaux a lieu dans un four séparé.

La machine à chambre chaude coule des alliages métalliques à bas point de fusion comme le zinc, le cuivre et le plomb. D'autre part, la machine à chambre froide est préférée pour les métaux à température de fusion élevée et la résistance à la corrosion. Par conséquent, le matériau que vous choisissez pour le processus détermine la machine à utiliser.

Avantages et inconvénients du moulage sous pression

Après une brève compréhension du processus de moulage sous pression, plongeons dans ses avantages et ses inconvénients. Cependant, nous faisons d'abord un simple résumé ci-dessous.

| S/N | Avantages | Inconvénients |

| 1 | Fournit une efficacité de production élevée. | Le coût du dé peut être élevé. |

| 2 | Permet de produire facilement des pièces à paroi mince et des composants internes qui nécessitent des normes de précision élevées. | Éprouvez des difficultés de fabrication lors de la fabrication de grandes pièces. |

| 3 | Produit des pièces avec une structure cristalline fine et d'excellentes caractéristiques mécaniques. | Pas idéal pour les métaux ferreux et les alliages métalliques avec des points de fusion très élevés. |

| 4 | Processus de fabrication économique, en particulier pour la production à grande échelle. | Susceptible de provoquer des piégeages de gaz, entraînant la porosité des pièces moulées. |

| 5 | Faible coût des opérations de post-traitement car les pièces fabriquées ont une bonne finition de surface. | Le cycle de production peut prendre beaucoup de temps, selon la complexité des pièces. |

5 avantages de la technologie de moulage sous pression

1. Pièces complexes à parois minces

Le moulage sous pression en aluminium peut fabriquer des composants légers et de forme complexe, mais avec un excellent rapport résistance/poids, ce qui lui donne un avantage sur les autres moulages métalliques et les moulages de précision. Les pièces moulées sous pression avec des alliages d'aluminium peuvent avoir une épaisseur aussi faible que 0,5 mm; l'épaisseur de paroi des pièces moulées en zinc peut même être aussi faible que 0,3 mm.

2. Propriétés mécaniques élevées

Les produits de moulage sous pression présentent d'excellentes propriétés mécaniques. Lorsque le métal liquide se solidifie sous haute pression, le produit apparaît fin, compact et cristallin. Les pièces moulées sous pression sont rigides avec une dureté et une résistance élevées. De plus, ils ont une durabilité améliorée et une conductivité élevée.

3. Tolérance dimensionnelle élevée

Le moulage sous pression produit des pièces avec une grande durabilité et une précision dimensionnelle. Même lorsqu'elles sont exposées à des conditions difficiles, les pièces conservent leur précision dimensionnelle dans le temps. En conséquence, le moulage sous pression est utilisé dans la fabrication de pièces complexes et internes de machines qui nécessitent des normes élevées de précision et d'exactitude.

Le moulage sous pression maintient des tolérances plus strictes par rapport aux autres procédés de moulage. Autrement dit, les pièces sont produites avec des variations minimes. La classe de tolérance typique des moulages sous pression est IT13 ~ IT15 dans GB/T 1800-2009. Une plus grande précision peut atteindre IT10 ~ W 11. Par conséquent, l'excellente précision dimensionnelle du moulage sous pression évite le besoin d'usinage et améliore l'utilisation de l'alliage.

4. Surfaces lisses

Les pièces moulées sous pression ont une surface cristalline lisse et homogène. Le processus de moulage sous pression allie un alliage de métal fondu pour remplir les matrices et créer la forme exacte. Par conséquent, à condition que la matrice soit bien formée et que le processus soit dans les bonnes conditions, les pièces seront fines et lisses.

En raison de la fabrication de pièces brillantes, il est moins nécessaire de procéder à des opérations de post-traitement supplémentaires, sauf pour des besoins personnalisés. De plus, une fois le moulage sous pression terminé, les produits peuvent être expédiés pour livraison. Cela peut réduire le temps de production total du cycle.

5. Rentable pour la production de masse

Étant donné que la surface des pièces moulées sous pression est souvent lisse avec d'excellentes caractéristiques mécaniques, les pièces moulées sous pression nécessitent souvent moins d'usinage. Dans certains cas, pas d'usinage du tout. En conséquence, il est moins nécessaire de dépenser pour les opérations secondaires. La capacité du moulage sous pression à réduire les coûts de post-traitement contribue à garantir sa rentabilité.

Notamment, les machines de moulage sous pression, les moules et autres types d'équipements connexes sont assez coûteux. Cependant, la production de masse aide à une meilleure répartition des coûts tout au long du processus de production, rendant ainsi le processus de moulage sous pression économique.

5 inconvénients de la technologie de moulage sous pression

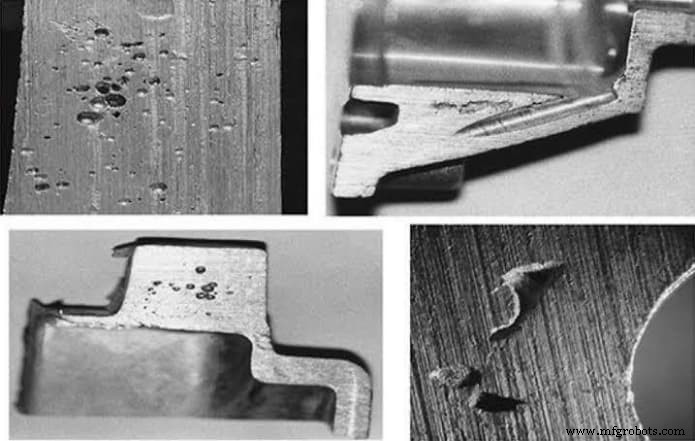

1. Générez facilement de la porosité

Dans le processus de moulage sous pression, le métal en fusion remplit rapidement la cavité du moule à grande vitesse, mais les cavités manquent de perméabilité aux gaz. Par conséquent, les bulles de gaz qui affectent l'intégrité structurelle des pièces fabriquées ont tendance à être piégées dans les pièces moulées.

La présence de cavités de gaz dans les moulages sous pression affecterait ces pièces lorsqu'elles sont exposées à des conditions difficiles, telles que le durcissement par traitement thermique. De plus, de telles pièces sont prédisposées aux difficultés d'usinage. Par conséquent, la tolérance d'usinage des pièces doit être maintenue au minimum. Sinon, la couche durcie sur les surfaces de moulage sous pression serait supprimée, exposant ainsi la surface.

2. Ne prend généralement en charge que les métaux non ferreux

Généralement, le moulage sous pression est parfait pour les métaux non ferreux avec des points de fusion inférieurs à ceux des alliages de métaux ferreux. Cependant, le processus prend en charge les alliages ferreux comme le fer et l'acier. Les métaux ferreux ont des points de fusion très élevés et une faible résistance à la corrosion, ce qui réduit la durée de vie de la matrice. Par conséquent, les fabricants choisissent toujours des alliages de métaux non ferreux pour le moulage sous pression.

De plus, la coulée des métaux ferreux s'accompagne d'une grande complexité et de plusieurs complications imprévues. Par conséquent, les fabricants s'en tiennent aux métaux non ferreux uniquement pour les opérations de moulage sous pression.

3. Ne convient pas à la production à faible volume

Le moulage sous pression n'est pas un choix pratique pour la production à faible volume, car le coût de l'outillage des machines de moulage sous pression et la maintenance sont assez élevés. Par conséquent, le processus est coûteux et semble complexe pour une production à petite échelle.

Cependant, la production à grande échelle devient rentable car les coûts sont bien répartis sur les nombreux articles produits. Les fournisseurs ne recommandent pas les services de moulage sous pression pour les projets à petite échelle, car le processus semble être plus coûteux que les autres méthodes de production.

4. Faible durée de vie

Les métaux et alliages à point de fusion élevé compromettent l'efficacité des matrices en acier. Ces métaux, comme le cuivre, ont des exigences étendues pour résister à la déformation thermique. La présence continue d'alliages à haut point de fusion sollicite la matrice de moulage, réduisant ainsi sa durabilité.

5. Grand investissement en capital

Contrairement à d'autres procédés de coulée, la machine de coulée, les matrices et autres équipements connexes pour le moulage sous pression sont coûteux. Sans l'équipement indispensable, il est impossible de réaliser le moulage sous pression. Bien que des matériaux bon marché comme le zinc soient utilisés pour réduire les coûts, le processus de production global reste coûteux. La seule fois où le moulage sous pression devient rentable, c'est dans la production à grande échelle.

Avantages du moulage sous pression :comparaison avec d'autres procédés de fabrication

Nous avons discuté des avantages et des inconvénients du moulage sous pression. Ensuite, comparons le moulage sous pression avec d'autres techniques de fabrication courantes, en indiquant pourquoi il s'agit d'un processus de fabrication important dans les industries.

Moulage sous pression vs moulage au sable

En faisant des comparaisons entre le moulage sous pression et le moulage au sable, le moulage sous pression s'avère être un processus de fabrication supérieur. Voici les critères pour lesquels le moulage sous pression s'avère être une meilleure technique que le moulage au sable.

- Le moulage sous pression nécessite moins d'usinage et d'autres opérations de finition.

- Le moulage sous pression a de meilleures tolérances dimensionnelles et une plus grande efficacité de production.

- La porosité est commune à la fois au moulage sous pression et au moulage au sable. Cependant, il existe des précautions pour l'empêcher dans le moulage sous pression, mais c'est presque impossible dans le moulage au sable.

- Meilleures propriétés de surface.

- Nécessite moins de main-d'œuvre.

- Le moulage sous pression utilise un moule en acier, le moulage au sable utilise un moule en sable.

- Le moulage au sable ne convient pas à la fabrication de composants à parois minces, contrairement au moulage sous pression.

Moulage sous pression vs moulage par injection

Comparé au moulage par injection plastique, le moulage sous pression semble également avoir un avantage. Vous trouverez ci-dessous les avantages du moulage sous pression par rapport au moulage par injection.

- Les produits de moulage sous pression présentent de meilleures propriétés mécaniques. Ils sont plus solides, plus durs, plus résistants et avec une plus grande résistance thermique.

- Le moulage sous pression offre une plus grande stabilité dimensionnelle. Par conséquent, plus idéal pour les pièces nécessitant une précision et une exactitude élevées.

- Les produits en plastique peuvent être sensibles aux rayons ultraviolets, contrairement aux moulages sous pression.

- Les produits de moulage sous pression sont plus durables et peuvent mieux résister aux contraintes, aux intempéries et aux charges lourdes.

- Le moulage sous pression a un cycle de production plus rapide. Ainsi, les fabricants peuvent fabriquer de gros volumes de pièces en un temps plus court.

Moulage sous pression vs surforgeage

Le forgeage consiste à façonner le métal sous une force de compression extrême. Cependant, le moulage sous pression s'avère supérieur au forgeage dans les cas suivants :

- Le moulage sous pression peut mieux fabriquer des formes et des géométries complexes.

- Il a une plus grande stabilité dimensionnelle.

- La production de composants à parois minces est un problème de forgeage.

- L'outillage est moins cher dans le moulage sous pression.

Choisissez RapidDirect pour vos pièces moulées sous pression

À partir de cet article, vous avez probablement maintenant une vaste connaissance des avantages et des inconvénients du moulage sous pression. Vous savez que le moulage sous pression est un processus de fabrication de premier plan pour la production de gros volumes et des pièces de haute précision dimensionnelle.

Besoin d'un service de moulage sous pression rentable? Un fournisseur de services de moulage sous pression en ligne réputé - RapidDirect, est fait pour vous.

Nous sommes une entreprise certifiée ISO 90001:2015. Par conséquent, nous garantissons que tous nos services sont parmi les meilleurs de l'industrie. De plus, nous disposons de techniciens de haut niveau et hautement qualifiés, bien informés et expérimentés dans le moulage sous pression et d'autres technologies connexes.

En outre, nous fournissons divers matériaux solides qui répondent le mieux à vos besoins personnalisés. De même, nous proposons plusieurs options de finition de surface pour aider à améliorer les caractéristiques des pièces moulées sous pression. De plus, nous avons des experts et des professionnels qui proposent des suggestions sur la meilleure façon d'exécuter votre commande.

De plus, nous disposons d'une plate-forme de devis de fabrication en ligne qui vous permet d'obtenir un devis rapide et économique pour vos pièces moulées sous pression et une analyse DfM gratuite. Vous pouvez également surveiller chaque étape de production après avoir passé des commandes sur notre plateforme numérique.

FAQ

Comment réduire la porosité des moulages sous pression ?

La porosité est le défaut majeur du moulage sous pression. Vous trouverez ci-dessous des moyens de réduire la porosité dans les moulages sous pression.

un. Maintenir des mesures strictes de contrôle de la qualité à chaque étape de la production.

b. Utilisez des additifs qui aideront à libérer une partie des gaz dissous lors de la fusion.

c. Lubrifiez les matrices après chaque coulée - cela réduit les tendances à la porosité.

ré. Essayez de créer un vide à l'intérieur de la cavité du moule pendant la coulée.

e. Concevez le moule correctement pour un fonctionnement et un écoulement faciles du métal en fusion.

Pour minimiser le coût d'outillage du moulage sous pression, les directives ci-dessous devraient être utiles.

un. Essayez de simplifier la conception. Trop de détails complexes ont tendance à augmenter le coût. Par conséquent, il est préférable de supprimer les détails complexes qui ne sont pas critiques pour l'intégrité structurelle et les performances globales de la pièce.

b. Bien que le moulage sous pression puisse facilement fabriquer des composants à parois minces, il est préférable de les réduire ou de les éviter. Étant donné que ces parois minces nécessitent souvent un usinage; par conséquent, ils entraînent des coûts de fabrication supplémentaires.

c. Renonce aux tolérances inutiles. Trop d'exigences de précision entraînent une augmentation du coût de l'outillage.

ré. Essayez d'éviter les caractéristiques et les contre-dépouilles difficiles d'accès avec une machine CNC à 3 ou 4 axes.

Le moulage par injection de métal (MIM) et le moulage sous pression sont des techniques de fabrication similaires. Ils utilisent tous les deux des métaux et des alliages dans la fabrication de pièces. La principale différence réside dans les types de métaux utilisés dans les deux méthodes. Le moulage sous pression utilise principalement de l'aluminium et d'autres métaux non ferreux. En revanche, le moulage par injection de métal utilise de l'acier, du fer, du nickel et d'autres alliages MIM.

Technologie industrielle

- Avantages et inconvénients des poignées en acier inoxydable

- Avantages et inconvénients du décapage dans le travail des métaux

- Avantages et inconvénients du dépôt par pulvérisation

- Les avantages et les inconvénients du moulage sous pression

- Avantages et inconvénients de la coulée de mousse perdue

- Avantages et inconvénients du formage à froid des métaux

- Avantages et inconvénients de l'infrastructure en tant que code

- Qu'est-ce que la fracturation hydraulique ? Avantages et inconvénients

- Les petits détaillants en ligne évaluent les avantages et les inconvénients de l'exécution par Amazon