Usinage par Jet Abrasif :Définition, Construction, Fonctionnement, Avantages, Application

Dans cet article, nous étudierons la définition, les pièces ou la construction, les principes de fonctionnement, les avantages, les inconvénients et l'application de l'usinage par jet abrasif en détail.

Alors commençons d'abord par la définition,

Définition de l'usinage par jet abrasif :

L'usinage par jet abrasif est un processus d'enlèvement de matière à l'aide de grains abrasifs concentrés enfermés dans une buse qui s'enlève par l'action de l'érosion par impact. Dans l'usinage par jet abrasif, un jet à grande vitesse contenant des particules abrasives est dirigé vers la surface de la pièce dans des conditions contrôlées.

L'impact des particules développe une force suffisamment concentrée pour effectuer des opérations telles que la coupe, le matériau est enlevé par l'érosion du matériau de travail avec des grains abrasifs à une vitesse de 150-300 m/s. Les grains abrasifs sont réalisés dans un flux de gaz à grande vitesse.

Passons maintenant aux pièces de construction,

Pièces ou construction d'usinage par jet abrasif :

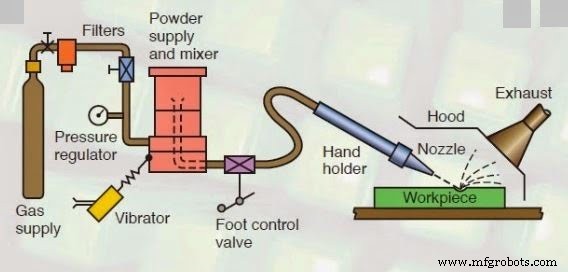

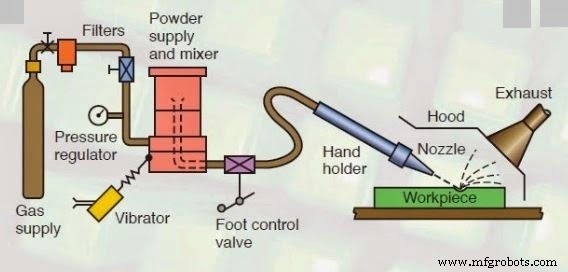

Usinage par Jet Abrasif Se compose des différentes parties suivantes :

- Approvisionnement en gaz

- Filtrer

- Manomètre

- Chambre de mélange

- Buse et

- Abrasif

Approvisionnement en gaz :

Un jet à grande vitesse d'azote, de dioxyde de carbone, etc. et de particules abrasives enfermées est dirigé vers la pièce dans des conditions contrôlées. Le gaz est fourni sous une pression de 2 à 8 kilopascals.

Filtrer :

Le filtre est utilisé pour nettoyer l'alimentation en carburant afin que la saleté ou d'autres impuretés n'entravent pas la progression du processus.

Manomètre :

Le manomètre est utilisé pour contrôler la pression du comprimé utilisé dans l'usinage par jet abrasif. Comme la pression décide de la profondeur de coupe et de la force requise pour la coupe.

Chambre de mélange :

Dans la chambre de mélange, la poudre abrasive est alimentée et, à l'aide d'un vibrateur, la quantité d'abrasifs peut être contrôlée. Pour que les abrasifs et les gaz soient parfaitement mélangés dans la chambre de mélange.

Buse :

La buse est utilisée pour augmenter la vitesse de la bouillie de jet abrasif fin au détriment de la pression, car nous savons que si nous diminuons la pression, la vitesse augmentera. La vitesse du jet sera d'environ 100-300 m/s.

La buse peut être ajustée en conséquence de sorte que la coupe angulaire souhaitée puisse être obtenue et que le matériau soit éliminé par érosion par impact.

La buse est généralement constituée de carbure de tungstène car elle est soumise à une forte usure. Le diamètre de la buse est d'environ 0,2 à 0,8 mm.

Le matériau de la buse doit pouvoir résister à la corrosion. La buse est constituée de sections transversales circulaires ou rectangulaires et la tête peut être droite ou à angle droit.

Abrasifs :

Le carbure de silicium et les billes de verre d'oxyde d'aluminium sont utilisés comme abrasifs dans l'usinage par jet abrasif. La forme des abrasifs peut être régulière ou irrégulière. La taille des abrasifs est d'environ 10 à 50 microns. Le débit massique des abrasifs est d'environ 2 à 20 grammes/min.

La sélection des abrasifs dépend du MRR, du type de matériau de travail et du type de précision d'usinage requis.

L'oxyde d'aluminium (Al2O3) a une taille de 12, 20, 50 microns et il est bon pour le nettoyage, la coupe et l'ébavurage, la taille de Dolomite de 200 mesh et il est utilisé pour la gravure et le polissage.

Taille du bicarbonate de sodium de 27 microns et utilisé pour le nettoyage, l'ébavurage et la coupe de matériaux souples.

Principe de fonctionnement de l'usinage par jet abrasif :

Le principe de fonctionnement de l'usinage par jet abrasif implique l'utilisation d'un flux à grande vitesse de particules abrasives comprimées transportées par un gaz à haute pression à travers une buse sur la pièce.

Le métal s'enlèvera en raison de l'érosion par les particules abrasives qui frappent à très grande vitesse la pièce. l'énergie de pression du flux est convertie en énergie cinétique et

Par conséquent, le jet à grande vitesse est produit. Les particules abrasives à grande vitesse enlèvent le matériau de la pièce par une action de micro-coupe ainsi qu'une rupture fragile.

La buse est constituée de sections transversales circulaires ou rectangulaires et la tête peut être droite ou à angle droit. Il est conçu pour que la perte de pression due aux coudes, au frottement, soit la plus faible possible.

La divergence du courant-jet augmente, ce qui entraîne une coupe plus irrégulière et une grande imprécision.

Effet de la taille des grains et du débit des abrasifs sur le taux d'enlèvement de matière :

A une pression particulière, le MRR augmente avec une augmentation du débit d'abrasif et est déterminé par la taille des particules abrasives.

Mais après avoir atteint la valeur optimale, le MRR diminue avec une nouvelle augmentation du débit d'abrasif.

Cela est dû au fait que le débit massique du gaz diminue avec une augmentation du débit d'abrasif et donc le rapport de mélange augmente de sorte qu'il fera une diminution du taux d'enlèvement de matière en raison de la diminution de l'énergie disponible pour l'érosion.

Effet de la vitesse du gaz de sortie et de la densité des particules abrasives :

La vitesse du gaz porteur transportant les particules abrasives change considérablement avec le changement de densité des particules abrasives.

La vitesse de sortie du gaz peut être augmentée jusqu'à la vitesse critique lorsque la pression interne du gaz est proche du double de la pression à la sortie de la buse car la densité des particules abrasives est nulle.

Si la densité des particules abrasives est progressivement augmentée, la vitesse de sortie diminuera pour la même condition de pression.

Cela est dû au fait que l'énergie cinétique du gaz est utilisée pour déplacer les particules abrasives.

Effet du rapport de mélange sur le taux d'enlèvement de matière :

À mesure que le débit massique d'abrasif augmente, sa vitesse diminue et diminue ainsi l'énergie disponible pour l'érosion et, finalement, le taux d'enlèvement de matière.

Effet de la pression de la buse sur le MRR :

Le débit d'abrasif peut être augmenté en augmentant le débit du gaz porteur. Lorsque la pression interne du gaz augmente, le débit massique d'abrasif augmente et donc le MRR augmente.

Le taux d'enlèvement de matière augmentera avec l'augmentation de la pression du gaz. L'énergie cinétique des particules abrasives est responsable de l'enlèvement de matière par le processus d'érosion.

Vidéo de travail sur l'usinage par jet abrasif :

Avantages de l'usinage par jet abrasif :

Les avantages suivants de l'usinage abrasif sont :

- Une finition de surface élevée peut être obtenue.

- La profondeur des dégâts est faible.

- Il fournit une action de coupe froide pour le verre et la céramique afin qu'il puisse usiner des matériaux délicats et sensibles à la chaleur.

- Le processus est exempt de broutages et de vibrations car il n'y a aucun contact entre l'outil et la pièce.

- Dans l'usinage par jet abrasif, le coût en capital est faible car il est facile à utiliser.

- les matériaux durs (section mince) peuvent être usinés comme le germanium.

- des trous de forme complexe dans des matériaux fragiles peuvent être usinés.

- Le processus de jet abrasif produit des surfaces qui ont une résistance élevée à l'usure.

Inconvénients de l'usinage par jet abrasif :

Les inconvénients suivants de l'usinage abrasif sont :

- Moins de capacité du processus en raison du faible taux d'enlèvement de matière.

- Lors de l'usinage de matériaux souples, l'abrasif s'incruste, ce qui diminue sa finition de surface.

- La précision de coupe est perturbée par la conicité du trou due à la variation inévitable d'un jet abrasif.

- La précision n'est pas bonne en raison de la coupe parasite.

- Un système de dépoussiérage est une exigence de base pour prévenir la pollution atmosphérique et les risques pour la santé, donc le surcoût sera là.

- La durée de vie de la buse est limitée (300 heures).

- Les poudres abrasives ne peuvent pas être réutilisées car les arêtes vives sont usées et les petites particules peuvent bloquer la buse.

- Une petite distance de sécurité peut endommager la buse.

- La précision du processus est médiocre en raison de l'effet d'évasement du jet abrasif.

- Les trous profonds auront une conicité.

- AJM Process n'est pas respectueux de l'environnement et provoque de la pollution.

- Les abrasifs en suspension dans l'air peuvent créer une atmosphère dangereuse.

Application d'usinage par jet abrasif :

Les applications suivantes de l'usinage abrasif sont :

- Il est utilisé pour abraser et dépolir le verre, la céramique et les réfractaires et il est plus économique que la gravure ou le meulage.

- Nettoyage des couches de métaux comme les revêtements résistifs.

- Ébavurage de petites pièces moulées et ébavurage des lignes de séparation des pièces moulées par injection et des pièces forgées.

- Il est utilisé pour graver les numéros d'immatriculation sur le verre trempé des vitres de voiture.

- AJM est utilisé pour couper des composants fins et fragiles comme le germanium, le silicium, le quartz, le mica, etc.

- l'usinage par jet abrasif est utilisé efficacement pour la fabrication de micromodules.

- Ébavurage, gravure, perçage, découpe et polissage de matériaux durs et cassants.

- Il peut être utilisé pour le micro-usinage de matériaux fragiles.

- Il est utilisé pour le perçage fin et le perçage d'ouverture pour un microscope électronique.

- Utilisé pour nettoyer les moules et cavités métalliques.

- Nettoyer les surfaces de la corrosion, des peintures, des colles et d'autres contaminants.

- Ébavurage d'aiguilles chirurgicales et de valves hydrauliques, nylon, téflon et Delrin.

- Gravure sur verre à l'aide de masques en caoutchouc ou métalliques.

Technologie industrielle

- Processus de rodage :définition, pièces ou construction, principe de fonctionnement, avantages, application [Notes avec PDF]

- Processus de rodage :définition, principe de fonctionnement, types, matériau, avantages, application [Notes avec PDF]

- Qu'est-ce que l'usinage par faisceau d'ions ? - Fonctionnement et application

- Qu'est-ce que l'usinage par jet abrasif (AJM) ? - Un guide complet

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Machine de moulage par injection :construction, fonctionnement, application, avantages et inconvénients

- Usinage et découpe au jet d'eau abrasif

- Processus d'usinage par ultrasons, principes de fonctionnement et avantages