Usinage électrochimique :définition, pièces ou construction, principe de fonctionnement, avantages, inconvénients, application

Dans cet article, nous étudierons en détail la définition, les pièces ou la construction, le principe de fonctionnement, les avantages, les inconvénients, l'application de l'usinage électrochimique.

Commençons d'abord par la définition,

Définition de l'usinage électrochimique :

L'usinage électrochimique (ECM), caractérisé comme un usinage non traditionnel, est un processus d'usinage avancé, sans contact, de galvanoplastie inversée (l'ECM enlève la matière au lieu de la déposer). Dans l'ECM, un courant électrique élevé est passé entre l'outil et la pièce à travers un fluide conducteur. Le courant élevé et le fluide conducteur sont utilisés pour ioniser et éliminer les atomes métalliques de la pièce, ce qui donne une surface sans bavure.

Dans les processus d'usinage conventionnels ou traditionnels, le matériau de l'outil doit être plus dur que le matériau de la pièce. Mais la caractéristique frappante de l'usinage électrochimique étant indépendante de la résistance, de la dureté et de la ténacité du matériau de la pièce, le rend adapté à l'usinage de tout matériau conducteur et également à l'usinage de cavités complexes dans des matériaux à haute résistance.

Le processus d'électrolyse est l'activité la plus fondamentale de l'ECM basée sur les "lois de l'électrolyse (galvanoplastie) » formulée par Faraday en 1833.

L'électrolyse est un phénomène chimique qui se produit entre deux conducteurs plongés dans une solution appropriée lorsqu'un courant électrique passe entre eux.

Dans les conducteurs solides, le courant est transporté par des électrons.

Dans les électrolytes, le courant est transporté par des atomes ou un groupe d'atomes. Les atomes sont appelés ions lorsqu'ils acquièrent une charge positive ou négative en perdant ou en gagnant respectivement des électrons. Les ions positifs (cations) sont attirés par la cathode, dans le sens du courant positif à travers l'électrolyte, et les ions négatifs (anions) sont attirés par l'anode.

Cette configuration d'électrodes et d'électrolytes est appelée cellule électrolytique.

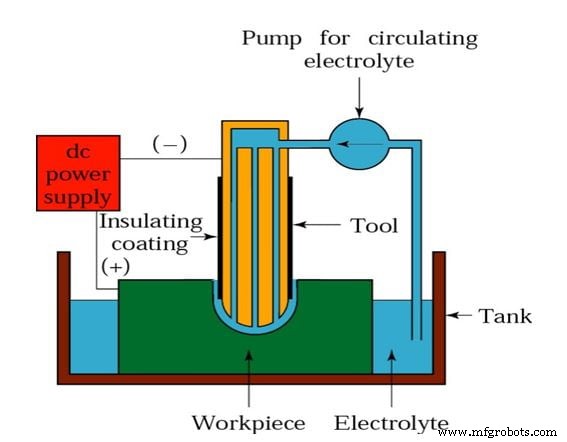

Pièces d'usinage électrochimique ou construction :

L'usinage électrochimique comprend les parties principales suivantes :

- Alimentation

- Électrolyte

- Pièce

- Outil

- Unité de flux

- Réservoir

- Table porte-pièces

- Manomètre

- Débitmètre

- Vanne de contrôle de débit

- Soupape de décompression

- Pompe

- Réservoir réservoir

- Filtres

- Récipient à boues

- Centrifugeuse

- Extracteur de fumée

- Enceinte

Alimentation :

La tension doit être maintenue basse pour éviter les courts-circuits car l'écart entre l'outil et la pièce est faible pour une précision aiguë

Taux d'enlèvement de matière ∝ Densité de courant. Par conséquent, des valeurs de courant élevées sont utilisées pour le processus ECM.

Voici les paramètres d'alimentation pour le processus ECM :

- La source d'alimentation est électrique dans l'ECM

- Type :Courant continu

- Capacité actuelle :50 à 40 000 A

- Tension maintenue faible (pour éviter les courts-circuits ) :2- 35V

Électrolyte :

Les électrolytes sont des fluides conducteurs et sont sélectionnés en parité avec les électrodes. Certaines combinaisons électrolyte-électrodes sont données ci-dessous :

- Le chlorure de sodium (NaCl) à une concentration de 20 % est utilisé pour les alliages ferreux.

- Le nitrate de sodium (NaNO3) est utilisé pour les alliages ferreux.

- L'acide chlorhydrique (HCl) est utilisé pour les alliages de nickel.

Un mélange de chlorure de sodium (NaCl) et d'acide sulfurique (H2SO4) est utilisé pour les alliages de nickel.

Un mélange de 10 % d'acide fluorhydrique (HF), 10 % d'acide chlorhydrique (HCl), 10 % d'acide nitrique (HNO3) appliqué pour le titane.

L'hydroxyde de sodium (NaOH) est pour le carbure de tungstène (WC).

Les électrolytes doivent avoir les propriétés suivantes :

- Haute conductivité

- Faible viscosité

- Faible toxicité et corrosivité

- Stabilité chimique et électrochimique pour un meilleur taux d'enlèvement de matière.

3 fonctions de l'électrolyte sont :

- Achemine le courant entre l'outil et la pièce

- Retire le produit de l'espace interne des électrodes

- Élimine la chaleur produite par le passage du courant.

Les paramètres d'électrolyte dans l'ECM sont les suivants :

- Température :20 °C – 50 °C

- Débit :20 litres/min par courant de 100 A

- Pression :0,5 à 20 bars

- Dilution :100 g/l à 500 g/l

Pièce à usiner :

Une pièce est un objet qui doit être usiné à partir duquel la matière entre dans la solution. La pièce est fabriquée à l'anode en ECM. Le taux d'enlèvement de matière ou l'usinage ne dépend que du poids atomique et de la valence du matériau de travail.

La pièce peut être n'importe quel matériau électriquement conducteur et est isolée du système de sorte qu'il n'y ait pas de fuite ou de court-circuit de courant.

Outil :

L'outil est utilisé pour retirer de la matière de la pièce. Il est constitué de la cathode et connecté à la borne négative de l'alimentation. L'outil est sélectionné et fabriqué en tenant compte des propriétés suivantes :

- Bon conducteur d'électricité.

- Suffisamment rigide pour supporter la charge et la pression du fluide.

- Chimiquement inerte vis-à-vis de l'électrolyte.

- Facilement formable et usinable à la forme souhaitée.

- Doivent être fabriqués avec une grande précision

La cavité obtenue dans la pièce est la réplique de la forme de l'outil. Par conséquent, la précision de la pièce après usinage est directement affectée par la précision de la forme de l'outil.

Matériel disponible pour la fabrication d'outils :Cuivre, Laiton, Titane, Cuivre-tungstène, Inox, Aluminium, Graphite, Bronze, Platine, Carbure de tungstène.

Le matériau est déposé dans l'outil lors du processus ECM. Cependant, pour les besoins industriels de l'usinage, le dépôt de matière est déconseillé et la matière en solution est emportée par la solution électrolytique.

L'outil est isolé du système afin qu'il n'y ait pas de fuite ou de court-circuit de courant.

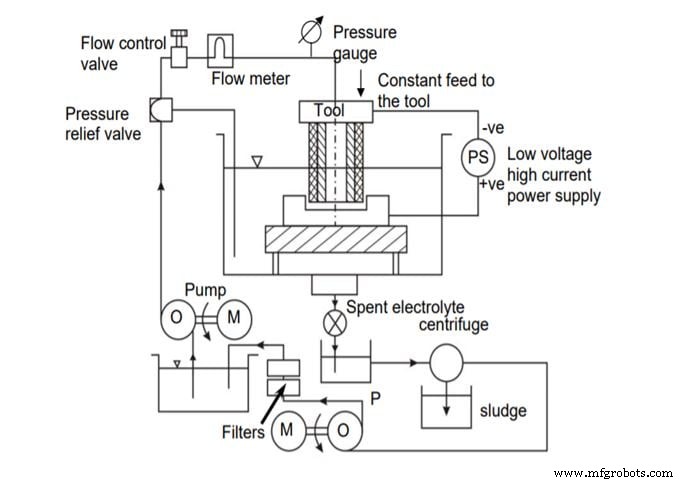

Unité de flux :

Le servomoteur est utilisé pour fournir l'alimentation contrôlée à l'outil pour l'enlèvement de matière de la pièce. La vitesse d'avance est de 0,5 mm/min à 15 mm/min.

- Réservoir :Il contient l'électrolyte dans lequel l'outil et la pièce sont immergés.

- Table porte-pièces :La table porte-pièce maintient fermement la pièce.

- Manomètre :Ceci indique la pression à laquelle l'électrolyte est fourni à l'outil.

- Débitmètre :Cela montre le débit d'électrolyte vers la zone d'usinage.

- Vanne de contrôle de débit :Aide à contrôler le débit d'électrolytes.

- Soupape de décompression : La soupape de surpression s'ouvre et contourne l'électrolyte vers le réservoir en cas d'augmentation de la pression dans les conduites d'alimentation.

Pompe :

La pompe aide à faire circuler l'électrolyte. Le débit de pompage et la pression à laquelle les électrolytes seront pompés doivent être décidés à l'avance en fonction de l'application ou des exigences du processus.

Par conséquent, la pompe pour pomper les électrolytes doit être décidée en conséquence.

Réservoir réservoir :Stocke l'électrolyte.

Filtres :

Le filtre aide à filtrer les impuretés présentes dans l'électrolyte qui peuvent obstruer les lignes d'alimentation.

Les filtres sont utilisés pour réaliser une ECM précise avec une rentabilité élevée en maintenant constante la qualité de l'électrolyte et en éliminant les ions toxiques résiduels de l'électrolyte à des fins de préservation de la santé et de l'environnement.

Récipient à boues :Stocke les boues produites lors de l'usinage.

Centrifugeuse :Une centrifugeuse est un appareil qui utilise la force centrifuge pour séparer les boues de l'électrolyte.

Extracteur de fumée :Un extracteur de fumée est un appareil qui utilise un ventilateur à tirage négatif pour extraire les fumées et les poussières de l'enceinte.

Enceinte :L'ensemble du système d'ECM est placé dans une enceinte afin que les fumées toxiques produites lors du processus d'usinage n'affectent pas l'environnement et l'opérateur.

Principe de fonctionnement de l'usinage électrochimique :

Prenons l'exemple de l'usinage d'une pièce en fer. La pièce en fer est assemblée dans la table porte-pièce.

L'outil est rapproché de la pièce. Les deux électrodes plongent dans la solution électrolytique de NaCl (solution de sel ordinaire).

La cathode (outil) et l'anode (pièce en fer) sont connectées respectivement aux bornes négative et positive de l'alimentation (généralement autour de 10 V).

L'électrolyte du réservoir est pompé en continu, s'écoulant à travers le trou de l'outil, dans l'espace entre l'outil et la pièce à l'aide d'une pompe de circulation.

Le système d'avance d'outil fait avancer l'outil vers la pièce.

Les réactions à l'anode sont appelées réactions anodiques. Les réactions à la cathode sont appelées réactions catholiques.

Réactions de base pour l'électrolyte de chlorure de sodium :

- Dissociation du chlorure de sodium :NaCl ————→ Na + + Cl –

- Dissociation de l'eau :H2 O ————→ H + + OH –

Réactions cathodiques :les ions hydrogène enlèvent des électrons de la cathode (outil) pour former H2 gaz.

- 2H + + 2e – ————→ H2 ↑

Uniquement H2 du gaz se dégage à la cathode. La forme de l'électrode reste inchangée pendant le processus d'électrolyse, qui est la caractéristique la plus importante du processus ECM.

Réactions anodiques :

- Le fer sort de la pièce (anode) sous forme d'ions de fer

- Fe ————→ Fe ++ + 2e –

- Réaction dans l'électrolyte de chlorure de sodium

- Na + + OH – ————→ NaOH

- Fe ++ + 2OH – ————→ Fe(OH)2 ↓

- Fe ++ + 2Cl – ————→ Fe(Cl)2 ↓

Fe(OH)2 , Fe(Cl)2 sont précipités sous forme de boue. La pièce est progressivement usinée pour donner une excellente finition de surface et une surface sans contrainte grâce à ce processus de dissolution anodique contrôlée au niveau atomique.

Il n'y a aucune contrainte sur la géométrie de la forme de l'outil. Initialement, l'écart entre l'outil et la pièce est irrégulier. Après l'usinage, l'écart est uniforme (0,1 mm à 2 mm) sur toute la longueur de la pièce et maintenu ainsi grâce à la vitesse d'avancement appropriée de l'outil ou de la pièce.

La largeur de l'entrefer tend progressivement vers une valeur de régime permanent et dans ces conditions, la cavité obtenue est la réplique de la forme de l'outil.

La boue du réservoir est extraite et séparée de l'électrolyte à l'aide de la centrifugeuse.

L'électrolyte, après avoir traversé le processus de filtration dans des filtres, est à nouveau transporté vers le réservoir pour être pompé pour le processus d'usinage.

C'est ainsi que fonctionne l'usinage électrochimique. Nous allons maintenant étudier les Avantages.

Avantages de l'usinage électrochimique :

Les avantages suivants de l'usinage électrochimique est :

- Les pièces à courbure complexe et concave peuvent être produites facilement à l'aide d'outils concaves et convexes.

- Des géométries plus complexes peuvent être produites à l'aide d'une seule machine CNC connectée.

- Puisque l'usure de l'outil est négligeable, le même outil peut être utilisé pour produire un nombre infini de composants.

- Puisqu'il n'y a pas de contact direct entre l'outil et le matériau de travail, il n'y a pas de forces et de contraintes résiduelles.

- Une excellente finition de surface est produite sans dommage thermique dû à la dissolution au niveau atomique

- Moins de chaleur est générée.

Inconvénients de l'usinage électrochimique :

Les inconvénients suivants de l'usinage électrochimique est :

- L'électrolyte salin (acide) peut provoquer la corrosion de l'outil, de la pièce et de l'équipement.

- Consommation d'énergie spécifique élevée.

- ECM ne peut usiner que des matériaux de travail électriquement conducteurs.

- Il ne peut pas être utilisé pour les matériaux souples.

- Une grande surface de production est nécessaire.

- L'ECM pose des problèmes de santé et d'environnement.

Application d'usinage électrochimique :

L'application suivante de l'usinage électrochimique est :

- L'usinage électrochimique est utilisé pour les opérations d'enfonçage et de contournage des trous.

- Meulage, en combinant avec des processus de meulage (utilisant la meule abrasive chargée négativement) pour enlever la matière. Le processus est également appelé broyage électrochimique.

- Découper des cavités, percer des trous plus profonds et même de forme irrégulière dans des structures complexes telles que des aubes de turbine de moteur à réaction.

- Trépanation (en utilisant une électrode-outil avec une cavité) et micro-usinage pour fabriquer des micro-composants, car l'ECM fournit une finition de surface sans contrainte et de bonne qualité qui a une application étendue dans la nanofabrication et la nanotechnologie.

- Profiler et usiner des profils complexes comme des aubes de turbine à vapeur dans des limites fermées.

Vidéo d'usinage électrochimique :

Technologie industrielle

- Processus de rodage :définition, pièces ou construction, principe de fonctionnement, avantages, application [Notes avec PDF]

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau laser ::Principe, Fonctionnement, Equipement, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Electrochimique :Principe, Mise en oeuvre, Matériel, Application, Avantages et Inconvénients

- Soudage sous laitier électroconducteur :Principe, Fonctionnement, Application, Avantages et Inconvénients