Usinage Electrochimique :Principe, Mise en oeuvre, Matériel, Application, Avantages et Inconvénients

Aujourd'hui, nous allons en apprendre davantage sur le principe de l'usinage électrochimique, le fonctionnement, l'équipement, l'application, les avantages et les inconvénients avec son schéma. L'usinage électrochimique est un processus d'usinage non traditionnel dans lequel le métal est éliminé par dissolution électrochimique. De nos jours, ce processus est largement utilisé dans de nombreuses industries en raison de son fonctionnement avantageux. Ce processus peut prendre l'inverse du processus de galvanoplastie.

Usinage électrochimique (ECM) :

Principe de l'usinage électrochimique :

L'usinage électrochimique fonctionne sur la loi de Faraday de l'électrolyse qui stipule que si deux électrodes sont placées dans un récipient rempli d'un liquide ou d'un électrolyte conducteur et d'une tension continue d'ampère élevée appliquée entre elles, le métal peut être appauvri de l'anode (borne positive) et plaqué sur la cathode (borne négative). C'est le principe de base de l'usinage électrochimique. Dans ce processus d'usinage, l'outil est connecté à la borne négative de la batterie (fonctionne comme cathode) et la pièce est connectée à la borne positive de la batterie (fonctionne comme anode). Ils sont tous deux placés dans une solution d'électrolyte avec une petite distance. Lorsque le courant continu fourni à l'électrode, le métal est retiré de la pièce. C'est la base fondamentale de l'usinage électrochimique.

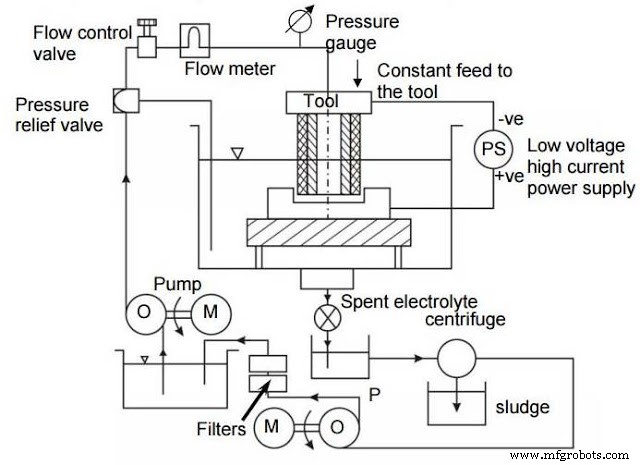

|

| Schéma de soudage électrochimique |

Équipement :

Alimentation :

Dans le processus d'usinage électrochimique, une valeur élevée de courant continu autour de 40000A et une faible valeur de différence de potentiel autour de 10-25V sont souhaitables. Les électrodes sont placées au niveau d'un entrefer inter-électro qui est souhaitable pour l'usinage. Si l'espace entre les électros n'est pas trop petit, cela peut générer un arc ou pas trop haut, ce qui ne convient pas à l'usinage. C'est environ 1mm. Ce courant continu de valeurs élevées est formé en convertissant le courant alternatif triphasé en courant continu à l'aide d'un redresseur contrôlé au silicium.

Système d'alimentation et de nettoyage d'électrolyte :

Il se compose d'un système de tuyauterie, d'un réservoir de stockage, d'une pompe, d'une vanne de régulation, d'un manomètre, d'un serpentin de chauffage ou de refroidissement, etc. dans le processus électrochimique, le métal retiré de la boue de la pièce à usiner qui doit être retiré de l'électrolyte. Ce système contrôle le débit et le nettoyage de la solution d'électrolyte dans le conteneur. Le système de tuyauterie est en acier inoxydable, en plastique renforcé de fibre de verre, en MS doublé de plastique ou en un autre matériau anticorrosif similaire. La capacité du réservoir est d'environ 500 gallons pour 10 000 A de courant.

Outil et système d'alimentation d'outils :

L'outil est fabriqué à partir d'un matériau anti-corrosif car il doit résister longtemps à un environnement corrosif. Il doit également avoir une conductivité thermique élevée et être facilement usinable. La précision des dimensions et la finition de surface de la pièce à usiner dépendent directement de la dimension de l'outil. Les parties de l'outil, qui ne sont pas nécessaires pour l'usinage, doivent être correctement isolées car le manque d'isolation tend à un usinage indésirable qui donne une imprécision dimensionnelle.

Pièce à usiner et système de maintien :

Dans ce processus, la pièce à usiner doit être bien conductrice d'électricité. Seul un matériau conducteur électrique peut être usiné par cette méthode. La pièce à usiner sert d'anode dans ce processus. Les dispositifs de maintien de la pièce doivent avoir une propriété non conductrice.

Fonctionnement de l'usinage électrochimique :

L'usinage électrochimique fonctionne à l'inverse du processus de galvanoplastie. Le métal est retiré de l'anode en électrolyte et converti en laitier en faisant réagir des ions opposés disponibles dans l'électrolyte. Ce processus fonctionne comme suit.

- Dans l'ECM, l'électrolyte est choisi de manière à ce qu'il n'y ait pas de placage sur l'outil et la forme de l'outil reste inchangée. Généralement, le NaCl dans l'eau prend comme électrolyte.

- L'outil est connecté à la borne négative et le travail est connecté à la borne positive.

- Lorsque le courant passe à travers l'électrode, une réaction se produit à l'anode ou à la pièce et à la cathode ou à l'outil. Pour comprendre le bon fonctionnement, prenons un exemple ou l'usinage d'acier à faible teneur en carbone.

- En raison de la différence de potentiel, une dissociation ionique a lieu dans l'électrolyte.

NaCl ↔ Na+ + Cl- H2O ↔ H+ + OH-

- Lorsque la différence de potentiel s'applique entre la pièce et l'outil, les ions positifs se dirigent vers l'outil et les ions négatifs vers la pièce.

- Ainsi, l'ion hydrogène se déplace vers l'outil. Lorsque l'hydrogène atteint l'outil, il en prend un électron et se transforme en gaz. Ce gaz va dans l'environnement.

- Lorsque les ions hydrogène prennent l'électron de l'outil, cela crée un manque d'électron dans le mélange. Pour le compenser, un ion ferreux créé au niveau de la pièce (anode) donne une quantité égale d'électron dans le mélange .

2H+ + 2e- = H2 ↑ à la cathode Fe = Fe+ + 2e- à l'anode

- Ces ions ferreux réagissent avec les ions chlore opposés ou les ions hydroxyle et se précipitent sous forme de boue.

Fer (Fe) ↔ Fe++ + 2e- Fe++ + 2Cl- ↔ FeCl2 Fe++ + 2(OH)- ↔ Fe(OH) Fecl2 + 2(OH)- ↔ Fe(OH)2 + 2Cl

- Cela donnera du fer ou du fer dans l'électrolyte et terminera le processus d'usinage. Ce processus d'usinage donne une meilleure finition de surface car l'usinage est effectué atome par atome.

Application :

- ECM est utilisé pour usiner un disque ou une aube de rotor de turbine.

- Il peut être utilisé pour rainurer des pinces à parois très fines.

- ECM peut être utilisé pour générer le profil interne de la came interne.

- Fabrication d'anneaux satellites et de bielle, usinage d'engrenages et profil long etc.

Avantages et inconvénients :

Avantages :

- Il peut usiner des surfaces très compliquées.

- Un seul outil peut être utilisé pour usiner un grand nombre de pièces. Théoriquement, aucune usure d'outil ne se produit.

- L'usinage du métal est indépendant de la résistance et de la dureté de l'outil.

- ECM donne une finition de surface très élevée.

Inconvénients :

- Coût initial élevé de la machine.

- Le système de conception et d'outillage est complexe.

- La propriété de fatigue de la surface usinée peut être réduite.

- Les matériaux non conducteurs ne peuvent pas être usinés.

- Le trou borgne ne peut pas être usiné à partir d'ECM.

- L'espace et la surface au sol requis sont élevés par rapport à l'usinage conventionnel.

Il s'agit du principe d'usinage électrochimique, du fonctionnement, de l'équipement, de l'application, des avantages et des inconvénients. Si vous avez des questions concernant cet article, demandez en commentant. Si vous aimez cet article, n’oubliez pas de le partager sur vos réseaux sociaux. Merci de l'avoir lu.

Processus de fabrication

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau laser ::Principe, Fonctionnement, Equipement, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par électroérosion :principe, fonctionnement, équipements, avantages et inconvénients avec schéma

- Soudage sous laitier électroconducteur :Principe, Fonctionnement, Application, Avantages et Inconvénients

- Soudage à l'arc plasma :principe, fonctionnement, équipements, types, application, avantages et inconvénients