Usinage par électroérosion :principe, fonctionnement, équipements, avantages et inconvénients avec schéma

Aujourd'hui, nous allons en apprendre davantage sur le principe d'usinage par décharge électrique, le fonctionnement, les équipements, les avantages et les inconvénients avec un diagramme. Ce processus d'usinage utilise une étincelle électrique pour enlever la pièce de forme métallique. Cet usinage est identique à l'élimination des bavures métalliques en présence d'une étincelle électrique. Une étincelle électrique utilisée comme outil de coupe pour couper la pièce et produire la forme désirée. Ce processus est effectué en appliquant un courant à haute fréquence à travers l'électrode à la pièce à usiner. L'étincelle produit enlève le métal sous forme de très petits copeaux. Ce processus se fait dans un fluide diélectrique.

Usinage par décharge électrique :

Principe :

Le processus d'usinage par décharge électrique fonctionne sur le principe de base de la génération d'étincelles et du métal éliminé par érosion par étincelles. L'érosion par étincelle EDM est identique à une étincelle électrique qui brûle un petit trou dans un morceau de métal à travers lequel il entre en contact. L'étincelle générée par ce processus produit de la chaleur, qui élimine le métal par érosion et évaporation. Dans ce processus d'usinage, la pièce et l'outil doivent être fabriqués dans un matériau conducteur.

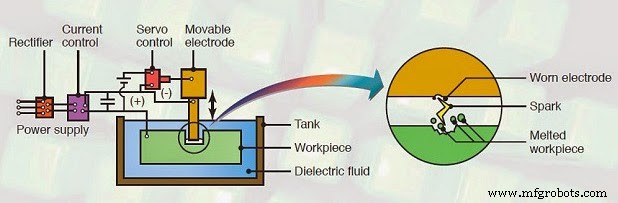

|

| Schéma d'usinage par électroérosion |

Équipement :

Le processus EDM contient les équipements suivants.

Alimentation :

Dans un processus EDM, un courant haute fréquence est utilisé pour générer une étincelle entre l'électrode et la pièce à usiner. Cette étincelle génère de la chaleur et enlève la pièce de forme métallique.

Système d'alimentation et de rinçage du fluide diélectrique :

Le fluide diélectrique agit comme un véhicule pour chasser les puces et ainsi les empêcher de coller à la surface. Ce fluide sert de système de rinçage pour les copeaux. Il aide également à augmenter le taux d'enlèvement de métal en favorisant l'étincelle entre l'outil et le travail. Ce fluide sert également de fluide caloporteur.

Outils et dispositifs porte-outils :

Dans le processus EDM, l'outil s'érode également en raison de l'étincelle, d'où la sélection de l'outil dépend du taux d'usure, de la facilité de fabrication de l'outil et du coût du matériau. Les matériaux d'électrode les plus couramment utilisés sont le cuivre, l'alliage de tungstène, la fonte, l'acier, l'alliage de tungstène argent, le graphite.

Pièce à usiner et dispositifs de maintien :

Dans ce processus, seuls de bons conducteurs d'électricité peuvent être usinés. Ainsi, la pièce à usiner doit avoir une bonne conductivité électrique. Ce processus ne dépend pas de la dureté de la pièce à usiner, il n'y a donc pas de critère de dureté.

Travail :

Dans ce processus, la pièce à usiner doit être bien conductrice d'électricité. Seul un matériau conducteur électrique peut être usiné par cette méthode. Le fonctionnement d'EDM est le suivant.

- Tout d'abord, la pièce et l'outil sont immergés dans le fluide diélectrique. Le fluide diélectrique aide à contrôler la décharge de l'arc. Cela élimine également les particules en suspension du matériau de la pièce et de l'outil de la cavité de travail.

- Un servomécanisme est utilisé pour maintenir un très petit espace entre la pièce à usiner et l'outil. Cet espace est souhaitable pour une formation correcte de l'arc. Il s'agit de l'épaisseur d'un cheveu humain.

- L'outil est conçu comme la forme opposée de la pièce.

- Un courant haute fréquence fourni à l'électrode, qui produit une étincelle entre l'outil et la pièce à usiner. Cette étincelle génère une cavité de travail élevée.

- Le métal retiré de la pièce à usiner en raison de l'érosion et de l'évaporation des ions.

- Les copeaux ou les particules en suspension entre l'outil et la pièce à usiner doivent être retirés pour éviter qu'ils ne forment un pont qui provoque un court-circuit. Cela se fait par un apport continu de fluide diélectrique.

- L'EDM produit une cavité légèrement plus grande que l'électrode en raison de la surcoupe.

Avantages et inconvénients :

Avantages :

- Chaque matériau conducteur peut être coupé par ce processus.

- Il est indépendant de la dureté de la pièce, de sorte que la pièce durcie peut être usinée facilement.

- Une section de matrice complexe et des formes complexes peuvent être produites avec précision.

- Ce processus est sans bavure.

- La section mince peut être facilement usinée sans déformer la pièce.

Inconvénients :

- Dans ce processus d'usinage, une forte usure de l'outil se produit.

- L'usure de l'outil limite la précision et la finition de surface du métal.

- Seuls de bons conducteurs d'électricité peuvent être usinés par EDM.

Processus de fabrication

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau laser ::Principe, Fonctionnement, Equipement, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Electrochimique :Principe, Mise en oeuvre, Matériel, Application, Avantages et Inconvénients

- Soudage sous laitier électroconducteur :Principe, Fonctionnement, Application, Avantages et Inconvénients

- Soudage à l'arc plasma :principe, fonctionnement, équipements, types, application, avantages et inconvénients