22 types d'opérations de tour [Guide complet]

Dans cet article, vous découvrirez quels sont les différents types d'opérations de tour effectuées sur le tour.

Opérations sur les tours

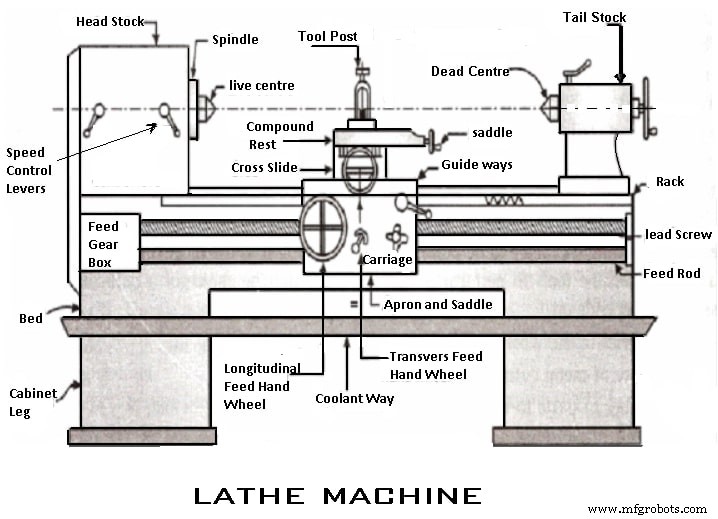

Un tour est une machine qui fait tourner la pièce autour d'un axe pour effectuer différentes opérations telles que le tournage, le surfaçage, le tournage conique, le moletage, le rainurage, le tronçonnage, le taraudage, l'alésage, etc.

Discutons de toutes les opérations de la machine de tour une par une comme suit.

Pour effectuer différentes opérations de tour sur un tour, la pièce peut être soutenue et entraînée par l'une des méthodes suivantes :

- Pièce maintenue entre les centres et l'outil entraîné par des supports et des plaques de capture.

- Pièce maintenue sur un mandrin qui est soutenu entre les centres et entraîné par des supports et des plaques de capture.

- Tenu et entraîné par un mandrin avec l'autre extrémité appuyée sur le centre de la poupée mobile.

- Maintenu et entraîné par un mandrin, une plaque frontale ou une plaque d'angle.

Les méthodes ci-dessus de tenue du travail peuvent être classées sous deux rubriques :

- Pièce maintenue entre pointes.

- Pièce maintenue par un mandrin ou tout autre dispositif.

Types d'opérations de tour

Les opérations du tour sont classés en trois catégories principales et sont les suivants.

Voici les opérations de la machine de tour fait soit en tenant la pièce entre pointes soit par un mandrin :

- Opération de tournage

- Tournage simple ou droit

- Tournage grossier

- Tourner les épaules

- Tournage conique

- Tournage excentrique

- Fonctionnement face

- Opération de chanfreinage

- Opération de moletage

- Opération de coupe de fil

- Opération de classement

- Opération de polissage

- Opération de rainurage

- Opération de rotation

- Enroulement du ressort

- Formation

Opérations sur les tours qui s'effectuent en tenant la pièce par un mandrin ou une plaque frontale ou une équerre sont :

- Perçage

- Alésage

- Ennuyeux

- Lampage

- Ennuyeux coniques

- Appuyer

- Sous-cotation

- Coupe du filetage interne

- Séparation

L'opération qui est effectuée par utilisant des pièces jointes spéciales sont :

- Meulage

- Fraisage

Lire aussi sur la machine de tour :

- Tour :pièces, types, accessoires, pièces jointes

- 7 types de mandrins de machine de tour avec [images]

- Vitesse de coupe, Avance, Profondeur de coupe, Temps d'usinage dans le tour

- 14 différents types d'outils de coupe de tour

1. Opérations effectuées en tenant la pièce entre les pointes

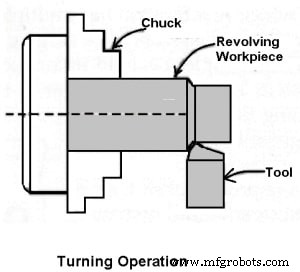

Tourner :

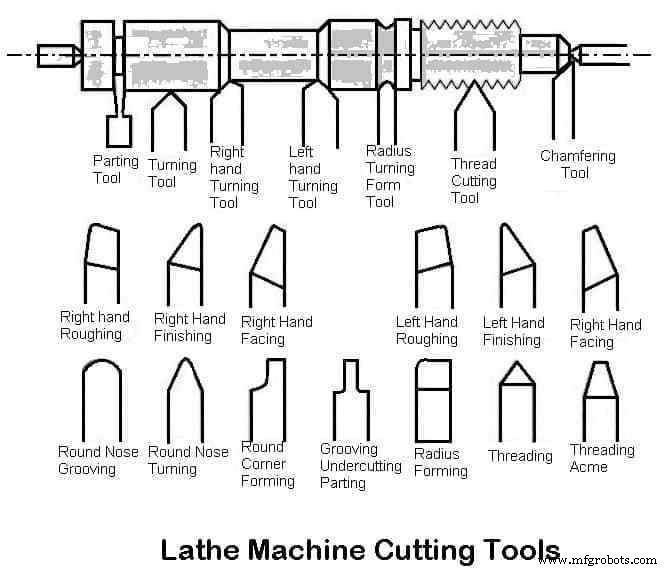

C'est le type d'opération le plus courant dans toutes les opérations de tour. Le tournage est l'opération consistant à enlever l'excédent de matière de la pièce pour produire une surface cylindrique à la longueur souhaitée.

Le travail tenu entre le centre ou un mandrin et tournant à une vitesse requise. L'outil se déplace dans le sens longitudinal pour donner l'avance vers la poupée avec une profondeur de coupe appropriée. La finition de surface est très bonne.

1. Virage droit :

La pièce est maintenue sur le mandrin et on la fait tourner autour de l'axe, et l'outil est alimenté parallèlement à l'axe du tour. Le tournage droit produit une surface cylindrique en éliminant l'excès de métal de la pièce.

2. Tournage grossier :

C'est le processus d'élimination de l'excès de matière de la pièce en un minimum de temps en appliquant une avance à vitesse élevée et une grande profondeur de coupe. en tournage dégrossissant, la profondeur moyenne de passe peut être de 2 mm à 4 mm et l'avance est de 0,3 à 1,5 mm par tour de pièce.

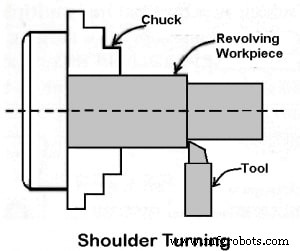

3. Tournant d'épaule :

Lorsqu'une pièce a des diamètres différents et qu'elle doit être tournée, la surface formant des pas d'un diamètre à l'autre s'appelle l'épaulement, et l'usinage de cette partie de la pièce s'appelle le tournage d'épaulement.

Tournage excentrique :

Lorsqu'une surface cylindrique à deux axes de rotation distincts, dont le premier axe, est décalée par rapport à l'autre axe alors une telle pièce est usinée par l'opération dite de tournage excentré. Ici, trois ensembles de trous centraux sont percés.

En tenant la pièce au niveau de ces trois centres, l'opération d'usinage de chacune des surfaces peut être complétée.

Tournage conique :

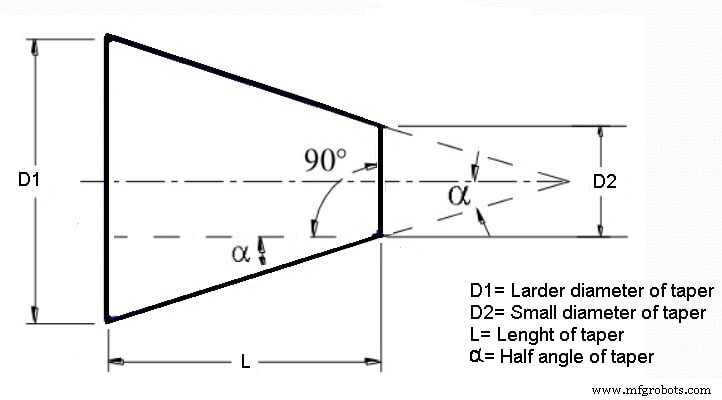

- Une "conicité" est l'augmentation ou la diminution uniforme du diamètre de la pièce et mesurée avec sa longueur.

- Le tournage conique signifie produire une forme conique par une réduction progressive du diamètre d'une pièce cylindrique.

La quantité de cône dans la pièce est généralement spécifiée sur la base de la différence de diamètre du cône par rapport à sa longueur. C'est ce qu'on appelle un cône et il est indiqué par la lettre K.

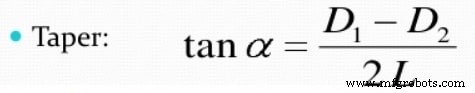

Il a la formule K =D-d / 1 pour produire le cône sur la pièce.

- D =plus grand diamètre de cône.

- d =Petit diamètre de cône.

Dans le cas d'un tour, la conicité d'une pièce donnée est obtenue en ajustant le travail et en alimentant l'outil à un angle pour produire une augmentation ou une diminution progressive du diamètre de la pièce.

- Les deux types importants de cônes sont,

- "Plus conique" ici, l'angle est très petit et varie de 1,4 à 1,5°.

- « Cône métrique » est disponible en sept tailles standard avec des angles de cône standard.

- Méthodes de tournage conique,

- Méthode de l'outil Formulaire

- Méthode des flux combinés

- Méthode de repos composé ou méthode de repos composé pivotant

- Méthode contre-pointe réglée sur

- Méthode de fixation du tournage conique

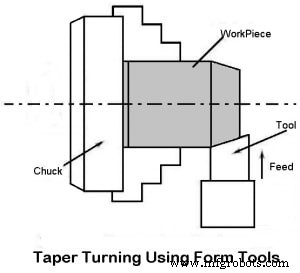

1. Méthode de l'outil de formulaire

Ici, la longueur de cône obtenue est égale à la largeur de l'outil de forme. Pour obtenir la taille requise du cône, l'outil de forme est introduit lentement directement dans la pièce en actionnant le chariot transversal perpendiculairement à l'axe du tour.

C'est la méthode la plus simple de tournage conique. Il est limité pour obtenir une petite longueur de cône, comme le chanfreinage du côté de la pièce. La méthode est effectuée à un rythme plus rapide.

2. Méthode des flux combinés

L'avance combinée est réalisée avec le mouvement d'un outil dans le sens longitudinal et latéral simultanément tout en déplaçant la pièce.

La conicité, que nous allons obtenir, est égale à la résultante de la grandeur des avances longitudinales et latérales. La modification des vitesses d'alimentation dans les deux sens peut modifier la direction et l'angle de dépouille.

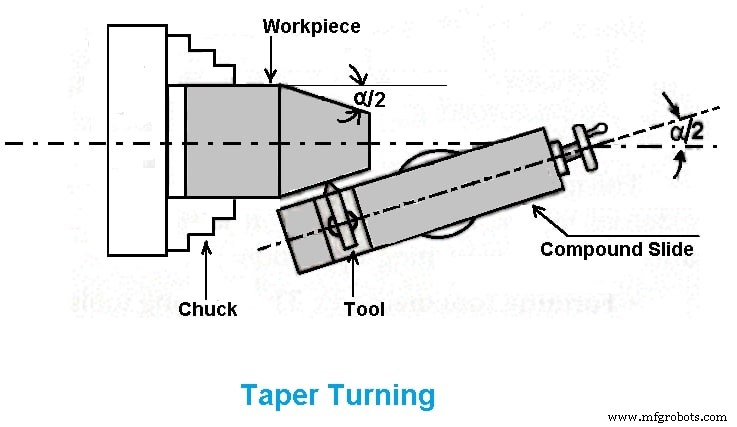

3. Méthode de pivotement du repos composé

Ici, la pièce tourne et l'outil de coupe est alimenté à un angle par un support composé pivotant. La base du repos composé est graduée en degrés.

L'angle de conicité est l'angle auquel le support composé à tourner est calculé à l'aide de la formule tanα =D-d / 21, où, D =diamètre plus grand, d =diamètre plus petit, l =longueur de la pièce.

Le support composé peut être pivoté à l'angle α requis. Une fois que le repos composé est défini sur un

4.Méthode de fixation de tournage conique

- Cette méthode est similaire à la méthode du repos composé.

- Ici, la tâche ou la pièce tourne et l'outil est alimenté à l'angle de cône α.

- Dans cet agencement, qui a un bloc de guidage gradué en degrés, à l'aide de cela, le bloc peut avoir un angle conique requis par rapport à l'axe du tour.

- L'angle de conicité est calculé de la même manière que le

compound méthode du repos en utilisant la formule :tanα =D-d / 21.

Avantages de l'accessoire de tournage conique :

- Les cônes internes peuvent être obtenus avec précision.

- des cônes de grande taille peuvent être facilement obtenus.

- Une fois l'accessoire réglé, l'opération de tournage conique peut s'effectuer à un rythme plus rapide.

- En réglant l'angle de cône sur "zéro", nous pouvons effectuer un tournage simple.

Inconvénients de l'accessoire de tournage conique :

- Cela nécessite des installations de montage supplémentaires.

- Le montage et le retrait de l'accessoire prennent plus de temps.

- L'accessoire doit prendre de grandes forces.

Méthode de réglage de la poupée mobile :

Ici, la pièce à usiner est inclinée à l'angle de cône requis. L'outil est avancé parallèlement à l'axe.

L'inclinaison de la pièce ou du travail à l'angle de cône requis est obtenue par le mouvement de la contre-pointe à l'aide d'une contre-pointe placée sur la vis. Cette méthode est utile pour les petites conicités.

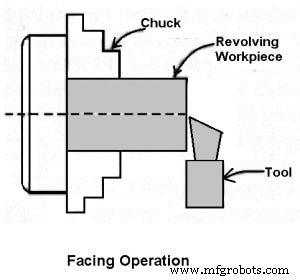

Face :

Il s'agit d'une opération de réduction de la longueur de la pièce par avance perpendiculaire à l'axe du tour. Cette opération consiste à réduire une surface plane sur l'extrémité de la pièce. Pour cette opération, un outil de tournage régulier ou un outil de dressage peut être utilisé. Le tranchant de l'outil doit être réglé à la même hauteur que le centre de la pièce.

- Le dressage consiste en 2 opérations

- Ébauche :Ici, la profondeur de coupe est de 1,3 mm

- Finition : Ici, la profondeur de coupe est de 0,2 à 0,1 mm.

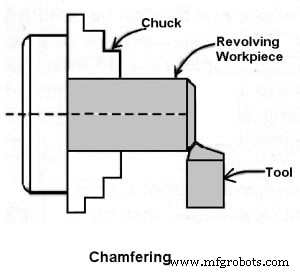

Opération de chanfrein :

C'est l'opération d'obtenir une surface biseautée au bord d'une pièce cylindrique. Cette opération est effectuée en cas d'extrémités de boulons et d'extrémités d'arbre. Le chanfreinage permet d'éviter d'endommager les arêtes vives et de protéger l'opération contre les blessures lors d'autres opérations. Le chanfreinage du boulon aide à visser l'écrou facilement.

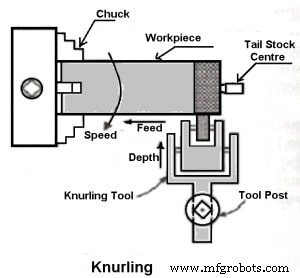

Opération de moletage :

Il s'agit d'une opération d'obtention d'une forme de diamant sur la pièce à usiner à des fins de préhension. Ceci est fait pour fournir une meilleure surface de préhension lorsqu'il est actionné à la main. Cela se fait à l'aide d'un outil de moletage. L'outil se compose d'un ensemble de rouleaux en acier trempé, et il est maintenu rigidement sur le porte-outil.

Le moletage est effectué à la vitesse la plus basse disponible sur un tour. Il se fait sur les poignées et également en cas de bouts de manomètres. L'avance varie de 1 à 2 mm par tour. Deux ou trois coupes peuvent être nécessaires pour donner une impression complète.

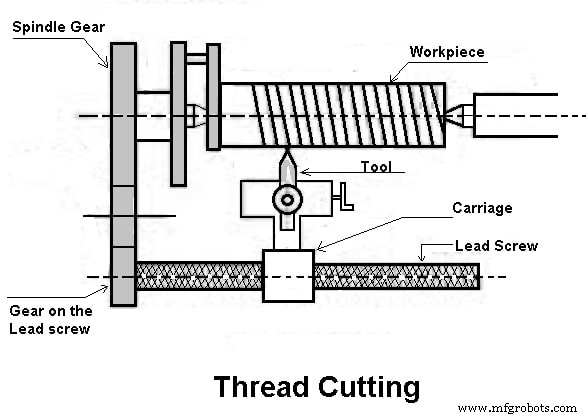

Coupe du fil :

C'est l'opération importante dans le tour pour obtenir les "rainures hélicoïdales" ou "filetages" continus.

Lorsque les filets ou les rainures hélicoïdales sont formés sur la surface extérieure de la pièce, on parle de coupe de filetage externe. Lorsque les filets ou les rainures hélicoïdales sont formés sur la surface intérieure de la pièce, on parle de coupe de filetage interne. La pièce tourne entre les deux centres, c'est-à-dire le centre vivant et le point mort du tour.

Ici, l'outil est déplacé longitudinalement pour obtenir le type de filetage requis. Lorsque l'outil est déplacé de droite à gauche, nous obtenons le filetage à gauche. De même, lorsque l'outil est déplacé de gauche à droite, nous obtenons le filetage à droite.

Ici, le mouvement du chariot est assuré par la vis mère. Une paire d'engrenages de changement entraîne la vis-mère et en tournant la poignée, la profondeur de coupe peut être contrôlée.

Remplissage :

C'est l'opération de finition effectuée après le tournage. Cela se fait sur un tour pour éliminer les bavures, les angles vifs et les marques d'alimentation sur une pièce et aussi pour l'amener à la taille en enlevant la très petite quantité de métal.

L'opération consiste à passer une lime plate monocoupe sur la pièce qui tourne à grande vitesse. La vitesse est généralement le double de celle du virage.

Polissage :

Cette opération est réalisée après le limage pour améliorer l'état de surface de la pièce. Le polissage avec des qualités successivement plus fines de toile émeri après le limage donne une surface très lisse et brillante. Le tour fonctionne à des vitesses élevées de 1 500 à 1 800 m/min, et de l'huile est utilisée sur la toile émeri.

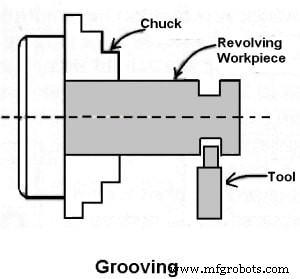

Rainure :

C'est le processus de réduction du diamètre d'une pièce sur une surface très étroite. Il est fait par un outil à rainure. Un outil de rainurage est similaire à l'outil de tronçonnage. Il se fait souvent au bout d'un fil ou à côté d'un épaulement pour laisser une petite marge.

Tourner :

c'est le processus de formation d'une fine feuille de métal en faisant tourner le travail à grande vitesse et en le pressant contre une broche de poupée. Un support est également fourni à partir de l'extrémité de la poupée mobile.

Enroulement du ressort :

L'enroulement du ressort est le processus de fabrication d'un ressort hélicoïdal en faisant passer un fil autour d'un mandrin qui tourne sur un mandrin ou entre les centres. Un petit trou est fourni sur la barre d'acier, qui est supportée par Tool Post et le fil est autorisé à passer à travers.

Formation :

C'est le processus de transformation d'une forme convexe, concave ou irrégulière. Le tournage de forme peut être accompli par la méthode suivante :

- À l'aide d'un outil de formage.

- Combinaison d'alimentation transversale et longitudinale.

- Tracer ou copier un modèle.

Les outils de formage ne sont pas censés enlever une grande partie du matériau et sont principalement utilisés pour la finition des surfaces formées. Généralement, deux types d'outils de formage sont utilisés droit et circulaire. Le type droit est utilisé pour les surfaces plus larges et le type circulaire pour les surfaces étroites.

2. Opérations effectuées en tenant le travail par un mandrin

Les opérations de la machine de tour effectuées en tenant la pièce par un mandrin ou une plaque frontale ou une plaque d'angle sont :

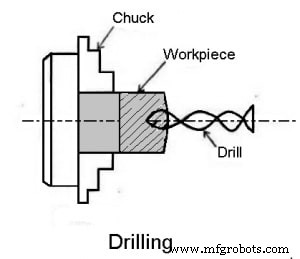

Perçage :

Le perçage est l'opération consistant à produire un trou cylindrique dans une pièce. Elle est réalisée par un outil rotatif, le côté rotatif de la fraise, appelé perceuse. Dans cette opération, la pièce tourne dans un mandrin ou une plaque frontale et le foret est maintenu dans le porte-foret ou le mandrin de la contre-pointe.

L'alimentation adoptée est affectée par le mouvement de la broche de la poupée mobile. Cette méthode est adoptée pour le perçage de pièces de forme régulière.

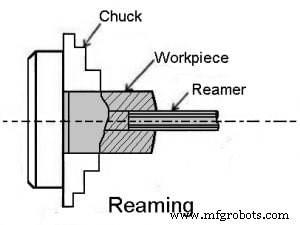

Alésage :

L'alésage est l'opération de finition et de dimensionnement d'un trou déjà percé ou alésé. L'outil utilisé s'appelle l'alésoir, qui a des arêtes de coupe multi-plaques.

L'alésoir est maintenu sur la broche de la poupée mobile, soit directement, soit par l'intermédiaire d'un mandrin de perçage, et est maintenu immobile pendant que la pièce tourne à une vitesse très lente.

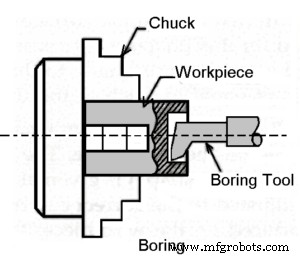

Ennuyeux :

Le perçage est l'opération d'agrandissement du trou déjà percé, poinçonné ou forgé. Il ne peut pas produire de trou. L'alésage est similaire à l'opération de tournage extérieur et peut être effectué dans un tour. Dans cette opération, la pièce est tournée dans un mandrin ou une plaque frontale et les outils qui sont montés sur le porte-outil sont introduits dans le travail.

Il se compose d'une barre d'alésage munie d'un outil de coupe à pointe unique qui agrandit le trou. Il corrige également la rondeur d'un trou. Cette méthode n'est adoptée que pour le forage d'ouvrages de petite dimension. La vitesse de ce processus est lente.

Contre-alésage :

Le contre-alésage est l'opération consistant à agrandir l'extrémité du trou d'une certaine distance. Il est similaire au travail des épaules en tournage extérieur.

L'opération est similaire à celle des outils d'alésage et d'alésage simple ou un contre-alésage peut être utilisé. L'outil est utilisé appelé un contre-alésage. La vitesse est légèrement inférieure à celle du forage.

Alésage conique :

Le principe de tournage d'un trou conique est similaire à l'opération de tournage conique extérieur et se complète par la rotation de la pièce sur un mandrin ou un plateau. L'outil d'alimentation forme un angle par rapport à l'axe de rotation de la pièce.

Un outil d'alésage est monté sur le porte-outil et en faisant pivoter la glissière composée à l'angle souhaité, un petit trou conique est usiné à la main.

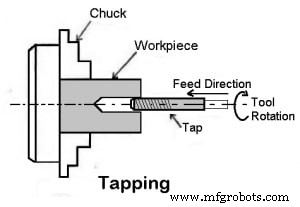

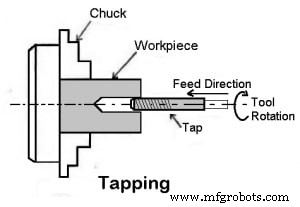

Appuyer :

Le taraudage est l'opération de découpe de filets internes de petit diamètre à l'aide d'un outil de coupe multipoint appelé taraud. Dans un tour, la pièce est montée sur un mandrin ou sur une plaque frontale et tournée à une vitesse très lente. Un taraud de la taille requise maintenu sur un montage spécial est monté sur la broche de la poupée mobile.

Sous-cotation :

Le dégagement est similaire à une opération de rainurage lorsqu'il est effectué à l'intérieur d'un trou. C'est le processus d'alésage d'une rainure ou d'un grand trou à une distance fixe de l'extrémité d'un trou.

Ceci est similaire à l'opération ennuyeuse, sauf qu'un nez carré

3. Opérations de tournage effectuées à l'aide d'accessoires spéciaux

Les opérations de la machine de tour sont effectuées à l'aide d'accessoires spéciaux :

Fraisage :

Le fraisage est l'opération d'enlèvement de métal en alimentant la pièce contre une fraise rotative à plusieurs arêtes de coupe.

Pour la coupe de rainures ou de rainures, la pièce est supportée sur le chariot transversal par un accessoire spécial et amenée contre une fraise rotative maintenue par un mandrin. La profondeur de coupe est donnée par le réglage vertical du travail fourni par l'accessoire.

La profondeur de coupe est donnée par le réglage vertical du travail fourni par l'accessoire. Le mouvement d'alimentation est assuré par le chariot et le mouvement vertical de la fraise est disposé dans l'accessoire.

Meulage :

Le meulage est l'opération consistant à enlever le métal sous forme de copeaux minuscules en alimentant le travail contre une meule abrasive rotative appelée meule.

Les surfaces interne et externe d'une pièce peuvent être rectifiées à l'aide d'un accessoire spécial monté sur le chariot transversal. Pour la surface extérieure rectifiée, le travail peut être tourné entre pointes ou sur un mandrin. Pour la rectification intérieure, la pièce doit être tournée sur un mandrin ou un plateau.

L'alimentation se fait par le chariot et la profondeur de coupe est assurée par le chariot transversal. Le meulage est effectué dans un tour pour terminer un travail, affûter une fraise ou dimensionner une pièce après qu'elle a été durcie.

Conclusion :

Comme nous en avons discuté, le tour a un large éventail d'applications dans les industries manufacturières. Effectuer n'importe quelle opération sur le tour est beaucoup plus facile que sur d'autres machines et apprendre à connaître cette machine est tout aussi facile.

C'est tout, merci d'avoir lu. Si vous aimez notre article sur "les opérations sur les tours ” alors s'il vous plaît partager avec vos amis. Si vous avez des questions sur ce sujet, posez-les dans les commentaires.

Abonnez-vous à la newsletter pour recevoir les dernières mises à jour par e-mail.

Technologie industrielle

- Opérations de la machine de tour et outils de coupe de tour

- Qu'est-ce qu'un tour ? - Définition, types et opérations

- Types d'opérations de tour et outils de coupe

- Définition, processus et types de fraiseuses

- Qu'est-ce qu'une perceuse ? définition, types de perceuses et opérations

- Qu'est-ce que le tournage machine ?

- Le tour à usage intensif offre une polyvalence de production

- Qu'est-ce qu'un tour de tournage ?

- Différents types de fonctionnement de la machine de tour