Différence entre le soudage TIG et le soudage A-TIG

Le soudage est un processus d'assemblage séculaire qui peut assembler efficacement et économiquement deux éléments structurels ou plus de manière permanente. Il existe une grande variété de procédés de soudage qui peuvent joindre des structures de divers matériaux de multiples façons. Le soudage à l'arc au tungstène au gaz (GTAW), communément appelé soudage au gaz inerte au tungstène (TIG), est l'un des procédés de soudage par fusion où les métaux peuvent être assemblés par coalescence ou formation de cordons de soudure en raison de la fusion des surfaces de contact des composants parents. L'arc électrique, constitué entre l'électrode et les métaux-mères conducteurs, est utilisé à des fins de chauffage et de fusion.

À la suite d'un développement important au cours des dernières décennies, le soudage TIG est devenu une technique de soudage prometteuse et fiable pour assembler de manière permanente deux composants métalliques ou plus. Elle peut être réalisée en mode autogène; cependant, le matériau de remplissage peut également être appliqué comme et quand prévu (des modes homogènes et hétérogènes sont possibles). L'apparence somptueuse du cordon de soudure, l'efficacité de l'arc plus élevée, le moindre risque de défaut et le niveau de projection minimum ont fait de ce processus une technique de fabrication favorable dans un large éventail d'applications industrielles, notamment la construction, l'automobile et l'aérospatiale.

En soudage TIG , l'arc électrique est coincé entre l'électrode non consommable (en tungstène avec de petits éléments d'alliage) et la pièce conductrice. Cette chaleur de l'arc fait fondre les surfaces de contact des composants parents, ce qui produit finalement une coalescence. Le métal d'apport, s'il est appliqué, se dépose également sur l'espace de racine à l'état fondu en raison du chauffage à l'arc. La préparation des bords peut également être effectuée si l'épaisseur de la plaque est supérieure à 4 - 5 mm. Malgré de nombreux avantages, le soudage TIG est limité par la pénétration réalisable, qui est d'environ 3 à 3,5 mm en fonction de nombreux paramètres pertinents. Atteindre une profondeur de pénétration supérieure à 3,5 mm en une seule passe est pratiquement difficile, voire impossible, avec le soudage TIG.

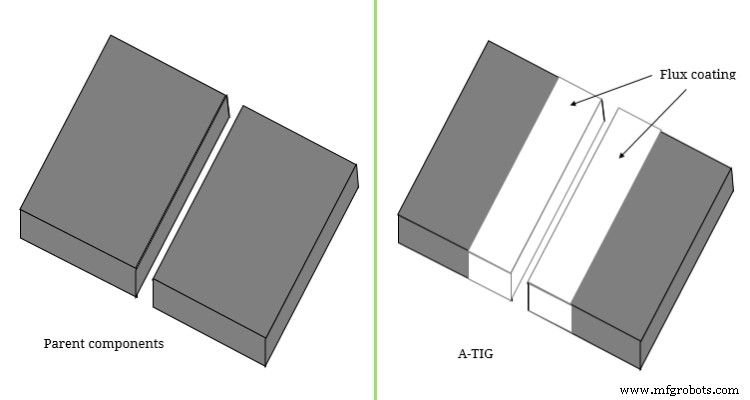

Cette limitation déclenche un intérêt de recherche palpable et, par conséquent, de nombreuses variantes ont émergé qui offrent des avantages uniques par rapport au procédé de soudage TIG conventionnel. Le soudage TIG activé et lié au flux sont deux variantes notables. En soudage au gaz inerte au tungstène activé (A-TIG) une fine couche de flux d'activation est appliquée sur les surfaces de contact et la région environnante des composants parents avant le soudage. Cela montre un résultat prometteur en améliorant la profondeur de pénétration de 3 fois ou même plus par rapport au soudage TIG conventionnel avec des paramètres de processus similaires. Il est donc possible d'atteindre une pénétration de 7 à 11 mm avec le soudage A-TIG, ce qui se traduit finalement par une amélioration remarquable de la productivité dans l'ensemble de la fabrication. Les différentes différences entre le soudage Tungsten Inert Gas (TIG) et le soudage Tungsten Inert Gas (A-TIG) sont présentées ci-dessous sous forme de tableau. Il convient de mentionner que les deux processus sont exécutés dans la même configuration et de la même manière, à l'exception de l'application de flux dans le soudage A-TIG.

Table :Différences entre le soudage TIG et le soudage A-TIG

| Soudage TIG | Soudage A-TIG |

|---|---|

| Aucun flux d'activation n'est appliqué sur les métaux de base en soudage TIG. | Une fine couche de flux d'activation est appliquée sur les surfaces de contact et les zones environnantes avant le soudage. |

| Généralement, il offre une profondeur de pénétration de l'ordre de 3 à 3,5 mm. | Il peut fournir une pénétration beaucoup plus profonde, de l'ordre de 7 à 11 mm. |

| La largeur du cordon de soudure ainsi que la largeur de la ZAT sont plus larges. | En raison du phénomène de constriction de l'arc, la largeur du cordon de soudure et la largeur HAZ sont plus étroites. |

| L'établissement d'un arc électrique entre l'électrode et les plaques de base n'est pas problématique. | En raison de la présence d'une couche de flux isolant sur le métal de base, l'établissement d'un arc est problématique. |

| Ce processus peut être appliqué pour assembler des matériaux de travail minces ou épais. | Ce processus ne convient pas aux matériaux minces (inférieurs à 4 mm) car des défauts tels qu'une pénétration excessive seront observés. |

| Évalué sur la base d'un seul passage, le soudage TIG est plus rapide. | Étant donné que le flux doit être appliqué avant le soudage, le soudage A-TIG prend du temps. |

| Il est moins productif, en particulier lorsque des plaques plus épaisses doivent être jointes en raison de la préparation des bords et des passes multiples. | Il est très productif car une pénétration plus profonde peut être obtenue en un seul passage sans aucune préparation des bords. |

Utilisation du flux d'activation : C'est la principale différence entre le soudage TIG et le soudage A-TIG, car le flux d'activation n'est utilisé que dans le dernier. Un tel flux d'activation comprend un grand nombre d'oxydes et d'halogénures de métaux tels que l'oxyde de titane (TiO2 ), silice (SiO2 ), oxyde de chrome (Cr2 O3 ), carbonate de magnésium (MgCO3 ), oxyde de magnésium (MgO), dioxyde de manganèse (MnO2 ), oxyde de calcium (CaO), oxyde d'aluminium (Al2 O3 ), dioxyde de zirconium (ZrO2 ), etc. Un mélange homogène de tels flux dans des proportions différentes est également utilisé. Un tel flux est d'abord mélangé avec un solvant approprié pour préparer une pâte semi-solide et celle-ci est appliquée sur les surfaces de contact et les régions environnantes du composant parent. Il doit être appliqué avant le soudage et doit être laissé sécher avant d'établir l'arc. Le flux peut être appliqué manuellement ou avec l'aide d'un système mécanisé ; cependant, l'épaisseur de cette couche de flux doit être uniforme afin d'obtenir un joint sans défaut. Habituellement, cette épaisseur varie de 30 à 75 µm en fonction d'un certain nombre de paramètres pertinents.

Profondeur de pénétration, largeur du cordon de soudure et ZAT : Diverses recherches ont clairement montré qu'une profondeur de 7 à 11 mm est réalisable en un seul passage sans aucune préparation des bords mais avec l'utilisation d'un flux approprié ; par rapport au soudage TIG courant qui peut fournir une pénétration maximale de 3,5 mm dans des conditions similaires. Une telle amélioration remarquable de la pénétration est attribuée à l'inversion de l'effet Marangoni lorsque le flux est appliqué. L'utilisation d'un flux d'activation conduit également à une constriction de l'arc, qui augmente ensuite la densité thermique de l'arc électrique. Un arc rétréci se traduit par un cordon de soudure plus étroit et également une zone affectée par la chaleur (HAZ) plus étroite, car un taux d'apport de chaleur plus faible est souhaité dans une zone particulière.

Établissement de l'arc entre les électrodes : Chaque procédé de soudage à l'arc nécessite l'établissement d'un arc électrique entre l'électrode et les matériaux de travail conducteurs. En fait, cet arc est la principale source de chaleur pour faire fondre les surfaces de contact du matériau de base. Dans le soudage TIG, la constitution d'un arc entre l'électrode pointue en tungstène et le métal-mère conducteur n'est pas problématique. Cependant, avec le soudage A-TIG, en raison de la présence d'une couche isolante sur les surfaces métalliques de travail, le flux d'électrons est restreint et l'établissement de l'arc est donc un peu difficile. Souvent, une plaque de support supplémentaire sans flux est utilisée à l'entrée du joint pour faciliter cet objectif. Il nécessite également une tension de circuit fermé un peu plus élevée pour maintenir l'arc tout au long du processus.

Joindre une feuille mince et une feuille à cocher : Le soudage A-TIG fournit intrinsèquement une pénétration plus profonde et il n'est donc pas économique de l'utiliser pour assembler des feuilles ou des plaques minces ayant une épaisseur inférieure à 4 mm. Même s'il est utilisé dans de tels cas, une pénétration excessive, une imprécision dimensionnelle et une déformation élevée seront observées. Cependant, pour assembler des composants plus épais, A-TIG est préféré car il peut donner une pénétration de 7 à 11 mm en un seul passage et cela sans aucune préparation des bords. Au contraire, le soudage TIG peut être avantageusement utilisé pour l'assemblage de composants minces et épais en suivant la technique nécessaire.

Préparation des bords, passes multiples et productivité : L'assemblage de plaques épaisses (épaisseur> 3,5 mm) par soudage TIG nécessite une préparation appropriée des bords et plusieurs passes pour remplir correctement tout l'écart de racine. Le soudage à plusieurs passes augmente également le niveau d'apport de chaleur dans une zone particulière et donc la largeur HAZ, la déformation, etc. augmentent également, ce qui est généralement indésirable. Cela nécessite un grand volume de métal d'apport coûteux ainsi qu'un temps considérable. En effet, le soudage TIG n'est pas adapté lorsqu'un grand volume de métal d'apport doit être déposé; Le soudage à l'arc sous gaz et métal (GMAW) est le choix préféré dans un tel scénario. Cependant, le soudage A-TIG peut également être avantageusement utilisé à de telles fins sans nécessiter de préparation des bords ou de soudage à plusieurs passes.

Une comparaison scientifique entre le soudage TIG et le soudage A-TIG est présentée dans cet article. L'auteur vous suggère également de parcourir les références suivantes pour une meilleure compréhension du sujet.

- Babu et al. (2016); Développement d'un procédé de soudage sous gaz inerte au tungstène lié par flux pour assembler des alliages d'aluminium ; Journal américain de génie mécanique et industriel ; Vol. 1 (3); p. 58-63.

- Saha et al. (2018); Enquête sur l'effet du flux d'activation sur le soudage sous gaz inerte au tungstène de l'acier inoxydable austénitique en utilisant la polarité AC ; Journal de soudage indien ; Vol. 51 (2).

Technologie industrielle

- Quelle est la différence :MIG Vs. Soudage TIG

- Différence entre l'entraînement par chaîne et l'entraînement par engrenage

- Différence entre la transmission par courroie et la transmission par chaîne

- Différence entre le processus de tournage et le processus de fraisage

- Différence entre l'usinage et le meulage

- Différence entre le soudage au gaz inerte métallique et le soudage au gaz actif métallique

- Différence entre le soudage du coup droit et du revers

- Quelle est la différence entre la fabrication de métaux et le soudage de métaux ?

- Quelle est la différence entre la fabrication métallique et le soudage ?