Le logiciel de simulation déploie ses ailes

Lorsqu'ils sont confrontés à des problèmes complexes tels que la complexité des produits, l'allègement, les matériaux avancés et les nouvelles méthodes de fabrication, les ingénieurs de fabrication d'aujourd'hui utilisent de plus en plus des simulations haute fidélité pour visualiser les solutions à ces défis. Le logiciel de simulation le plus récent peut offrir des indices pour améliorer la conception et les performances des produits avec des packages CAE haut de gamme et un logiciel de simulation NC qui aident à déterminer non seulement les meilleures conceptions, mais les moyens les plus efficaces de les réaliser.

Les nouveaux procédés de fabrication comme la fabrication additive (FA) présentent différents problèmes pour les fabricants, et la simulation peut déterminer à l'avance quelles solutions fonctionnent le mieux. De nombreux progiciels de simulation proposent désormais des simulations spécifiques aux additifs qui peuvent aider à éclairer les processus de stratification par lesquels les produits additifs sont construits, tout en visualisant comment rendre les processus traditionnels de coupe soustractive des métaux plus efficaces.

Résoudre le problème de complexité

Dans la fabrication discrète, les ingénieurs de développement de produits sont confrontés à d'énormes défis, car tout, des automobiles aux avions en passant par les navires massifs et les machines lourdes, contient des millions de lignes de code qui programment des systèmes avec des composants électroniques adaptés à l'Internet industriel des objets (IIoT).

"Les grandes tendances que nous observons sont la complexité croissante des produits", a déclaré Ravi Shankar, directeur, marketing mondial des produits de simulation, Siemens PLM Software (Plano, TX), tout en notant le niveau croissant d'électronique dans les composants mécaniques. "Ce qui motive cela, c'est le jumeau numérique et l'ingénierie basée sur des modèles."

Les véhicules autonomes et les drones sont le dernier exemple de systèmes complexes nécessitant des systèmes logiciels de simulation, a déclaré Shankar. "Nous avons également constaté l'accent mis sur l'efficacité énergétique et les émissions des véhicules automobiles, avec l'augmentation de l'allègement et l'utilisation de la conception générative", a-t-il ajouté.

Siemens a récemment présenté une solution pour les voitures autonomes qui intègre ses solutions de simulation Simcenter avec une nouvelle technologie de capteur. Lors de la journée américaine de l'innovation de Siemens en mars à Chicago, la société a dévoilé le système, utilisant l'imagerie du capteur virtuel Tass PreScan avec la plate-forme Mentor DRS360 qui automatise le développement d'algorithmes pour la fusion et le traitement des capteurs.

"La première tendance est que des modèles mondiaux basés sur la physique et des modèles de capteurs basés sur la physique peuvent être créés", a déclaré Martijn Tideman, directeur des produits pour Tass International (Steenovenweg, Pays-Bas), qui a été acquis l'année dernière par Siemens. « Ces modèles produisent des informations de capteurs artificiels haute fidélité qui peuvent être générées comme si elles provenaient de véritables caméras, radars et LIDAR. Lorsque vous transmettez ces données artificielles à des unités de traitement embarquées, telles que le DRS360, vous pouvez évaluer le matériel/logiciel embarqué sans parcourir un seul kilomètre."

Une autre clé consiste à s'assurer que le logiciel de simulation de conduite automatisée fonctionne sur des clusters haute performance (HPC), a déclaré Tideman.

« Ces clusters peuvent exécuter de nombreuses simulations en parallèle, ce qui accélère le processus d'évaluation/validation virtuelle. Vous voulez pouvoir parcourir un million de kilomètres virtuels pendant le week-end.

"Les simulateurs de conduite automatisés doivent être connectés à un large éventail d'autres modules matériels et logiciels, par exemple des importateurs de cartes, pour générer automatiquement des réseaux routiers virtuels ou des outils de simulation de la dynamique du véhicule afin de s'assurer que le véhicule répond correctement aux actions de contrôle", a-t-il expliqué. . "Les interfaces entre les outils de simulation sont de plus en plus standardisées", comme avec FMI/FMU (interface de maquette fonctionnelle/unité de maquette fonctionnelle), a ajouté Tideman.

Simulation disruptive

Plusieurs technologies habilitantes clés affectent la manière dont la simulation est appliquée dans la fabrication. "Bien qu'il existe de nombreux développements techniques qui continuent d'évoluer et de s'améliorer, quelques-uns ont le potentiel de perturber fondamentalement où, comment et par qui les capacités de simulation sont utilisées", a déclaré Seth A. Hindman, directeur principal, stratégie et gestion des produits, fabrication, construction et production chez Autodesk Inc. (San Rafael, Californie).

"La loi de Moore est restée vraie bien plus longtemps que la plupart ne l'auraient imaginé. Grâce aux progrès continus de la puissance de traitement, un matériel incroyablement puissant est accessible à un prix très bas. Combiné avec le développement de vastes réseaux de fibre optique, les entreprises peuvent être connectées à des ressources de calcul externes qui dépassent les vitesses de leurs propres intranets », a déclaré Hindman. "La capacité de pointe, le calcul élastique et le HPC [calcul haute performance] configurable permettent aux entreprises de changer fondamentalement la façon dont elles conçoivent et fabriquent leurs produits en exécutant suffisamment d'analyses pour vraiment comprendre comment leur produit fonctionnera dans de nombreuses applications et environnements."

Les fabricants s'éloignent également de l'analyse dépendante du maillage, a déclaré Hindman.

« La nature omniprésente des données de conception 3D a continué de faire pression sur la demande d'outils de simulation qui ne dépendent plus du maillage et qui peuvent bénéficier de l'associativité avec les données de conception natives. Non seulement cela augmente la productivité dans le flux de travail général, mais cela élargit également le public qui peut bénéficier des capacités de simulation. La pression descendante naturelle consiste à créer des solutions plus robustes, plus intuitives et qui rompent avec les exigences traditionnelles de CAE. Le potentiel à long terme est que cela permet une interaction simplifiée avec les solutions et l'automatisation des tâches onéreuses. »

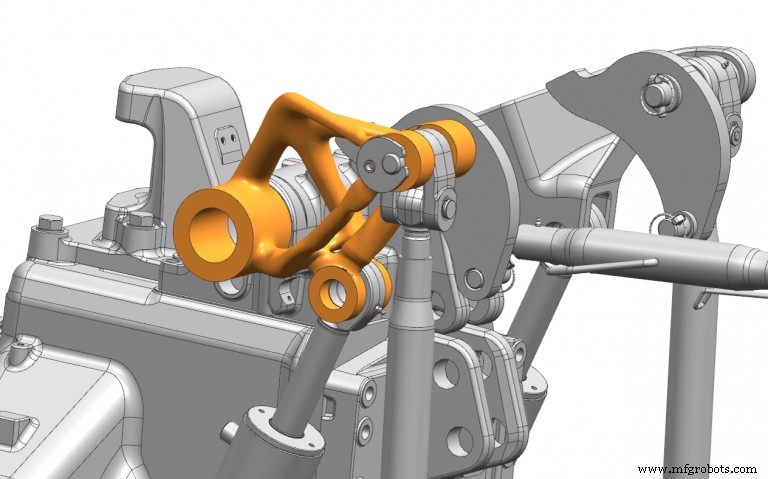

La perspective de longue date au sein de CAE d'amener la simulation "au premier plan" est maintenant remplacée par l'idée d'une analyse basée sur les objectifs, a ajouté Hindman. "Bien que la simulation initiale soit puissante, elle repose toujours sur une convention traditionnelle consistant à tester ce que vous avez conçu plutôt qu'à conduire l'exploration de conceptions qui répondent aux objectifs que vous avez définis", a-t-il déclaré. Autodesk introduit actuellement ce qu'il appelle la conception générative sur le marché de l'ingénierie, a ajouté Hindman, qui vient d'être disponible dans Autodesk Fusion 360 Ultimate.

"Notre technologie de conception générative permet à des conceptions inspirées par des objectifs d'être créées par le système, ce qui facilite l'exploration généralisée de l'espace de conception, permettant des compromis basés sur la perspicacité", a déclaré Hindman. « La tâche principale des ingénieurs a toujours été de créer un design qui fonctionne. Grâce à la conception générative, chaque résultat répond avec succès à cette exigence de base, ce qui signifie que la prise de décision et les compromis sont élevés au niveau des principales initiatives commerciales."

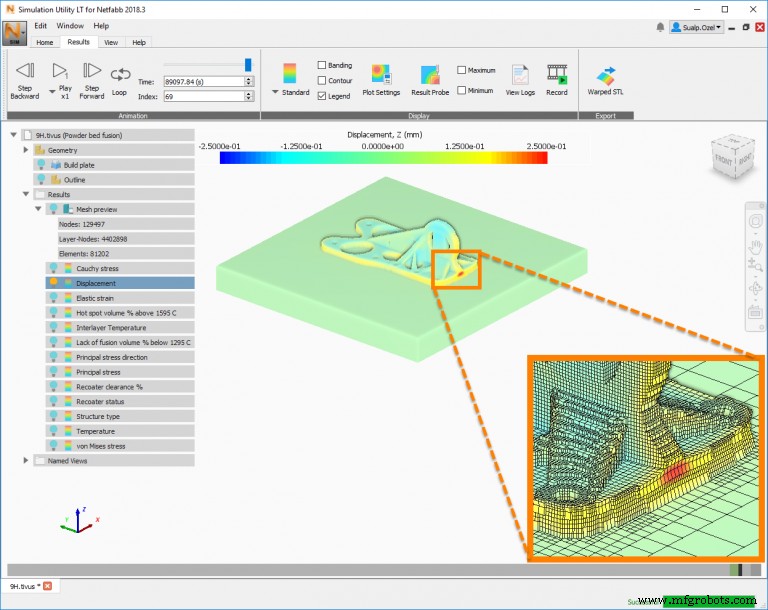

Simuler des processus additifs

Les développements d'additifs continuent d'exciter l'industrie manufacturière, et de nombreux développeurs de simulation ont récemment publié des versions nouvelles ou améliorées spécifiques aux additifs de leur logiciel de simulation.

Par exemple, le 19 avril, le développeur de simulation Ansys Inc. (Canonsburg, Pennsylvanie) a lancé ses nouvelles solutions Additive Print et Additive Suite qui offrent une simulation pour les processus de fabrication additive métallique. Les solutions devraient permettre aux utilisateurs d'imprimer des pièces métalliques légères et complexes et d'analyser les propriétés et le comportement de la microstructure. Ansys a déclaré que cela contribuerait à réduire les coûts de FA en limitant les contraintes de conception, en réduisant les déchets et en réduisant le temps d'impression.

Le flux de travail complet de simulation additive d'Ansys permet aux clients de tester virtuellement leurs conceptions de produits avant d'imprimer une pièce, selon la société. Le logiciel intègre une simulation avant le processus d'impression, ce qui permet aux ingénieurs de concevoir, tester et valider les performances d'une pièce au stade de la conception et réduit considérablement le coût élevé des essais et erreurs physiques.

La FA change la donne pour la fabrication, a déclaré Brent Stucker, directeur de la fabrication additive chez Ansys. « Les dispositifs médicaux peuvent être produits avec des géométries spécifiques au patient. Les stocks de pièces de rechange pour de nombreux composants appartiendront au passé, car les pièces de rechange peuvent être produites lorsqu'elles sont commandées », a noté Stucker. "Les produits qui fonctionnent dans des environnements extrêmes, comme dans l'industrie pétrolière et gazière, peuvent être fabriqués avec de nouvelles compositions de matériaux hybrides [plus durables]. La complexité géométrique offerte par la FA signifie que des dizaines de composants peuvent être intégrés dans un seul composant plus léger et plus performant. »

Stucker a noté qu'en FA, les concepteurs et les opérateurs de machines qui n'étaient généralement pas des utilisateurs de simulation d'ingénierie doivent désormais comprendre un processus d'impression complexe.

"Nous constatons que les opérateurs de machines veulent plus que de simples suppositions éclairées lorsqu'il s'agit de prédire si une pièce peut être construite avec succès", a-t-il déclaré. "Ils doivent comprendre rapidement comment une configuration de machine particulière entraînera une distorsion de la pièce avant et après le retrait des supports, et si une distorsion excessive peut entraîner le mécanisme d'épandage de poudre à heurter la pièce [ce que l'on appelle le crash de la lame]. La situation est similaire avec les concepteurs qui font du Design for AM [DfAM]. Ils veulent savoir si la pièce qu'ils ont conçue s'imprimera avec succès et, si c'est le cas, quelles seront les propriétés de ce composant.

"La simulation met le pouvoir de comprendre le processus additif entre les mains des concepteurs et des opérateurs", a-t-il ajouté. "C'est pourquoi nous avons développé Ansys Additive Print pour qu'il devienne un outil de prédiction de processus d'impression autonome, afin qu'un non-ingénieur puisse utiliser l'outil en quelques jours."

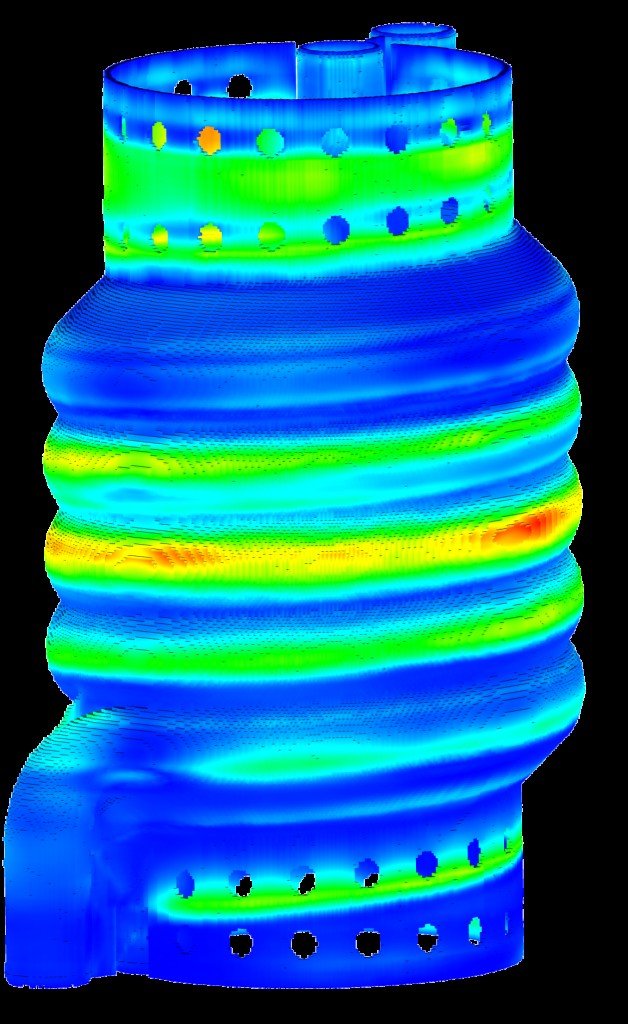

Alors que les logiciels de simulation ont été utilisés avec succès pour s'assurer qu'une structure conçue résistera aux conditions de service pendant les opérations sur le terrain, il est également constamment mis au défi par des chargements, des matériaux et des physiques complexes, a noté Subham Sett, directeur, Simulia Strategic Initiatives, Dassault Systèmes ( Paris). « Les logiciels de simulation ont désormais tendance à fournir des solutions multiphysiques et multiéchelles fournissant des prédictions pour chaque aspect afin d'accélérer la croissance de l'industrie. Par exemple, dans l'industrie automobile, un logiciel de simulation est utilisé pour résoudre des problèmes multiphysiques allant de la dynamique multicorps, du bruit et des vibrations, de la résistance aux chocs à un écoulement instable, ainsi que des problèmes multi-échelles de conception de matériaux, de mise à l'échelle de matériaux multi-échelles et de sous-structures. ”

L'ajout de la possibilité de prédire la forme résultant du processus de fabrication additive est l'un des nouveaux développements les plus excitants en matière de simulation de fabrication, a déclaré Sett. "En tenant compte du chemin de numérisation, des propriétés du matériau, des propriétés de la machine et du laser, nous pouvons prédire avec précision la déformation de la pièce due à la chaleur et à la gravité pendant l'impression de la pièce", a-t-il ajouté.

La simulation du processus additif permet aux constructeurs de prévoir et de contrôler plus précisément le processus, évitant ainsi que des erreurs ne se produisent dans le processus de construction de pièces additives couche par couche.

Shankar de Siemens a déclaré que la simulation dans les processus additifs, que Siemens a ajouté avec son module NX Additive l'année dernière, permet aux fabricants de prédire les résultats de fabrication.

"Lorsque vous créez les couches, vous devez savoir beaucoup de choses :Combien de temps faut-il pour refroidir ? Quels sont les vides [les espaces ou poches vides] dans la pièce ? La simulation peut aider à résoudre les vides ainsi que les contraintes résiduelles dans le produit », a-t-il déclaré. La simulation aidera également les fabricants à savoir comment standardiser les processus et à comprendre comment le produit fonctionnera.

Siemens travaille actuellement sur des questions telles que les processus additifs avec des changements de phase et le refroidissement des pièces. Dans certains cas, HPC est utilisé, en raison de la nature intensive en calcul de ces simulations. « Les calculs peuvent souvent être paralysés. Si vous essayez de résoudre de grands modèles, c'est [HPC] attrayant », a déclaré Shankar.

En ce qui concerne l'additif, Autodesk continue d'étendre son portefeuille de solutions, a déclaré Hindman. "Le plus récent ajout au portefeuille Netfabb est l'inclusion des capacités de conception générative d'Autodesk. Comme je l'ai mentionné précédemment, la conception générative permet à des conceptions inspirées d'objectifs d'être créées par le système pour faciliter l'exploration généralisée de l'espace de conception. Un ingrédient clé de la façon dont le système peut fonctionner en tant que participant actif est que nous lui avons appris à prendre en compte le processus de fabrication additive, afin qu'il génère des résultats optimisés pour l'impression 3D."

Avec la version de mars de Netfabb Ultimate, Autodesk a introduit des fonctionnalités de simulation de processus intégrées en plus de l'offre de simulation locale Netfabb autonome existante. Hindman a déclaré que les deux versions de Netfabb incluent désormais :des prédictions améliorées d'effets tels que la poudre piégée, les points chauds/brûlures et le manque de fusion ; émulation de processus supplémentaire comme le retrait de pièces EDM et l'impact du traitement thermique ; amélioration des performances du service de calcul élastique en option d'Autodesk ; introduction de capacités d'analyse de processus dans Netfabb Ultimate ; et une capacité simplifiée pour échanger des préformes de pièces compensées pilotées par simulation pour la géométrie d'origine.

Autodesk a également lancé la prise en charge du processus de dépôt direct d'énergie (DED) en partenariat avec les portefeuilles Netfabb et PowerMill (PowerMill Ultimate) de la société afin de tirer parti de son expertise dans les commandes robotiques multiaxes.

"Cela ajoute une autre capacité à prédire le potentiel de déformations et de défaillances exceptionnellement importantes lors de la fabrication par dépôt à haut débit", a déclaré Hindman. "Alors que les entreprises adoptent la fabrication additive métallique, il existe des périls communs qu'elles doivent affronter et surmonter." Il a ajouté que les défis les plus courants liés à l'utilisation d'une imprimante à fusion sur lit de poudre métallique sont :la déformation de la pièce, le gauchissement (la pièce imprimée est inacceptable et peut endommager le dispositif de recouvrement) ; défaillances/fractures induites par les contraintes thermiques (la pièce se brise pendant l'impression et peut endommager le dispositif de recouvrement) ; défaillances du support (une telle contrainte s'accumule dans la pièce qu'elle rompt la connexion entre la plaque de construction et la pièce, rendant la pièce inacceptable et permettant éventuellement au recoater d'entrer en collision avec la pièce) ; et des propriétés de matériaux variables (les pièces présentent des défauts visibles ou ne fonctionnent pas comme prévu).

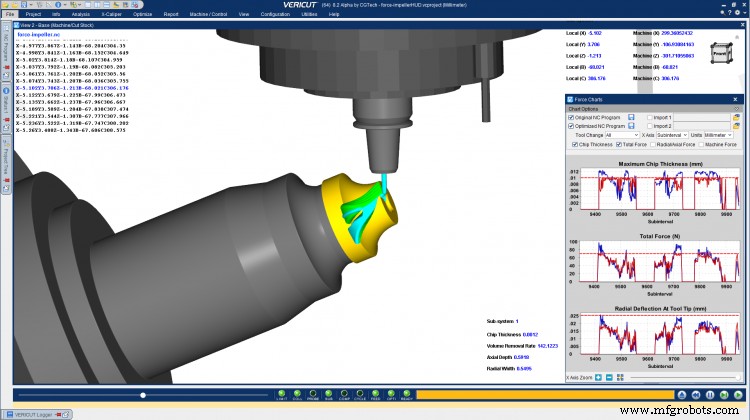

Visualiser les processus CN

Pour les processus de simulation et de vérification NC, la FA reste un domaine de développement clé avec des développeurs de systèmes comme le logiciel de simulation Vericut NC de CGTech (Irvine, CA), qui a récemment ajouté un module Vericut Additive. "La fabrication additive continue d'être l'une des tendances les plus en vogue dans le domaine de la fabrication, c'est pourquoi les logiciels de simulation s'efforcent de suivre le rythme", a déclaré Gene Granata, chef de produit CGTech Vericut.

"L'utilisation d'un logiciel de simulation capable de simuler les mêmes codes CN qui piloteront les machines est le meilleur moyen de protéger l'équipement CNC et de créer une pièce de qualité dès la première sortie en atelier."

Dans les composites, deux des dernières tendances qui se démarquent sont l'accent mis sur l'affichage graphique et la représentation précise de la pièce, a noté Granata. "Bien que l'amélioration des graphismes puisse sembler être une amélioration esthétique, il existe de réels avantages techniques à prédire et visualiser avec précision la forme nette d'une pièce composite. Les fabricants commencent à s'appuyer davantage sur les logiciels pour prédire la forme et la qualité finales d'une pièce », a-t-il déclaré. "Avec un affichage haute résolution de la pièce finie, les ingénieurs peuvent commencer à interroger les caractéristiques les plus importantes pour eux avec une plus grande fidélité."

Le logiciel de simulation fournit d'importants outils d'évaluation et d'optimisation des processus qui améliorent la productivité de l'atelier, a-t-il ajouté. "De nouveaux choix pour créer des parcours d'outils "efficaces" semblent apparaître régulièrement sur le marché, mais dans quelle mesure fonctionnent-ils vraiment ? Le logiciel de simulation, piloté par des parcours d'outils de code G post-traités, révèle la "vérité" dans les temps d'exécution des machines », a déclaré Granata. "Cela aide les programmeurs CN et les ingénieurs de fabrication à évaluer différentes méthodes d'usinage afin qu'ils puissent finalement sélectionner les méthodes les plus efficaces pour fabriquer leurs pièces."

L'automatisation, l'optimisation de l'usinage et la flexibilité des machines sont des domaines clés que Spring Technologies (Cambridge, MA), développeur des logiciels NCSimul et Optitool, pousse dans son développement de logiciels de simulation, a déclaré Silvere Proisy, directeur général de Spring Technologies.

Alors que le marché exige des processus plus automatisés, NCSimul développe davantage d'automatisation, a-t-il déclaré. « À partir des données envoyées par le logiciel de FAO à NCSimul, elles ont été automatiquement vérifiées et le résultat de la simulation est envoyé sous forme de rapport final au programmeur par e-mail. Les utilisateurs n'ont plus à interagir avec le logiciel; tout peut être exécuté sur un serveur distant.”

L'optimisation de l'usinage CNC avec Optitool est améliorée, a-t-il déclaré. « Il offre désormais deux niveaux d'optimisation :le premier est la réduction de la coupe à l'air, optimisant tous les mouvements d'approche et de retrait sans modifier les vitesses d'avance dans le matériau; le deuxième niveau est l'optimisation du mode d'apprentissage qui régule les avances de coupe du matériau en fonction de neuf paramètres de coupe, tels que l'épaisseur des copeaux ou le débit des copeaux, sans compromettre les avances et les vitesses d'origine. »

La flexibilité de la machine est le troisième axe de développement avec son option NCSimul 4CAM. "Donner la possibilité à une entreprise manufacturière de changer une tâche d'une machine à une autre, en quelques minutes et sans avoir à reprogrammer la pièce dans un logiciel de FAO, est ce que nous appelons une révolution", a déclaré Proisy. "Il lit le code G initial et réécrit automatiquement le nouveau code."

Système de contrôle d'automatisation

- Modélisation CAO 3D et sa relation avec la fabrication

- Kollmorgen met à jour son logiciel de réseau de développeurs

- Utilisation d'un logiciel de maintenance préventive pour la fabrication

- 7 meilleures solutions logicielles ERP de fabrication de 2022

- Smart Manufacturing :qu'est-ce que c'est et ses avantages

- Honda annonce la restructuration de sa fabrication automobile mondiale

- Le big data est la quatrième révolution industrielle

- Profil de l'entreprise :Expert manufacturier et technologique SourceDay

- L'essor des plateformes numériques dans le secteur manufacturier