Automatisation des marchés verticaux :le moment est venu pour chaque type de magasin

De nombreux magasins disent vouloir automatiser les opérations, mais combien l'ont fait ?

Un article paru dans le numéro d'août 2017 de Manufacturing Engineering sur les systèmes de palettes linéaires citait un expert de l'industrie disant que chaque magasin qu'il visite veut automatiser. Pourtant, Errol Burrell, spécialiste des produits pour Okuma America Inc. (Charlotte, Caroline du Nord) a récemment déclaré que seulement 10 % de toutes les machines-outils sont automatisées. Et, selon John Lucier, responsable national de l'automatisation pour Methods Machine Tools Inc. (Sudbury, MA), la Robotics Industries Association rapporte que seulement 3 à 4 % des nouvelles machines sont équipées d'un robot.

Ainsi, qu'il s'agisse de systèmes de palettes linéaires, de simples changeurs de palettes ou de robots, il est clair qu'il existe une énorme opportunité d'automatiser les opérations d'usinage aux États-Unis. Alors que les machines horizontales sont plus souvent automatisées que les verticales, les centres d'usinage verticaux sont plus répandus que les horizontaux, de sorte que le plus grand potentiel inexploité réside dans l'automatisation des verticales. Pas étonnant que Greg Feix, vice-président et directeur général de l'unité d'automatisation de Gosiger (Dayton, OH), ait déclaré que son entreprise avait multiplié par cinq à sept l'automatisation des machines verticales au cours des deux dernières années.

Bon vieux changeur de palettes

La forme d'automatisation la plus simple, qu'elle soit verticale ou horizontale, est un changeur de palettes rotatif. L'opérateur charge les pièces sur un dispositif monté sur la palette extérieure tandis que la machine travaille sur le même arrangement à l'intérieur. Lorsque le premier jeu de pièces est terminé, les palettes tournent et l'opérateur décharge les pièces finies.

Lucier a déclaré que ce niveau d'investissement correspond à la pratique courante consistant à conserver 10 % de la valeur de la machine-outil pour les étaux et autres accessoires, mais cela ne libère pas vraiment l'opérateur pendant longtemps sur une verticale, car vous ne pouvez généralement usiner que quelques pièces. sur une palette. Ainsi, alors que beaucoup de gens posent des questions sur de tels systèmes, très peu l'achètent.

Les aspects économiques sont un peu différents pour les horizontales, où l'approche la plus courante consisterait à placer une pierre tombale à quatre ou cinq côtés sur la palette pour usiner 4, 8, 16 pièces ou plus à la fois. Mais même dans ce cas, il s'agit d'une approche coûteuse si vous avez besoin d'usiner une variété de pièces, car chacune nécessiterait un serrage différent.

Andy McNamara, directeur des ventes, Doosan Machine Tools America (Pine Brook, NJ), a déclaré qu'il existe une autre option de plus en plus courante qui offre un peu plus de capacités que les changeurs de palettes rotatifs à deux positions :un changeur de travail avec un bras qui soulève une palette de une station multipalette adjacente et la déplace dans la machine. La station de palettes comporte généralement un tambour rotatif de 4, 6, 8 emplacements ou plus, le Erowa Robot Easy en étant un bon exemple.

"Ce n'est pas vraiment un robot, bien que les systèmes haut de gamme puissent également disposer d'un système de planification du travail, ce qui le rapproche des capacités d'un système de palettes linéaires." McNamara a déclaré que Doosan a reçu de nombreuses demandes pour de tels systèmes sur des machines à cinq axes et qu'ils y voient un intérêt pour les machines à trois et quatre axes dans l'industrie des moules et des matrices pour faire fonctionner les électrodes et les moules pendant la nuit, en passant d'une pièce à l'autre si nécessaire.

"Vous voyez de nombreuses versions différentes de changeurs de travail automatiques et de systèmes de palettes rotatives sur les verticales haut de gamme dans les moules et matrices", a-t-il déclaré. "Dans les ateliers de travail, vous voyez le plus souvent des changeurs de palettes intégrés ou supplémentaires."

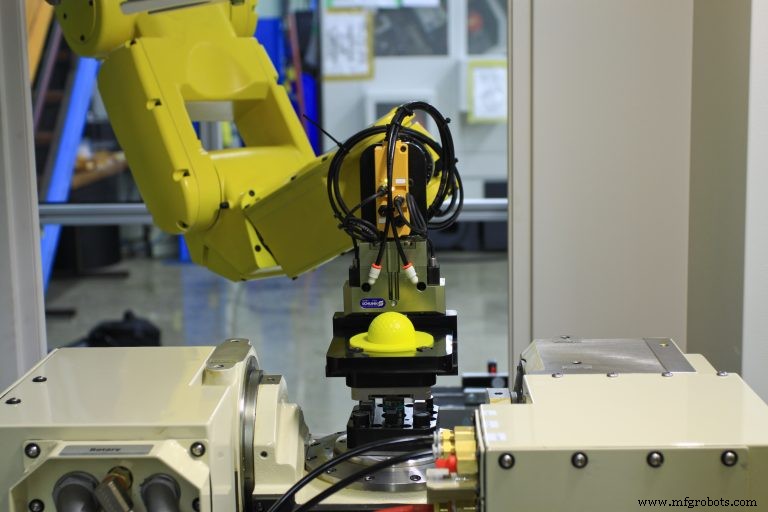

L'intégration d'un robot articulé semble être la solution la plus douce pour les verticales. Lucier est allé jusqu'à dire que les verticales sont une plate-forme beaucoup plus facile à automatiser de cette manière.

« Chez Methods, nous constatons un pourcentage plus élevé de verticales automatisées que de horizontales. L'automatisation de la porte et l'intégration d'un robot sont les mêmes pour les deux types de machine. La différence apparaît lorsque vous considérez le coût de l'outillage associé par rapport aux avantages. »

Comme indiqué, l'utilisation la plus populaire d'un horizontal est l'usinage de pièces sur une pierre tombale. Vous pouvez utiliser un robot pour charger des palettes avec des pierres tombales dans une machine, et même utiliser un robot sur un rail pour charger un certain nombre de machines. Mais cette approche nécessiterait un robot substantiel et vous auriez toujours besoin d'un opérateur pour fixer des pièces sur chaque pierre tombale.

Si vous vouliez automatiser le chargement des pièces sur les pierres tombales, chaque étau devrait être muni d'un tuyau pour l'hydraulique ou la pneumatique, et une variété de pièces nécessiterait une variété de ces appareils, multipliant encore le coût élevé de cette approche. Dans de nombreux cas, la meilleure approche, selon Lucier et Feix, consiste à utiliser un robot plus petit pour charger des pièces individuelles dans un étau automatique sur une machine verticale moins coûteuse.

"Nous avons une telle automatisation à partir de moins de 100 000 $", a déclaré Lucier, "avec alimentation, sortie et robot avec outil en bout de bras. Comparez cela à un système de palettes où le robot lui-même coûte 100 000 $, sans parler du rail, des étagères, de la commande, etc. »

La cellule la plus populaire de Methods a deux étaux dans la machine (Op 10 et Op 20) et le robot entretient les deux étaux. « Le plus souvent, je place ces deux étaux sur une table à tourillon afin que vous puissiez faire pivoter de haut en bas dans un seul axe pour obtenir trois côtés de la pièce à chaque prise », a expliqué Lucier. « Le robot retourne la pièce, la fait pivoter et la place dans le deuxième étau pour obtenir les trois autres côtés. De cette façon, nous sommes en mesure de terminer une pièce en deux opérations et le robot effectue votre retournement et votre repositionnement."

« Singe au milieu »

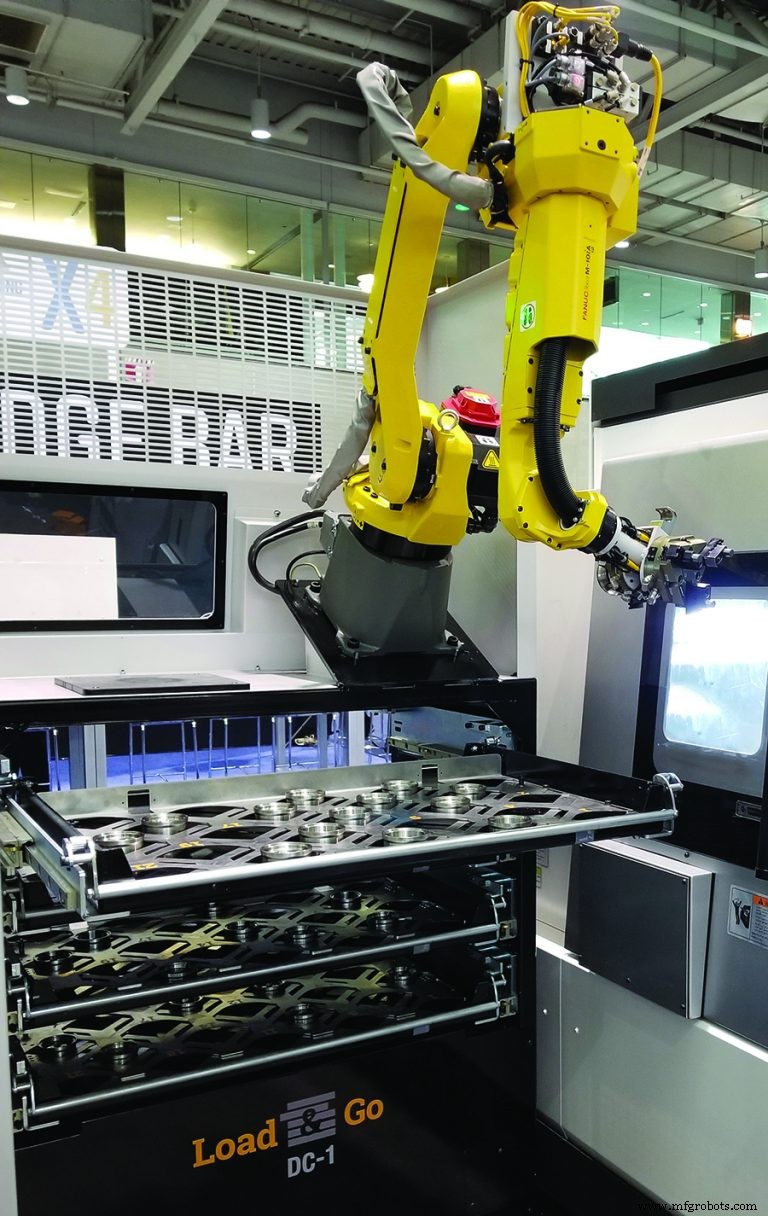

La flexibilité inhérente d'un robot permet également d'entretenir plusieurs machines. Par exemple, Methods, Doosan et Okuma sont tous des systèmes de terrain dans lesquels trois machines forment les trois côtés d'un carré, le quatrième côté est la station d'alimentation/sortie et un robot joue au "singe au milieu", comme l'a dit Lucier. ce. "Une fois que vous avez dépassé trois machines, vous ne pouvez pas vraiment tout adapter autour du robot, alors nous passons à un robot sur rail, qui peut desservir n'importe quel nombre de machines simplement en allongeant le rail."

Naturellement, vous ne voulez pas que des machines attendent le robot, donc le facteur clé est le temps de cycle de la pièce. La règle empirique de Lucier est que si le temps de cycle d'une pièce est de 30 à 40 secondes, un robot peut entretenir une machine. Pour un temps de cycle de 60 secondes, un robot peut entretenir deux machines. Si c'est 90 secondes, trois machines et ainsi de suite. La même règle s'applique à un robot sur un rail. Lucier a proposé l'exemple courant d'une pièce médicale à cinq axes avec un temps de cycle de six minutes, pour laquelle "un robot sur un rail s'occupera très bien de cinq ou six Robodrills FANUC".

Changements rapides, intégration de robots

Mis à part le coût relativement faible de l'outillage vertical, il est facile à changer. Comme l'a dit Lucier, « Le passage d'un type de pièce à l'autre sur une verticale implique généralement de changer simplement les mâchoires de l'étau. Et juste après le changement des inserts, un opérateur de machine verticale sait comment changer les mâchoires d'étau car il le fait tout le temps. »

Une approche encore plus rapide et peut-être plus rentable consiste à utiliser les systèmes de serrage à point zéro proposés par Schunk, 3R et Erowa. Avec ces systèmes, un opérateur peut installer le nouvel étau à l'extérieur de la machine et l'éteindre en quelques secondes sans avoir à remettre à zéro la position.

"Vous pouvez changer ces étaux aussi rapidement que vous pouvez changer de palettes dans un changeur de palettes, bien que vous deviez le faire manuellement", a déclaré Lucier.

Il est possible d'éliminer l'interrupteur de serrage manuel. Feix de Gosiger a déclaré que Schunk et ATI fabriquent des unités de changement rapide d'outillage automatique en bout de bras. Gosiger a installé une automatisation personnalisée dans laquelle le robot charge le montage de la pièce dans la machine, puis change l'outillage en bout de bras, puis charge les pièces pour le processus d'usinage.

Jack Cardin, chef de projet pour l'automatisation chez Doosan, est d'accord. "Si le changement de taille est trop important pour un changement de doigt de préhension, ou si vous passez de l'ID à l'OD, vous feriez mieux de changer toute la main du poignet du robot", a-t-il déclaré. "Nous avons le choix entre quatre choix, tous de Schunk."

Lucier a déclaré que c'est cette technologie "environnante" qui a fait la plus grande amélioration ces dernières années, "rendant l'automatisation plus flexible, et donc un choix plus facile à faire".

La configuration du robot pour un travail complètement nouveau prend environ 30 minutes à un opérateur expérimenté, a déclaré Lucier. S'il s'agit d'un travail répété et que vous avez enregistré le programme du robot, la configuration ne prend que 15 minutes environ. Ainsi, si vous considérez qu'un travail typique durerait une journée ou plus, le temps de changement approche de l'insignifiance.

Certes, le temps de non-coupe pour un système qui déplace un robot dans et hors d'une machine pour chaque changement de pièce est plus élevé qu'un agencement typique de changeur de palettes avec plusieurs pièces sur la palette. Mais la flexibilité de l'automatisation robotique permet aux utilisateurs d'automatiser un plus grand nombre de travaux à faible volume avec des coûts d'outillage minimaux.

À certains égards, le robot lui-même est la partie du système la plus facile à comprendre lorsque vous envisagez l'automatisation. Lucier a déclaré que l'ingénierie du système d'alimentation/sortie prend la majeure partie de son temps. Methods s'associe exclusivement à FANUC et à son célèbre robot jaune. Comme le dit Lucier, « Le robot est jaune. Je choisis la bonne taille pour le travail et c'est tout. Le problème le plus difficile est de savoir si les pièces doivent être présentées au robot à partir d'un système de convoyeur, dans un bac, dans des tiroirs ou une autre option.

L'approche d'Okuma consiste à fournir une machine verticale avec des collecteurs hydrauliques et pneumatiques à six ports qui facilitent l'intégration de fixations automatisées, tout en s'appuyant sur des partenaires tels que Morris, Gosiger et Hartwig pour aider l'utilisateur final avec des solutions d'automatisation. Okuma dispose également d'une équipe de déploiement rapide à son siège américain à Charlotte pour modifier toute machine en provenance du Japon avec des portes automatisées, des lasers et des sondes pour permettre l'intégration de l'automatisation.

"Toutes nos machines peuvent également être équipées d'un système Anybus afin qu'elles puissent communiquer avec divers systèmes d'automatisation, que ce soit FANUC, Erowa ou autre", a ajouté Burrell d'Okuma. Les produits Anybus permettent aux appareils industriels de communiquer avec n'importe quel bus de terrain ou Ethernet industriel, qu'il soit sans fil ou câblé. Les produits Anybus sont fabriqués par HMS Industrial Networks Inc. (Chicago).

"Nous n'insistons sur aucun fournisseur particulier pour ces systèmes", a-t-il déclaré. "Beaucoup de gens se battent pour la suprématie en matière de serrage et de robotique, tout comme nous nous battons avec de nombreuses entreprises pour la suprématie des machines."

L'approche de Doosan est triple :elle propose toute interface de robot requise pour aider les intégrateurs locaux à installer l'automatisation sur leurs machines sur site. Elle concevra également une solution d'automatisation personnalisée à son siège du New Jersey. Troisièmement, il offre aux utilisateurs finaux des systèmes standard pré-construits appelés DooCells qui "offrent à un atelier de travail un moyen rentable de se lancer dans l'automatisation", a déclaré McNamara.

Chaque DooCell a un robot et jusqu'à trois centres d'usinage ou tours dans n'importe quelle combinaison. La station d'entrée/sortie est un meuble à tiroirs de trois à cinq tiroirs, selon la hauteur et le diamètre de la pièce.

"Les tiroirs s'ouvrent dans les deux sens, de sorte que l'opérateur charge d'un côté le stock brut ou décharge les pièces finies tandis que le robot se trouve de l'autre côté pour traiter les pièces", a expliqué Cardini.

McNamara a ajouté que "de nombreux clients sont pressés et qu'ils recherchent des solutions à faible risque qu'ils ont déjà utilisées et veulent simplement le faire". Une solution simple et standard comme DooCell correspond bien à cette approche.]\

Un seau et de l'eau chaude

Outre la possibilité de mélanger les types de machines comme les centres d'usinage verticaux et les tours, l'utilisation d'un robot articulé pour charger des pièces individuelles vous donne la possibilité d'automatiser d'autres tâches, comme le lavage et l'ébavurage.

"Oubliez le système de lavage à 20 000 $", a déclaré Lucier de Methods. "Donnez-moi un seau et de l'eau chaude et le robot peut faire des merveilles pour vous. C'est un moyen peu coûteux de laver les pièces. Prochaine étape :soufflez-le. Plus de clients apprennent à utiliser leur robot en programmant un cycle de lavage et de séchage qu'autre chose."

Lucier a mis en garde contre une trop grande concentration sur l'élimination des temps morts. « Assurons-nous de charger la machine. Si vous avez plus de temps, un peu d'ébavurage ou de lavage n'est pas une mauvaise chose, mais il n'y a aucune raison d'être obsédé par cela. Si vous n'aviez pas de robot, vous auriez un opérateur debout que vous devrez payer année après année. Vous achetez le robot une fois et vous n'aurez plus jamais à le payer."

Retour sur investissement

Burrell d'Okuma a déclaré que "la plupart des personnes qui investissent dans la technologie d'automatisation recherchent un retour sur investissement en 18 à 24 mois" tout en étant poussées à adopter l'automatisation en raison d'un manque de main-d'œuvre. Mais ensuite, ils réalisent que les robots peuvent combler cette lacune. »

Lucier a déclaré qu'il est facile de justifier l'automatisation lorsque son coût est à peu près égal au coût de la machine-outil, et dans la plupart des cas, une petite cellule d'automatisation est amortie en moins d'un an.

"Commencez par les bases", a déclaré Lucier. « Déjeuner d'une demi-heure. Deux pauses de 15 minutes. Cette heure par jour sur un poste de huit heures ajoute 12 % à votre journée de travail. Que pouvez-vous faire d'autre dans votre machine-outil pour augmenter votre rendement de plus de 10 % ?"

En plus de cela, a-t-il dit, le rendement sera plus élevé même pendant les heures où un opérateur est disponible, car les robots changent de pièces de manière constante toute la journée.

"Si un gars peut changer des pièces en 10 secondes dès le matin, il ne les changera probablement plus en 10 secondes à 15 heures. Vous pouvez calculer environ 85 % du temps d'exécution réel avec un opérateur, mais le robot produira jusqu'à 95 % car le seul moment où vous devez vous arrêter est lorsque vous changez d'outil. Ajoutez à cela la possibilité de fabriquer des pièces sans surveillance pendant des heures après le quart de travail.”

La mesure dans laquelle l'industrie 4.0 et les concepts connexes ont été adoptés est discutable. Mais au contraire, cela aide à vendre l'automatisation. "Nous adorons que les gens mettent en place des systèmes qui suivent la disponibilité des machines, car ils sont choqués lorsqu'ils réalisent que l'utilisation réelle de la broche sur leur centre d'usinage vertical n'est que d'environ 40 %, en moyenne", a déclaré Lucier. "Ce n'est pas John Lucier le robot qui vous dit à quel point vous avez besoin d'un robot, ce sont vos données."

Burrell a déclaré qu'il voyait maintenant l'automatisation être mise en œuvre dans des magasins aussi petits que 10 personnes et il prédit que même les ateliers de travail la considéreront comme un "must have". Il a ajouté que le coût de ces systèmes diminuait en même temps que leur intelligence augmentait. Il s'attend donc à une croissance considérable de l'automatisation des machines verticales.

Enfin, une étude de cas d'un atelier de sous-traitance, racontée par Feix de Gosiger. L'atelier souhaitait utiliser un centre d'usinage vertical pour les travaux en petits lots pendant la journée et automatiser un travail de volume pendant la nuit.

« Ils envisageaient une fraiseuse d'une capacité de 30 × 16″ [762 × 406 mm] et cherchaient un moyen de retirer le serrage automatisé et de le remplacer par un étau chaque jour. Nous avons suggéré d'acheter une fraise plus grande, 40 × 20″ [1016 × 508 mm], et de placer le porte-pièce pour l'automatisation sur le côté droit de la table et les étaux dont ils avaient besoin pour le travail de jour sur le côté gauche, afin qu'ils n'aient pas à le faire. changer. Vous ne feriez jamais ça à l'horizontale. »

Mais c'est le type d'automatisation flexible désormais facilement disponible pour les marchés verticaux.

Système de contrôle d'automatisation

- Comment choisir la machine à plasma CNC parfaite pour votre atelier

- Comment choisir la bonne machine CNC

- Conseils pour choisir la bonne machine CNC

- 7 conseils pour choisir un atelier d'usinage

- Le robot de la réactivité

- Bâtir sur les bonnes fondations

- La ligne de transfert réduit les délais pour le constructeur automobile

- Quelle est la prochaine étape importante pour votre boutique ? Réponse des gagnants des trois meilleures boutiques

- Un guide sur la lubrification des machines :trouver le bon type d'eau de refroidissement