Le logiciel de métrologie se connecte à la fabrication intelligente

Cela fait un moment que Scott Lowen n'est pas allé à l'école, mais il fait toujours des "projets scientifiques". C'est ce que Lowen a appelé en plaisantant un projet de preuve de concept pour mesurer une pièce et faire en sorte que les données résultantes déterminent les corrections qui sont automatiquement transmises à un centre de tournage, une fraiseuse ou une autre machine-outil.

Alors que le projet scientifique en cours de Lowen chez Zeiss Industrial Quality Solutions, Wixom, Michigan, où il est chef de produit pour les logiciels et les accessoires, n'a peut-être pas entièrement soutenu l'hypothèse selon laquelle les données de métrologie peuvent facilement produire des corrections d'usinage entièrement automatisées, Zeiss continue de travailler sur des solutions. D'autres sociétés, telles que Capture 3D Inc. (une société Zeiss), Renishaw Inc. et Verisurf Software Inc., proposent des solutions qui utilisent des données de métrologie pour effectuer divers degrés de corrections automatisées avec des machines-outils.

En attendant, le projet scientifique en cours fait partie intégrante du travail de Lowen.

"Le temps investi pour créer les types de connexions dans un [système] de retour automatisé dépasse de loin le retour sur investissement de ce type de retour automatisé sur les machines-outils", a-t-il déclaré. "Nous pensons toujours qu'il est important d'avoir un ingénieur en place pour examiner les données appropriées et créer le retour d'information ou la correction appropriée sur les machines-outils."

C'est peut-être une bonne nouvelle pour la sécurité d'emploi des ingénieurs de fabrication, mais cela pose ces questions :le processus de mesure peut-il être entièrement intégré à la fabrication intelligente ? Ou la métrologie pourrait-elle être largement reléguée aux processus utilisés par les fabricants avant le monde connecté, piloté par les données et automatisé de la nouvelle façon de faire les choses ?

Actions correctives automatiques

Renishaw, West Dundee, Ill., a un produit en mode de lancement progressif :Renishaw Central est une plate-forme de données de fabrication pour des informations telles que l'état de la machine, les alertes et les résultats de mesure des palpeurs et des sertisseurs de machines-outils, des systèmes de mesure Equator et des MMT.

La plate-forme dispose d'une interface de programmation d'application qui permet aux utilisateurs d'interroger les informations et de les alimenter dans d'autres systèmes logiciels, tels que ceux pour la planification des ressources d'entreprise ou un tableau de bord personnalisé.

"Je pense que la grande amélioration que nous constatons [nos clients font] est de prendre ensuite ces données de mesure pour générer des actions correctives automatiques préconfigurées, qu'il s'agisse d'un décalage d'outil ou d'un décalage de travail, etc.", a déclaré Brandon Golab, responsable logiciel machine-outil chez Renishaw. "Les utilisateurs de notre système configurent comment réagir aux mesures et à quelle machine ils souhaitent communiquer l'action corrective."

Rendre cela possible est une amélioration du produit appelée contrôle de processus intelligent, qui est une série de protocoles de communication qui permettent à un client de dicter comment il souhaite traiter les scénarios de mesure. Ceci, à son tour, peut créer des décalages et des ajustements intelligents du processus de fabrication ou des machines-outils si nécessaire.

Renishaw Central dispose également d'une fonction de visualisation qui fournit des tableaux de bord standard pour afficher l'état de la machine et les résultats de mesure. Il peut également être utilisé pour l'analyse des données historiques.

Lors du lancement en douceur, la plate-forme est configurée pour une machine-outil pour chaque appareil de mesure, mais Golab a déclaré qu'il n'envisage aucune limite au nombre de machines avec lesquelles Renishaw Central peut interagir.

"En plus de Renishaw Central, nous avons également plusieurs produits qui permettraient à la machine [outil] elle-même non seulement de collecter les données, mais aussi de faire un retour de fabrication en boucle fermée au sein d'une architecture de machine unique", a-t-il déclaré.

Conçu pour les opérateurs débutants ou moins expérimentés, Set and Inspect with Program Builder, qui est utilisé sur la machine, et une solution hors ligne, Productivity+. Set and Inspect est utilisé pour effectuer des tâches telles que la configuration des pièces, la validation des pièces, la vérification de la charge du montage et la coupe-mesure-coupe (où un opérateur effectue une passe de semi-finition, mesure le résultat, puis effectue une passe de finition basée sur les données de mesure) . "Tout cela peut être configuré avec ces logiciels", a déclaré Golab. Set et Inspect peuvent également être utilisés avec le logiciel Reporter de Renishaw pour renvoyer les données vers Renishaw Central.

« Productivity+ utilise des modèles CAO pour générer des programmes similaires à ce que fait Inspection+ [de Renishaw], mais comme il est piloté par CAO, c'est plus facile pour le programmeur », a déclaré Golab. "Mais c'est très similaire à Inspection+ en ce qui concerne ce que peuvent être les données au niveau de la machine individuelle." Inspection+ est le logiciel de métrologie basé sur les macros de Renishaw pour les utilisateurs plus expérimentés qui peuvent écrire du code G qui s'exécute au niveau du contrôleur CNC.

La technologie de mesure Renishaw peut même être utilisée pour prédire les pannes. Pour ce faire, les données de Productivity+ sont couplées au capteur Sprint de l'entreprise qui mesure des milliers de points par seconde pour évaluer l'état de surface d'une pièce.

« Au fur et à mesure que l'outil s'use, vous verriez généralement une ondulation [sur la surface de la pièce] », a déclaré Golab. "Parce qu'il s'agit d'une mesure directe des performances de l'outil, il peut s'agir d'un meilleur indicateur de l'usure de l'outil que les méthodes indirectes, telles que la charge de la broche."

Transférer les décisions au concepteur

La fabrication en boucle fermée est également familière à Rick White, directeur général de Capture 3D, Santa Ana, Californie, mais plus spécifiquement avec une technique en boucle fermée appelée usinage adaptatif. "Cela crée une boucle fermée dans un centre d'usinage CNC en fonction des résultats des données de numérisation", a-t-il déclaré. « [Le logiciel d'usinage adaptatif] détermine ce qu'il faut faire pour accéder au modèle CAO et crée automatiquement un nouveau chemin pour que la machine répare tout ce qui doit être réparé. Cela se fait en temps réel, sans intervention humaine. »

White a été PDG de Capture 3D, le principal partenaire américain pour les solutions de mesure sans contact GOM 3D, jusqu'en octobre 2021, date à laquelle la société a été acquise par Zeiss.

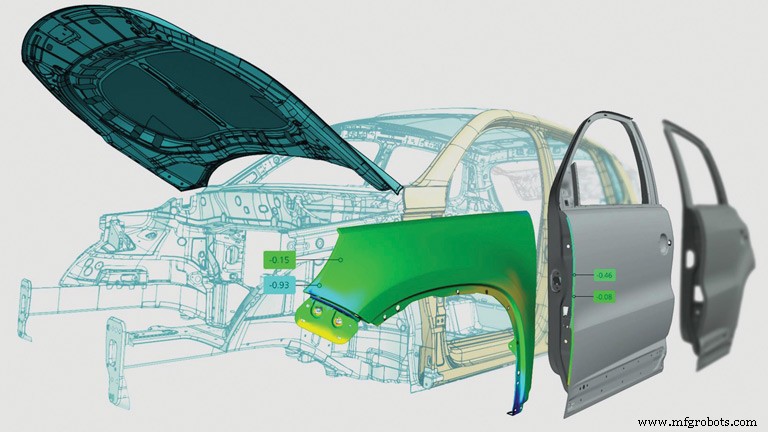

En plus de leur utilisation dans l'usinage adaptatif, les données de la technologie de numérisation 3D ATOS plein champ de Capture 3D peuvent également alimenter l'analyse d'assemblage numérique avec le logiciel GOM. "Nos clients de l'aérospatiale et de l'automobile ont eu beaucoup de succès en utilisant notre technologie pour assembler numériquement des pièces du monde entier afin de garantir l'ajustement, l'alignement et les spécifications avant que quoi que ce soit ne soit physiquement expédié", a déclaré White. "Cela aide les entreprises à corriger les problèmes ou à se préparer plus rapidement aux changements tout en réduisant les coûts pour accélérer le lancement du produit."

Par exemple, après qu'un équipementier automobile a reçu les données métrologiques des pièces suspendues de ses usines, fournisseurs et fournisseurs de niveau, où qu'ils se trouvent, il peut déterminer dans un processus numérique collaboratif si les composants s'adapteront à l'assemblage en utilisant un modèle numérique du corps en blanc. De plus, les données plein champ fournissent des millions de points de données précis pour un jumeau numérique. "Et ce qui est beau, c'est que cela fonctionne réellement et que c'est assez réussi", a déclaré White.

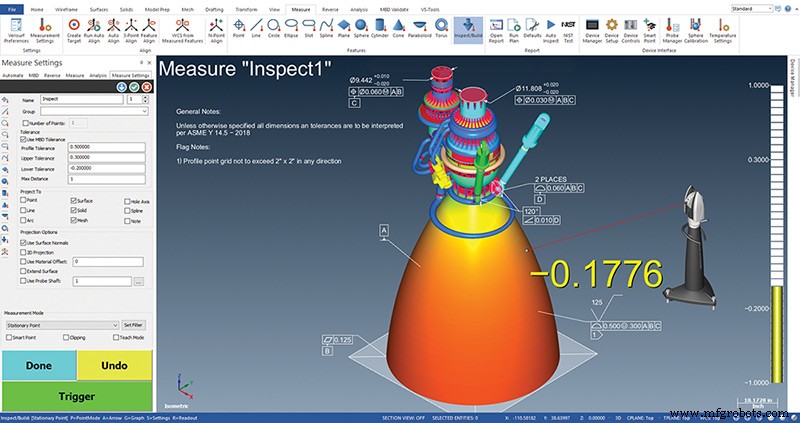

Une autre technique qui tire parti du flux de données utilisé par certains fabricants est la définition basée sur un modèle (MBD). "Ce que [MBD] signifie, c'est que la mesure des légendes et des processus et des écarts et GD&T [dimensionnement géométrique et tolérancement] font partie du modèle CAO dès le début, et avec PMI [informations de fabrication du produit] sont importés dans le logiciel GOM " dit Blanc. « Au fur et à mesure que les concepteurs conçoivent des pièces, ils insèrent également des informations sur les tolérances de la pièce. Et puis un système de métrologie a cette information. Il sait ce qu'il faut inspecter et il sait comment déterminer quels composants sont dans et hors tolérance. »

Cela déplace les décisions sur ce qu'il faut mesurer d'un inspecteur qui est en aval dans le processus au concepteur. La conviction est que les concepteurs peuvent connaître ces informations mieux que quiconque parce que leur perspective est de nature plus globale. Ils conçoivent des pièces pour qu'elles fonctionnent ensemble, et les tolérances au sein d'une même pièce ne sont pas universelles.

"MBD nécessite une normalisation universelle pour être lu correctement dans le logiciel de métrologie", a déclaré White. "J'espère que [le] QIF [format] est ce pont", a-t-il déclaré, faisant référence au Quality Information Framework, une norme de cadre XML unifiée pour le partage numérique d'informations de qualité. Il a poursuivi en notant que « certaines organisations évoluent plus rapidement que d'autres; cependant, nous avons observé une tendance générale à la hausse et c'est là que nous voyons l'avenir. »

Le Digital Metrology Standards Consortium (DMSC) a créé QIF pour répondre au besoin crucial d'une norme de métrologie numérique pour aider à faire progresser la métrologie dimensionnelle, a expliqué White. Le DMSC a annoncé que la norme de métrologie QIF 3.0 a été récoltée, approuvée et publiée par l'ISO en tant que nouvelle norme ISO ISO 23952:2020 en août 2020, selon le site Web du consortium.

"Nous sommes d'accord pour normaliser un format qui a du sens pour tout le monde", a déclaré White. "Bien que nous ne puissions pas répondre au nom des principaux fabricants de logiciels de CAO, il est probable qu'ils devront l'utiliser s'il devient la norme."

Ajout de MBD aux maillages numérisés

« Boeing exige [MBD] ; toutes les grandes entreprises aérospatiales en ont besoin », a déclaré Ernie Husted, président et chef de la direction de Verisurf, Anaheim, Californie. Il a qualifié MBD de gain de temps et d'argent. "Beaucoup d'entreprises de niveau n'ont pas l'habitude de le gérer, elles sont habituées aux dessins.

« Ce n'est que ces dernières années que toutes les grandes sociétés de CAO l'ont implémenté en tant que fonctionnalité standard. Alors maintenant, ils peuvent tolérer le modèle avec les tolérances GD&T appropriées et envoyer ce fichier à leurs fournisseurs et ils n'ont plus besoin de dessins."

Si le modèle CAO contient des informations MBD, le logiciel Verisurf peut utiliser les données intégrées pour automatiser le plan d'inspection avec n'importe quel CMM, bras, tracker ou scanner, a déclaré Husted. "Il existe un processus dans lequel vous pouvez ajuster les décalages d'outils si vous effectuez des sondages sur des machines-outils", a déclaré Husted. "Avec les machines-outils, vous disposez d'une compensation de fraise et d'une compensation d'usure d'outil et lorsqu'un outil s'use, vous pouvez ajuster le décalage pour usiner une fonction plus grande ou plus petite selon qu'il s'agit d'une fonction interne ou externe. Ainsi, vous pouvez diriger des ajustements automatiques pour l'usure de l'outil, mais une fois qu'un outil tombe en panne, vous devez le remplacer. »

L'utilisateur peut également écrire des applications spéciales avec le kit de développement logiciel de Verisurf pour aider à prendre des décisions. Par exemple, si une pièce est hors tolérance, l'application peut aider à mettre en œuvre un changement d'outil s'il y a des outils supplémentaires dans un carrousel de machine-outil. Des routines peuvent également être écrites pour contrôler des robots pour l'inspection en cours de processus ou d'autres processus automatisés.

Les utilisateurs du logiciel Verisurf peuvent également ajouter MBD sur les maillages numérisés s'il n'y a pas de modèle CAO. "Ainsi, lorsque vous numérisez la pièce, je peux réellement cliquer sur une surface d'un maillage et en extraire une épaisseur", a-t-il déclaré. En novembre 2021, Renishaw et Verisurf ont conclu un accord qui permet aux entreprises d'Amérique du Nord d'accéder au logiciel Verisurf CMM de Renishaw.

L'ingénieur de fabrication sait mieux

Lowen de Zeiss a averti que si l'automatisation progresse certainement rapidement, les fabricants ont toujours besoin d'une contribution humaine précieuse dans le processus.

"[Dans notre} expérience, il y a trop de variables d'ingénierie réelles qui rendent l'automatisation très difficile", a déclaré Lowen. "Nous avons déterminé que vous avez toujours besoin d'un ingénieur de fabrication doté d'un cerveau humain pour dire :'OK, voici pourquoi cette forme est hors tolérance, voici en fait ce qui n'a pas fonctionné, et voici ce que nous devons faire pour le corriger.'"

L'usure des outils est l'une des raisons les plus simples à comprendre, mais c'est rarement la raison pour laquelle une dimension est hors tolérance, a-t-il déclaré. Si l'usure de l'outil était la seule raison pour laquelle une dimension est hors tolérance, alors Lowen convient qu'elle pourrait être automatisée. Mais la réalité est qu'il existe une douzaine d'autres raisons pour lesquelles une pièce ne correspond pas aux spécifications, a-t-il déclaré.

"Peut-être que le dispositif de maintien déforme la pièce ou ne la serre pas suffisamment. Peut-être qu'un outil dévie de manière incohérente lors de la coupe dans un axe ou que le matériau brut est hors tolérance », a-t-il déclaré. "Quoi qu'il en soit, c'est pour cela que les ingénieurs vont à l'école :… comment fabriquer de meilleures pièces."

La tendance actuelle des fabricants à avoir des séries plus courtes avec une plus grande diversité de pièces entrave davantage tout gain pour concevoir une solution automatisée.

"Vous pourriez être en mesure d'approcher un fournisseur automobile et de dire:" Vous fabriquez cette pièce pour les sept prochaines années, concevons-la "", a-t-il déclaré. "" Investissons du temps car vous allez fabriquer un milliard de pièces de cette forme unique. " Mais beaucoup de nos clients fabriquent de petits lots.

Zeiss propose le type de solution d'ingénierie que Lowen a utilisée dans son exemple hypothétique de fournisseur automobile. Mais pour ceux qui ont des séries plus courtes de pièces plus diverses, et d'autres, la société a PiWeb, un outil d'ingénierie qui aide les ingénieurs de fabrication à analyser et à déterminer non seulement quelles pièces sont hors tolérance, mais leur donne des outils pour déterminer pourquoi.

"Si une pièce est hors tolérance, les ingénieurs de fabrication sont généralement les plus instruits pour commencer à émettre des hypothèses sur la raison pour laquelle la pièce est hors tolérance et ce dont ils ont besoin, ce sont des preuves pour étayer une hypothèse", a déclaré Lowen. « PiWeb leur permet d'effectuer des recherches dans une base de données de pièces et d'examiner spécifiquement les machines-outils, les dates et heures ou les numéros de lot à filtrer et à examiner les tendances statistiques. Et puis PiWeb leur donne d'excellents outils visuels, non seulement des données, mais aussi des pièces elles-mêmes montrant les dimensions et les coordonnées pour leur faire savoir quel axe de la machine-outil peut avoir besoin d'être corrigé. PiWeb obtient les données directement de Calypso, le logiciel de métrologie de Zeiss. Cependant, si les données proviennent d'un autre logiciel de métrologie, alors PiWeb peut lire les formats de fichiers courants, y compris QDAS, DMO ou QIF, a déclaré Lowen.

Lowen comprend que l'industrie doit évoluer vers des solutions plus automatisées avec des données de mesure et une correction automatisée des machines-outils. Celles-ci seront plus largement acceptées à mesure qu'elles deviendront plus faciles et plus rapides à mettre en œuvre, a-t-il déclaré. Pour cela, Lowen et ses collègues mèneront certainement plus de "projets scientifiques".

Système de contrôle d'automatisation

- Les hôpitaux intelligents de demain ont besoin de logiciels plus intelligents

- Défis de fabrication basés sur les données

- Transformer vos installations en usines intelligentes

- Métrologie à distance :voici comment collecter des données de fabrication critiques

- La métrologie sans rendez-vous se promène dans les ateliers d'usinage

- L'usine numérique :la fabrication intelligente propulse l'industrie 4.0

- Intégration des données de mesure du CQ dans les systèmes de fabrication

- Litmus et Oden fusionnent les solutions IIoT pour la fabrication intelligente

- La collecte de données - la clé du voyage vers la fabrication intelligente