LIMS Edge Device accélère l'entrée dans la production et la compétitivité de l'industrie 4.0

Des termes tels que smart factory, Industry 4.0 et Industrial Internet of Things (IIoT) sont devenus des mots à la mode incontournables, invoqués par tous les développeurs d'équipements et de logiciels liés à la fabrication. De nombreuses discussions sur les usines intelligentes commencent par des pronostiqueurs partageant des visions de la façon dont l'industrie manufacturière mondiale sera transformée.

Ces descriptions regroupent souvent des technologies en plein essor telles que la fabrication additive, la simulation visuelle 3D et la robotique collaborative. Tout cela peut sembler hors de portée pour l'atelier de travail moyen et bien trop cher à envisager. Qui en a vraiment besoin ?

Cette vision populaire de la fabrication intelligente à l'échelle de l'industrie est, involontairement, trompeuse, ce qui revient à répondre à la question :"Qu'est-ce qu'une voiture ?" en décrivant le système d'autoroute Interstate. Dans les deux cas, l'idée de base est beaucoup plus simple, et la réponse à la question de savoir qui a vraiment besoin d'une fabrication intelligente est, catégoriquement, l'atelier moyen et chaque fabricant qui veut rester compétitif à l'avenir.

Définir les termes

Une façon utile de comprendre l'usine intelligente est de commencer par une technologie relativement simple :le capteur électronique peu coûteux. Dans le monde du pré-capteur, l'opérateur de la machine programme un tour ou une fraiseuse CNC pour couper une pièce et la machine fait de son mieux pour suivre les instructions et enlever le métal. La communication est à sens unique, de l'opérateur à la machine.

La machine a-t-elle suivi les commandes avec précision ? À moins d'une catastrophe évidente telle qu'un accident, le fabricant ne le saura pas s'il n'inspecte pas la pièce une fois l'opération terminée, ce qui prend du temps et coûte de l'argent.

Entrez le capteur. Des capteurs modernes stratégiquement placés dans le centre d'usinage peuvent permettre une communication bidirectionnelle. Les capteurs permettent à la machine d'enregistrer ou de communiquer des informations sur son propre état et l'état de l'opération pendant qu'elle fonctionne. La mesure des vibrations, la variation de température, l'analyse du courant moteur et d'autres facteurs peuvent être partagés sur un réseau à des fins de surveillance et d'analyse. L'état de la machine et la manière dont cet état affecte le fonctionnement peuvent être évalués rapidement, même en temps réel.

Là où le capteur rencontre la machine, c'est là où le caoutchouc rencontre la route dans l'IIoT. Les nouveaux équipements de production sont généralement équipés de capteurs appropriés, mais ils peuvent être installés dans des équipements plus anciens à un coût relativement faible.

Les machines équipées de capteurs ont beaucoup à dire, bien plus qu'un utilisateur ne sait quoi en faire. Mais les logiciels d'analyse peuvent analyser les données et les utiliser pour améliorer le fonctionnement, entretenir la machine, améliorer la conception du produit, voire améliorer la conception de l'équipement d'usinage lui-même.

Cette même approche de communication bidirectionnelle a été étendue pour créer des cellules de fabrication intelligentes, avec automatisation et plusieurs machines. Effectuez un zoom arrière et imaginez une installation entière mise en réseau de cette façon, avec les données de fabrication accessibles et utilisables dans des silos autrefois séparés, comparables à la façon dont les données de planification des ressources d'entreprise (ERP) sont devenues.

Cette vision séduisante d'une usine de fabrication dans laquelle l'équipement peut partager des données avec des personnes et d'autres équipements pour permettre une production de pièces et de produits plus rapide, de meilleure qualité et en constante amélioration, c'est l'usine intelligente.

Mais cela peut commencer par extraire des données dérivées de capteurs d'une seule machine et les utiliser pour améliorer son fonctionnement.

Passer à la fabrication intelligente avec le LIMS

"L'industrie 4.0 concerne vraiment la façon dont vous pouvez utiliser les données de manière à mieux exploiter votre entreprise", a déclaré Larry Megan. "Et si vous n'avez pas les données, alors vous n'avez pas de point de départ."

Megan est vice-présidente d'Advanced Manufacturing International (AMI), Clearwater, Floride, une organisation à but non lucratif dont la mission est d'aider les petits et moyens fabricants (SMM) à se lancer dans cette aventure :la "transformation numérique". c'est connu.

"Les problèmes que les fabricants essaient de résoudre sont les mêmes que ceux que les gens essaient de résoudre depuis 100 ans", a-t-il souligné :"Comment puis-je augmenter l'efficacité ? Comment puis-je réduire la consommation d'énergie ? Comment maximiser le débit ? Comment résoudre les problèmes de qualité ? » Ce qui a changé, c'est que nous disposons désormais d'une technologie permettant de rendre rapidement visibles les données qui peuvent fournir les réponses afin qu'elles puissent être utilisées comme point de départ pour prendre de meilleures décisions. »

Le travail de Megan et AMI avec les SMM consiste souvent à recommander l'utilisation d'un appareil développé par LECS Energy appelé LIMS Appliance.

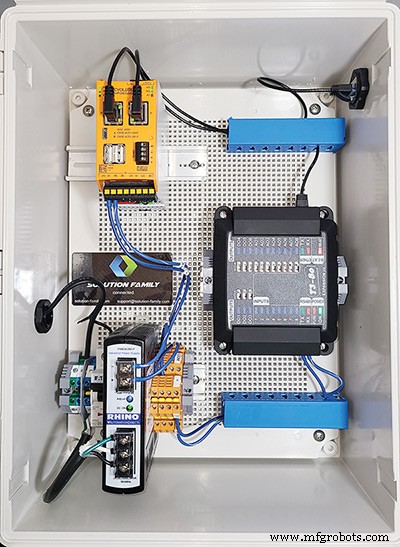

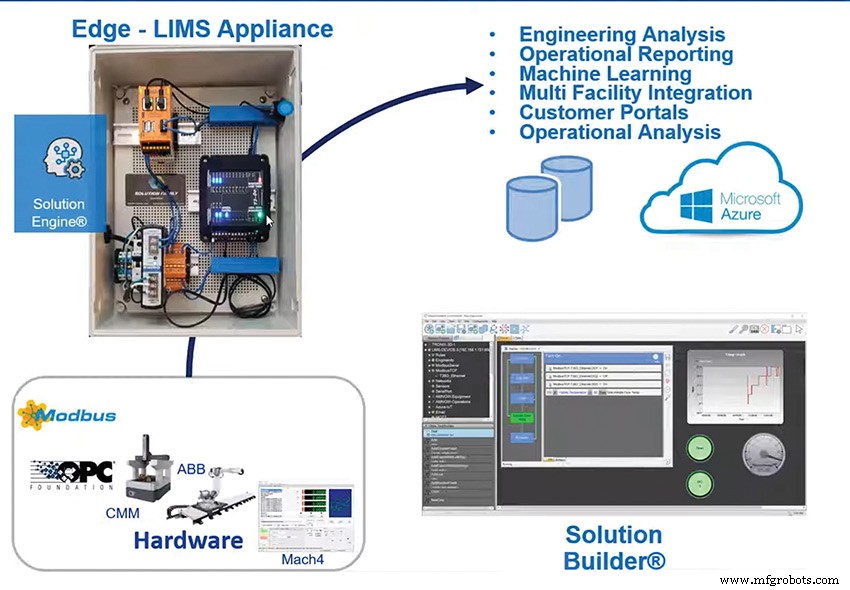

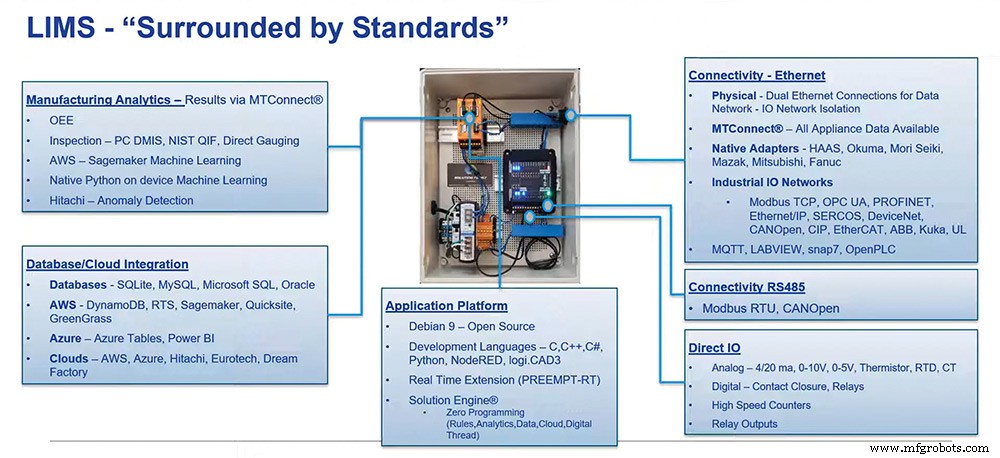

LIMS, qui signifie Low Investment Manufacturing System, est une petite boîte sans prétention composée d'un ordinateur avec le logiciel propriétaire Solution Engine, d'un concentrateur d'E/S (entrée/sortie) et d'une source d'alimentation de 110 V qui se branche sur une prise standard. Lorsqu'il est câblé à la périphérie d'un équipement de production, il devient une solution simple pour collecter et partager des données complexes dérivées de capteurs. (AMI effectuera des démonstrations en direct du système LIMS à HOUSTEX, EASTEC, SOUTHTEC et WESTEC en octobre et novembre. AMI est le distributeur exclusif de la boîte LIMS.)

"Pour de nombreux fabricants, en particulier dans le domaine des pièces détachées (automobile, aérospatiale et autres), nous pensons que la solution LIMS est un excellent point d'intégration", a déclaré Megan. "Il est conçu pour les fabricants qui utilisent une machine CNC ou une autre machine mais qui n'ont aucune visibilité sur la productivité de cette machine individuelle, ou plus largement sur ce qui se passe dans l'usine. La solution LIMS est un moyen simple et peu coûteux pour les utilisateurs de commencer à extraire des données de leurs processus et de les mettre dans un format utile. Et ensuite, ils peuvent commencer à prendre de meilleures décisions avec."

Selon les mots du développeur principal de l'appareil, Nat Frampton de LECS Energy, "LIMS a été conçu pour essayer d'aider les opérateurs et les ingénieurs à toucher leur processus, à être en mesure d'analyser et de proposer une nouvelle compréhension de leur processus - pour être capable de collecter ces données, de les examiner historiquement, d'interagir ou de déplacer les données vers des bases de données, et enfin d'être en mesure d'obtenir les résultats de cette analyse et d'améliorer leur processus."

Selon Frampton, LIMS est un produit de 20 ans de développement, conçu à l'origine autour de la fabrication d'explosifs pour l'armée américaine. Dès le départ, l'un des principaux objectifs était que les utilisateurs sans compétences spécialisées en programmation puissent l'installer et l'utiliser.

"Si vous comprenez votre propre fonctionnement, si vous pouvez travailler avec votre équipement, vous avez déjà toutes les compétences informatiques dont vous aurez besoin pour pouvoir configurer cet appareil", a déclaré Frampton.

Le flux d'application LIMS

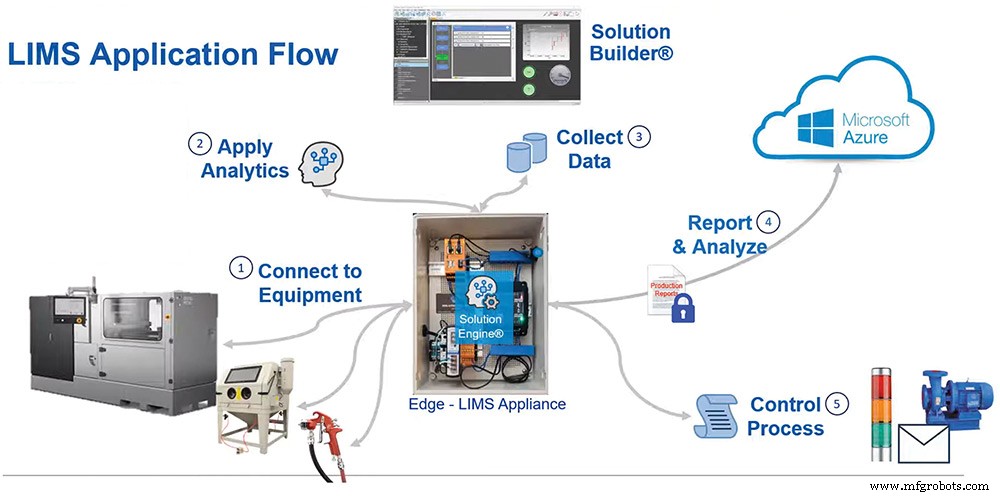

Le LIMS est capable d'un éventail vertigineux de tâches, mais il peut être simplifié en un flux d'application en cinq étapes. La première étape consiste à connecter le système à un équipement de production donné. Le fonctionnement de cette connexion dépend de l'équipement auquel il est connecté et de la configuration réseau du magasin, s'il en a un. LIMS est conçu pour se connecter de la manière la plus efficace possible, en fonction de ces variables.

« Le LIMS est basé sur des normes ouvertes », a déclaré Frampton. "Donc, s'il se connecte à une machine relativement nouvelle qui utilise un protocole de données standard tel que MT Connect, il est très facile pour quiconque de récupérer les données du réseau et de les déplacer vers une base de données. Cependant, si la machine n'utilise pas de protocoles de données standard, mais que les données sont disponibles sur l'automate local [automate programmable] qui exécute la machine, alors généralement, si c'est relativement nouveau, nous pouvons extraire les données de l'automate. Nous comprenons les protocoles PLC et avons des pilotes capables de le faire. »

L'appliance LIMS "parle" plus de 50 protocoles industriels différents, a-t-il souligné. "Sachez simplement que si vous avez un équipement qui "parle", nous pouvons probablement lui parler."

Et comme mentionné, si rien de tout cela ne fonctionne, des capteurs peuvent être ajoutés à la machine de production et câblés au dispositif LIMS, a déclaré Megan.

"Nous avons eu des cas où nous avons ajouté des capteurs pour permettre certains types d'analyses - température, humidité dans le magasin, ce genre de choses. Ceux-ci peuvent être câblés dans des signaux câblés aussi typiques que ceux qui entreraient dans un automate ou quoi que ce soit d'autre », a-t-il déclaré.

Quelle que soit la manière dont la connexion est établie, l'avantage est que "maintenant, vous allez tout atterrir via un seul système afin que vous horodatez tout d'un bout à l'autre", a déclaré Megan. « Tout sera cohérent dans le temps. Vous pourrez le faire atterrir dans une base de données standard et avoir les données bien organisées, dans leur contexte et en un seul endroit que vous pourrez utiliser. »

Lissage, stockage et analyse

Une fois que les connexions sont établies et que les données peuvent circuler vers le LIMS, la deuxième étape consiste à filtrer les données pour réduire le bruit et renforcer le signal. "Les données provenant de l'équipement ne sont pas toujours parfaites", a déclaré Frampton. "Cela peut être bruyant." Pour cette raison, le programme Solution Engine comprend un moteur d'analyse simple qui le lisse. Par exemple, "peut-être que vous avez un courant qui arrive et que vous souhaitez l'intégrer en kilowattheures, afin que vous sachiez quelle est votre empreinte carbone pour une pièce particulière." Le filtrage permettra d'obtenir un ensemble de données plus clair et plus précis. Ce filtrage initial des données est différent des analyses plus complexes possibles une fois que le système a été mis en place pour enregistrer et stocker des données sur une plus longue période.

La troisième étape consiste à collecter les données et à les enregistrer dans la base de données choisie par l'utilisateur, qui peut être locale ou sur le cloud.

"Aucun nuage n'est requis", a affirmé Frampton. L'utilisateur peut choisir de configurer une base de données SQL, par exemple, et "vous pouvez mettre cette base de données dans le cloud si vous le souhaitez, mais vous n'êtes pas obligé de le faire. Vous pouvez simplement le stocker localement sur l'appareil LIMS », a-t-il noté. L'appareil LIMS dispose d'une norme de stockage de 16 Go.

Un autre point qui distingue le système des autres :"L'une des choses que nous ne faisons pas est de surveiller l'utilisation des données et de vous facturer chaque fois que vous stockez des données ou que vous vous fixez des limites de balises ou quelque chose comme ça. Les données sont à vous », a déclaré Frampton.

La quatrième étape est la génération et l'analyse de rapports à partir des données. Comme la plupart des opérateurs de machines ne sont pas nécessairement des experts en bases de données, LIMS est conçu pour rendre la collecte et le stockage de données aussi simples qu'un clic de souris.

"Si vous n'êtes pas un jockey de base de données ou si vous n'êtes pas à l'aise avec les bases de données, ne vous inquiétez pas", a déclaré Frampton. "Vous pouvez simplement cliquer avec le bouton droit sur ces données et les envoyer à MS Excel. Je suis ingénieur en mécanique de formation, donc j'ai toujours veillé à ce que nos outils soient directement transférés vers Excel."

Cependant, si l'utilisateur dispose d'Azure ou de Google Cloud ou d'un autre système basé sur le cloud, "nous pouvons prendre ces données et les déplacer directement vers des tables dans Azure afin que vous puissiez les voir dans Power BI" ou d'autres programmes ou formats similaires, il a dit. "Nous pouvons également nous pencher sur l'apprentissage automatique et obtenir des résultats."

Mettre les données à profit

La cinquième et dernière étape est la raison pour laquelle le système est mis en place pour commencer :en utilisant les informations recueillies pour améliorer le processus.

"Une fois que vous avez compris comment améliorer le processus, le plus important est de pouvoir le contrôler, de faire quelque chose", a expliqué Frampton.

L'action souhaitée peut être relativement simple pour commencer, comme rendre visible une information pertinente avec l'opportunité d'une pile de lumière rouge-jaune-vert. Avec le temps, cependant, les données collectées peuvent permettre à l'utilisateur d'en faire beaucoup plus.

"Nous positionnons le LIMS comme un point d'entrée pour la transformation numérique", a déclaré Megan. "Cela commence généralement par cette idée de collecter les données et de pouvoir simplement faire une visualisation simple. Une fois que vous avez cela, avec le temps, vous pouvez commencer à faire des choses plus sophistiquées avec. Vous pouvez remonter la courbe de maturité, des analyses de base jusqu'aux solutions plus avancées comme l'IA.

"Mais il vaut mieux commencer simplement, et le LIMS est un excellent point de départ", a-t-il conclu.

Système de contrôle d'automatisation

- L'Allemagne transforme la fabrication en une forme d'art IoT

- Un cobot guidé par la vision double la production quotidienne

- 3 excellents exemples de technologie de fabrication avancée de pointe

- Pourquoi l'industrie manufacturière américaine connaît une récession

- Industrie 4.0 :le développement d'une cybersécurité unique

- Production à l'épreuve du temps :l'impact de la COVID sur la fabrication

- Comment les États-Unis domineront l'industrie manufacturière

- Top 10 des sites Web d'actualités manufacturières

- Dispositif de fabrication clé en main dévoilé à l'IMTS 2016