Résoudre le casse-tête de l'analyse des données d'atelier

De nouveaux outils de collecte et d'analyse de données d'atelier peuvent alléger la pression de la numérisation des opérations d'usine à l'ère de l'IoT

Alors que l'évolution vers une industrie manufacturière plus connectée prend de l'ampleur et que les fabricants commencent à collecter des données d'usine, le besoin d'une analyse de données rapide et efficace devient de plus en plus critique. Les outils de collecte et d'analyse de données sont primordiaux à l'ère de la fabrication numérique/de l'industrie 4.0, et les fabricants se préparent à de nouvelles solutions pour les aider à collecter, gérer et analyser plus efficacement les données d'usine, en tirant parti des indicateurs de performance clés (KPI) tels que l'efficacité globale de l'équipement (OEE), la disponibilité de la machine, l'utilisation de la machine/broche et d'autres mesures.

De nombreuses options de collecte de données de fabrication et de surveillance des machines sont disponibles, la plupart offrant au moins quelques analyses de métriques de fabrication de base dans des packages de surveillance d'atelier ou des systèmes logiciels d'exécution de fabrication (MES). Dans certains cas, les sociétés d'automatisation s'associent à des fournisseurs informatiques établis, comme le récent partenariat annoncé par le fournisseur d'automatisation ABB Inc. (Cary, NC et Zurich) et Hewlett Packard Enterprise Co. (HPE ; Palo Alto, CA) qui combiner l'expertise d'ABB en matière d'automatisation industrielle et de technologie opérationnelle (OT) avec l'expérience informatique hybride et le portefeuille de logiciels de HPE.

Faire équipe OT avec IT

Dans le cadre du partenariat ABB/HPE, annoncé en novembre 2017, l'offre numérique ABB Ability sera associée aux solutions informatiques hybrides de HPE. Les solutions Ability fonctionneront sur des plates-formes hybrides telles que HPE ProLiant pour Microsoft Azure Stack, avec des déploiements dans les emplacements préférés des clients dans les usines et les centres de données industriels, ou dans le cloud public Microsoft, selon les besoins pour répondre aux exigences de performances, de sécurité ou intersites. collaboration.

Le partenariat rapproche les ressources informatiques de l'endroit où elles sont nécessaires, en utilisant «l'informatique de pointe». ABB et HP intégreront l'automatisation du centre de données Ability, qui contrôle et surveille l'infrastructure, avec OneView, le logiciel d'automatisation de l'infrastructure informatique de HPE. « Très franchement, nous ne pouvons pas faire cela seuls; nous avons besoin d'un partenaire pour cet hybride, et OT/IT est nécessaire », a déclaré Ciaran Flanagan, vice-président du groupe et responsable des solutions mondiales de centres de données pour ABB, basé à Dublin. En combinant l'IT et l'OT, largement cloisonnés aujourd'hui, "nous pensons qu'il existe une énorme opportunité, et elle mûrit rapidement", a-t-il ajouté.

Offrant aux utilisateurs des centres de données de pointe sécurisés pour les environnements industriels distants, le partenariat ABB/HPE utilise également l'infrastructure de rack Rittal avec les systèmes de distribution d'alimentation industriels d'ABB et l'infrastructure et les services définis par logiciel de HPE. « La couche de protocole est très différente dans l'OT et dans l'IT », a observé Volkhard Bregulla, vice-président HPE, industries manufacturières mondiales. "Le côté informatique est assez en avance." La solution ABB-HPE sera disponible au premier semestre 2018.

Collecter, puis analyser les données de la boutique

Dans l'atelier, de nombreuses options existent pour surveiller et collecter des données, la plupart offrant au moins une analyse de base des machines et une analyse sophistiquée de l'atelier.

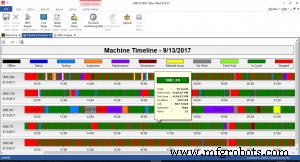

Lors de la surveillance des machines, les responsables d'atelier doivent d'abord savoir quand des machines particulières fonctionnent, ou si elles sont en panne ou hors ligne. Il est essentiel de savoir quand la machine est sous contrôle du programme, selon David McPhail, président et chef de la direction, Memex Inc. (Burlington, ON). "Nous sommes agnostiques quand il s'agit de la façon dont vous vous connectez", a-t-il déclaré.

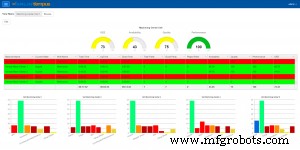

Avec la plate-forme Tempus MERLIN (Manufacturing Execution Real-Time Lean Information Network) de Memex, les fabricants de processus et discrets peuvent connecter leurs machines dans des environnements sur site ou dans le cloud. MERLIN Tempus est un logiciel MES qui comporte des tableaux de bord et peut se connecter à l'aide de FANUC FOCAS, MTConnect, OPC et d'autres protocoles pour relier des machines-outils via Internet.

Pour les équipements hérités non intelligents, Memex a développé une interface MTConnect. "Il y a 16 signaux d'entrée numériques de la machine", a déclaré McPhail. « Il y a trois flux de données :depuis l'équipement; du capital humain, quelque chose sur lequel un humain a le contrôle [et] qu'une machine ne peut pas nous dire ; et de solutions externes comme l'ERP."

Les utilisateurs peuvent exécuter le Tempus MES, qui est un portefeuille de gestion des opérations de fabrication (MOM), dans l'atelier pour vérifier l'état de la machine, a déclaré McPhail. « Généralement, nos employés exécutent notre logiciel sur une tablette et se promènent dans l'atelier. Supposons qu'un opérateur ait des problèmes avec une pièce ; vous recevrez un message, "Support the Internal Customer". Cela fait passer l'opérateur d'un mode réactif à un mode actif.

"Il n'y a pas de programmation personnalisée", a poursuivi McPhail, et le système comprend des outils d'analyse. « La collecte de données est fondamentale. L'analyse de rentabilisation que nous avons choisie est OEE, mais vous pouvez insérer TPM [Total Predictive Maintenance] et bien d'autres. Il calcule essentiellement l'impact financier d'une mauvaise performance."

Memex développe un module FOEE (Financial OEE) qui sera publié plus tard cette année et qui calculera pour les magasins les coûts de fonctionnement de l'équipement à des paramètres moins qu'optimaux. Le module montrera aux responsables de magasin "qu'actuellement, vos performances sont inférieures aux performances optimales, d'un delta de ce montant, et chaque heure que vous exécutez [à ce niveau] vous coûte autant", a déclaré McPhail.

La surveillance est indispensable, mais évitez la paralysie de l'analyse

Une grande question pour les magasins qui mettent en place une surveillance/analyse des données est la quantité de données à collecter. Alors que l'industrie insiste sur la nécessité d'une analyse "Big Data", pour le magasin moyen, moins peut être plus.

« Nous travaillons avec nos clients pour comprendre l'équation. Le comment est une entité connue. Le pourquoi, l'analyse de rentabilisation qui le sous-tend », c'est sur quoi Memex travaille, a déclaré McPhail.

Alors que certaines entreprises travaillent sur des problèmes massifs de Big Data impliquant des environnements de simulation, tels que des données CAE, dans la plupart des ateliers, ce n'est pas le cas. "Big Data, nous appelons cela l'échappement numérique", a ajouté McPhail. "Si vous prenez une machine Mazak, si vous vous abonnez à chaque balise, cette [quantité de données] vous submergera. Avez-vous vraiment besoin de connaître chaque point de données ?"

Un autre développeur, Predator Software (Portland, OR), vise sa suite Predator d'applications de surveillance d'atelier à tout, des ateliers de deux personnes aux grandes organisations de fabrication, selon Mike Rogers, directeur de Predator Software, automatisation et relations OEM. "Predator MDC [machine data collection] est notre produit de base pour la surveillance, et avec plus de 20 protocoles différents, de Mori, OPC et OPC/UA, nous pouvons surveiller n'importe quoi dans l'atelier", a déclaré Rogers.

La collecte et l'analyse de données sont aujourd'hui mieux acceptées par les magasins. "Cela va devenir le sujet le plus brûlant", a déclaré Rogers. "Tout le monde le veut et tout le monde ne l'a pas. … Les grandes entreprises veulent du Big Data. Le petit gars [doit] apprendre à marcher avant de courir. Sinon, vous allez être submergé."

Il est essentiel de convaincre les clients de se concentrer sur des choses simples, a-t-il noté, telles que « la machine va-t-elle faire un cycle ? Est-ce assis ? Est-il en cours d'exécution ? … Cela peut être un processus accablant », a déclaré Rogers. "L'un des problèmes que je rencontre est de trouver le champion dans l'organisation qui suivra."

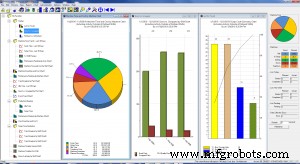

La solution MDC de Predator présente une interface intuitive, ce qui facilite le démarrage des utilisateurs, a déclaré Rogers. « MDC dispose d'un moteur de création de graphiques et de rapports [intégré]. Si vous exécutez les permutations, nous avons quelque part entre 20 000 et 30 000 rapports. MDC est l'un des huit produits de base de Predator destinés à la collecte et à la surveillance, au contrôle et à la communication de données en atelier. Les produits fonctionnent tous à partir d'une seule base de données, et lorsque les clients achètent MDC, ils obtiennent également le module de communication DNC. Le logiciel de Predator prend en charge la base de données Access de Microsoft, utilisée par de nombreux petits magasins, a déclaré Rogers, et il prend également en charge les bases de données Microsoft SQL Express, SQL Server et Oracle. Le logiciel Predator peut fonctionner sur site ou sur le cloud.

Suivre l'OEE

Les ateliers, petits et grands, doivent porter une attention particulière à la métrique OEE, qui peut permettre aux opérateurs et aux gestionnaires de machines d'optimiser l'efficacité. Visualiser le processus, permettant au personnel de l'atelier de voir, de comprendre et de réagir rapidement aux conditions changeantes, est essentiel.

"Nous proposons à la fois la collecte de données et l'analyse des données, et nous pouvons fournir cela à la carte ou en tant que solution complète", a déclaré Jeff Price, vice-président exécutif et directeur général de 5ME LLC (Cincinnati). Avec la suite Freedom de 5ME, les utilisateurs disposent de logiciels et de matériel disponible pour relier et contrôler une variété de machines.

"Notre équipe a une longue histoire avec les appareils de type OT, et nous avons des interfaces ou des adaptateurs pour presque tous les actifs de l'usine, souvent sur le contrôleur CNC", a ajouté Price. "Lorsque nous avons des contrôleurs hérités, nous avons également une appliance matérielle" pour se connecter au réseau. En plus du logiciel Freedom eLog, 5ME offre une visualisation des données avec des tableaux intelligents personnalisables affichés sur des téléviseurs à écran plat, a déclaré Price.

"Avec la technologie du tableau intelligent, nous avons des dashlets ou des assistants - une collection de données avec des graphiques à secteurs et des graphiques à barres - que vous pouvez enregistrer dans des tableaux intelligents", a-t-il déclaré. Les smartboards utilisent des systèmes embarqués Raspberry Pi pour aider à augmenter la vitesse de traitement là où les données sont le plus nécessaires. "Nous utilisons Raspberry Pi avec des tableaux intelligents pour piloter la visualisation dans l'atelier", a déclaré Price. "Pendant des années, dans les usines automobiles, nous avions des planches Andon, mais celles-ci sont assez rigides."

Les serveurs Freedom, situés sur le cloud ou sur site, sont l'endroit où se produit le traitement des données. Avec la connectivité offerte, les clients peuvent s'appuyer sur les gains que l'industrie a déjà réalisés, a déclaré Price, tels que la fabrication au plus juste et six sigma. "Nous court-circuitons tout ce processus", a-t-il ajouté. « La plupart de nos clients verront une amélioration de la productivité d'au moins 20 % avec l'OEE, qui comprend la disponibilité, les performances et la qualité. La disponibilité, c'est que vous travaillez [à des niveaux optimaux], la performance, c'est que vous produisez aux niveaux que vous devriez être, et la qualité est purement une situation de type rendement. »

Avec la seule métrique OEE, les magasins peuvent réaliser de gros gains de performance, a-t-il déclaré. « La disponibilité est là où se trouvent les gros gains. Les améliorations initiales sont de 10 à 20 % en 30 jours. La suite Freedom est une installation logicielle, sur le Web. "C'est une empreinte informatique légère, exploitant la puissance du traitement sur les contrôleurs. Nous pouvons fabriquer 100 machines en quatre semaines."

Price a ajouté que les magasins doivent réduire les données à ce qui est le plus important. « Cela dépend des outils d'analyse; nous l'appelons goutte à goutte - riche en données, pauvre en informations », a-t-il déclaré. "Si vos systèmes présentent les bonnes métriques, il y a une tonne d'améliorations à gagner."

Première étape des données

Tous les magasins, en particulier les plus petits sans gros budgets OT/IT, ne sont pas facilement convaincus de la valeur de la surveillance des données d'usine. "Les gens essaient de comprendre leur ligne de base", a déclaré Price. "Des choses comme à quelle fréquence votre équipement fonctionne-t-il ? Il y a encore un écart, notre rôle est de combler cet écart. Ils ne le comprennent pas. Les clients de 5ME comme Textron, Bell Helicopter, Caterpillar, Schlumberger et Cummins s'intéressent au Big Data, mais ils n'ont pas tous de cas d'utilisation pour cela, a déclaré Price, bien qu'il en voit une dans la maintenance prédictive.

"La collecte et l'analyse de données sont essentielles pour tout fabricant moderne, des petits magasins aux grandes entreprises", a déclaré Jody Romanowski, PDG de Cimco Americas Inc. (Streamwood, IL). « Des données précises en temps réel aident à identifier les domaines qui peuvent être améliorés, qu'il s'agisse d'équipements, de processus ou de personnel. Ces données sont nécessaires pour parvenir à des améliorations significatives. L'offre d'atelier de Cimco, MDC-Max, est une solution de collecte de données offrant un suivi de production structuré et automatisé. Le MDC-Max évolutif peut profiter à la fois aux petits magasins et aux grands fabricants, a déclaré Romanowski.

"Lorsque les clients envisagent l'analyse de données en temps réel, ils sont souvent un peu dépassés par toute une gamme de points de données. Notre approche consiste à garder le projet simple au départ, en analysant trois à cinq points de données pour garantir un succès rapide », a-t-elle déclaré. « Les fabricants peuvent alors commencer à analyser progressivement d'autres points de données. Dans un contexte OEE, tous les fabricants sont aux prises avec une analyse complète et cohérente du paramètre de qualité.

"Nous ne recommandons pas une approche Big Data pour collecter des données machine", a poursuivi Romanowski. "Nous conseillons de rester simple et de récolter les fruits à portée de main dans un premier temps, puis de s'appuyer sur les expériences et les défis surmontés. Lorsque les entreprises opérant dans des ateliers du monde entier s'efforcent d'obtenir une vue d'ensemble cohérente à l'échelle mondiale, y compris dans toutes les unités commerciales, la complexité du projet augmentera considérablement, mais pas nécessairement du point de vue du Big Data. Au lieu de cela, la complexité augmente normalement à cause de la gestion des machines/systèmes hérités et des différentes procédures et/ou cultures. Cela met davantage l'accent sur le fait de garder les premières phases aussi opérationnelles et simples que possible, tout en gardant l'accent sur les objectifs tactiques tels que l'intégration de l'ERP dans les étapes ultérieures du projet."

Pour les magasins qui collectent les données mais ne les analysent pas correctement, de nouveaux outils d'analyse peuvent offrir un avantage. "Souvent, leur logiciel actuel est trop limité, rigide ou compliqué", a déclaré Romanowski. « MDC-Max est suffisamment flexible pour évoluer et répondre aux besoins futurs de nos clients. Les données doivent être facilement accessibles sur n'importe quel appareil et elles doivent être agrégées de manière significative, comme dans les rapports et les tableaux de bord en temps réel."

Chez un client Cimco à l'extérieur de Tianjin, en Chine, Romanowski a déclaré que le fabricant disposait d'une machine clé qui constituait un goulot d'étranglement pour la productivité, affectant d'autres machines. "En mettant en service un système MDC-Max simple avec un nombre limité de points de données, le fabricant a constaté un taux d'utilisation 30 % plus élevé sur cette machine spécifique", a-t-elle noté, "augmentant ainsi la productivité à la fois en réduisant ce goulot d'étranglement spécifique et en augmentant productivité sur toutes les autres machines également. Le délai de récupération estimé de l'investissement, dans ce cas, était inférieur à quatre mois. »

Système de contrôle d'automatisation

- La prochaine étape de l'Industrie 4.0 :l'analyse basée sur des règles des données de production

- La quatrième révolution industrielle

- Rester conforme aux données dans l'IoT

- Que dois-je faire avec les données ? !

- Maintenance dans le monde numérique

- Démocratiser l'IoT

- Maximiser la valeur des données IoT

- La valeur de la mesure analogique

- Tableau, les données derrière les informations