Compression du processus de conception et de production de moules

Grâce aux derniers logiciels CAD/CAM et CAE, les fabricants de moules peuvent considérablement accélérer la conception et réduire le cycle de fabrication pour des moules et matrices de haute qualité

Les fabricants de moules sont soumis à une pression constante pour accélérer le processus de fabrication de moules, améliorer leurs processus et la qualité des produits tout en augmentant la productivité. Pour atteindre leurs objectifs, les fabricants de moules utilisent les derniers logiciels de fabrication de moules, tirant parti des nouvelles techniques de CAO/FAO et CAE, avec des simulations considérablement améliorées pour le refroidissement conforme et d'autres fonctionnalités clés dans la fabrication de moules et matrices.

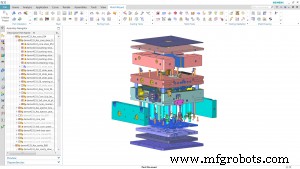

Les applications utilisées dans les processus de moules et matrices vont des logiciels de CAO/FAO de la plupart des principaux développeurs de logiciels aux logiciels CAE sophistiqués offrant des simulations et des analyses détaillées de l'ajustement et de la finition d'un produit, des performances thermiques et des principaux facteurs de différenciation. Parmi ces packages de fabrication de moules, il y a des packages intégrés qui permettent de s'exécuter dans le logiciel principal de CAO/FAO du concepteur, permettant des transitions faciles de la conception à la simulation et à l'analyse du potentiel d'une pièce.

Rendez-le rapide et précis

Les principales exigences logicielles des fabricants de moules sont restées constantes au cours des dernières années, se concentrant principalement sur une productivité accrue, a noté Ben Mund, analyste de marché senior, CNC Software Inc. (Tolland, CT), développeur du logiciel Mastercam CAD/CAM. "Ce besoin s'étend à l'ensemble du processus, entraînant les tendances que nous observons dans le développement de logiciels de CAO/FAO :plus rapide sur la machine, plus rapide hors de la machine et une qualité aussi élevée que possible.

"Une autre tendance croissante est la connectivité dans la fabrication, qui permet de s'assurer que les logiciels, les machines et les processus d'atelier se parlent tous", a déclaré Mund. "Avec CAM, vous le verrez avec des connexions aux bibliothèques d'outillage, à l'inspection, à la surveillance de l'atelier et à d'autres éléments. Il s'agit de s'assurer que les magasins sont prêts pour le passage à la fabrication numérique."

La clé de la quête de productivité est un système de CAO/FAO efficace, a déclaré Mund, qui offre aux utilisateurs une pléthore d'outils pour faire le travail rapidement et facilement. « Cela commence par la CAO; les ateliers ont un besoin croissant d'outils de CAO spécialisés qui les aident à transformer un concept ou un modèle de pièce en un moule de production », a déclaré Mund. "Cela signifie des outils de conception pour la préparation de modèles, la réparation de modèles solides, le remplissage des espaces, la création de fixations et des besoins hautement ciblés tels que les électrodes, la séparation des modèles noyau/cavité et la création de la ligne de séparation - toutes choses qui devraient se produire avant même qu'un outil ne touche le métal."

Une fois que le stock est sur la machine, les ateliers continuent de pousser agressivement pour des temps de cycle plus rapides, a-t-il ajouté. « L'un des principaux domaines sur lesquels les fabricants de moules se penchent est le moyen le plus efficace d'éliminer les matériaux en vrac pour qu'ils aient une forme quasi nette. Les progrès des parcours d'outils d'ébauche «intelligents» continuent de réduire considérablement le temps d'usinage. Bien sûr, la précision et la qualité du moule final sont ce qui compte le plus, et ici les ateliers examinent de plus près non seulement le nouveau mouvement de la trajectoire d'outil, mais aussi les nouveaux outils, qui doivent tous être pris en charge par leur logiciel de programmation. »

Des fonctionnalités telles que les outils de préparation "CAD for CAM" de CNC Software continuent d'être une priorité, a déclaré Mund, et la société disposera de nouveaux outils dans sa prochaine version de Mastercam pour aider les fabricants de moules à réparer rapidement et proprement les modèles, à colmater les trous et à corriger les erreurs dans les modèles CAO. ils sont donnés. "Ces problèmes peuvent entraîner de longs retards et les minimiser permet de s'assurer que le moule peut arriver sur la machine le plus rapidement possible."

En plus du moteur Dynamic Motion de Mastercam, le logiciel dispose également d'une nouvelle technique de programmation CN appelée Accelerated Finishing, a ajouté Mund. "Cela permet aux magasins d'utiliser de nouveaux outils de forme comme ils le souhaitent. Nous travaillons en étroite collaboration avec les fabricants d'outils pour développer des stratégies de coupe destinées aux fraises de forme ovale, aux fraises à tonneau, aux fraises coniques, aux fraises en forme de lentille, etc. », a-t-il déclaré. "Lorsqu'elles sont correctement programmées, ces fraises peuvent permettre à un outil de petit diamètre d'avoir un grand rayon de coupe effectif, ce qui peut réduire le temps de cycle, augmenter la finition de surface, ou les deux."

Trouver des solutions plus simples et plus intelligentes

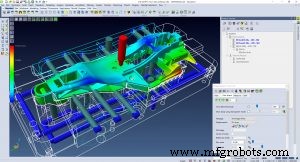

La facilité d'utilisation du logiciel se classe au premier rang des concepteurs et des constructeurs de moules, a déclaré Anthony Yang, président et co-fondateur de CoreTech System Co. Ltd. (Farmington Hills, MI, et Hsinchu, Taiwan), développeur de la suite Moldex3D CAE de fabrication de moules. applications de simulation.

Des fonctionnalités telles que le refroidissement conforme rendent le processus de fabrication de moulage par injection de plastique plus facile et plus efficace, mais les utilisateurs recherchent un logiciel beaucoup plus facile à utiliser, a noté Yang. "La tendance actuelle est aux simulations initiales avec DFM [Design for Manufacturability]", a-t-il ajouté, "et une autre tendance principale est de rendre le logiciel plus intelligent."

Le logiciel d'aujourd'hui permet aux utilisateurs de définir plus facilement des conditions aux limites et de créer un maillage, a-t-il déclaré. « Vous simulez la réaction du moule et vous devez spécifier d'où vient la chaleur. Ce n'est pas facile à concevoir. » Plus le logiciel est facile à utiliser, mieux c'est pour les fabricants de moules, qui recherchent de meilleures interfaces utilisateur permettant des processus de conception de moules plus rapides et plus efficaces.

Le logiciel Moldex3D de CoreTech est principalement utilisé dans les départements d'ingénierie, mais également par les concepteurs de pièces. Le logiciel Moldex3D est intégré à des logiciels tels que NX Mold de Siemens PLM et la société travaille également avec les offres de développeurs majeurs tels que Solidworks de Dassault Systèmes et le logiciel Creo CAD/CAM de PTC.

Chez Faurecia Interior Systems India Pvt. Ltd. (Pune, Inde), la conception des sièges et des intérieurs automobiles a utilisé des simulations Moldex3D pour réduire le gauchissement des pièces intérieures moulées par injection de plastique afin d'améliorer la précision dimensionnelle. La société a utilisé le logiciel sur un carénage de la console centrale du tableau de bord avec des résultats qui comprenaient :éviter les lignes de soudure dans les zones visibles ; réduire la déviation de la pièce pour maintenir l'espace et le rasage bien maintenus dans la tolérance de l'assemblage de la pièce ; une réduction de 68 % des coûts de réglage des outils ; et abaisser un taux de rebut traditionnellement élevé à un nombre négligeable. Cela a été rendu possible en partie par les simulations de prédiction de gauchissement de Moldex3D.

La complexité entraîne des processus

À mesure que l'outillage pour les produits complexes a augmenté, les ateliers de moules et de matrices, ainsi que d'autres fabricants, se tournent vers des processus de fabrication avancés. « L'automatisation et l'intégration permettent à nos clients d'améliorer leurs outils, avec des outils d'optimisation du flux de travail de conception d'outils et des outils de validation pour rendre les produits plus précis », a déclaré Himanshu Iyer, responsable du marketing produit NX, Siemens PLM Software (Plano, TX). L'essentiel pour les fabricants, a-t-il déclaré, est de «s'assurer que les erreurs, le cas échéant, sont capturées le plus tôt possible dans le cycle de conception. Nous savons tous à quel point il est coûteux de les traiter plus tard dans le processus, et nous devons rendre le processus plus efficace."

Une mauvaise communication entre les équipementiers et les fournisseurs cause souvent des problèmes tout au long du développement de produits. "L'un des problèmes est d'impliquer les clients au début de la phase de conception", a noté Daks Azhagappan, chef de produit pour NX Mold Wizard. « Vous devez examiner tous les problèmes de fabricabilité. Cela leur coûte du temps et de l'argent à moins qu'ils ne travaillent en étroite collaboration. Un grand nombre de nos clients, la plupart des ateliers d'outillage, demandent très tôt comment travailler avec les équipementiers ?

À l'aide des outils CAE de NX, alimentés par le moteur Moldex3D, les utilisateurs peuvent améliorer les maillages pour obtenir de meilleures conceptions globales. "Une chose dans le passé était de passer par des essais", a déclaré Azhagappan. « Un problème auquel ils sont confrontés est le gauchissement. Une chose est de revenir dans la conception et de changer le refroidissement. Ensuite, ils peuvent dire "comment puis-je compenser le gauchissement ?" " Le transformateur de maillage ajouté à NX 10 permet aux utilisateurs d'optimiser les maillages et d'intégrer ces informations dans leur environnement CAO.

Les derniers outils permettent aux utilisateurs d'effectuer des transformations de maillage en deux étapes, au stade de la conception et dans le logiciel CAE, a-t-il noté. Avec l'analyse de flux de moulage Moldex3D, "nous avons beaucoup de [ces] capacités intégrées dans NX", a ajouté Azhagappan.

Les techniques d'usinage plus rapides dans NX CAM jouent également un rôle énorme dans l'augmentation de la productivité de la fabrication de moules et l'obtention de temps d'usinage plus rapides grâce à la technologie à grande vitesse, a noté Sashko Kurciski, responsable du marketing produit chez Siemens, solutions de fabrication et NX CAM. "Nous réduisons les temps d'usinage de 60 % dans certains cas", a-t-il déclaré. "Cela peut [aussi] prolonger la durée de vie de l'outil par quatre."

Avec le dernier NX 12 CAM, Siemens a ajouté une stratégie d'ébauche à grande vitesse développée en interne qui utilise la technologie des composants. "C'est une nouvelle technologie pour nous qui est similaire à Volumill mais dans certains cas, c'est mieux", a déclaré Kurciski. "Ce n'est pas un ajout."

La technologie additive est un autre facteur important. « Selon nous, cela aura plusieurs impacts sur l'industrie de l'outillage. L'un de ces domaines est le refroidissement conforme », a déclaré Iyer. "Avec les techniques additives, nous voyons déjà les clients penser les choses différemment."

Avec les machines hybrides soustractives/additives sur le marché, l'avantage est de pouvoir automatiser les processus de chaque côté de la machine et entre ces côtés, a déclaré Kurciski. Un atelier peut construire un moule avec le côté additif avec des canaux de refroidissement internes, puis "vous pouvez utiliser la même machine pour obtenir les surfaces de haute qualité dont ils ont besoin pour les moules".

Accélération de l'usinage, ajout d'AM

Un usinage plus rapide est essentiel pour les fabricants de moules, et les développeurs CAO/FAO offrent plusieurs façons d'y parvenir. "Ce n'est pas une révélation majeure que les fabricants de moules subissent autant de pression aujourd'hui qu'ils ne l'ont jamais été", a déclaré Clinton Perry, responsable du marketing produit pour PowerMill chez Autodesk Inc. (San Rafael, CA). « Ils relèvent le défi quotidien de répondre aux attentes des clients :réduire les délais de livraison, maintenir ou améliorer la qualité des pièces et minimiser les coûts, le tout pour offrir un [haut] niveau de service client. Dans le même temps, les fabricants de moules doivent garder un œil sur les types de technologies émergentes qui pourraient leur donner un avantage concurrentiel. »

Pour répondre à ces exigences, les fabricants de moules ont besoin d'un logiciel qui convertit rapidement les conceptions des clients en outillage de haute qualité. « La vitesse est sans aucun doute le défi numéro un ici. Les logiciels de CAO/FAO/IAO doivent rationaliser l'ensemble du flux de travail de conception, de simulation et de fabrication afin de raccourcir le délai global de mise sur le marché », a déclaré Perry. « Les améliorations des capacités matérielles ont certainement aidé, comme les processeurs 64 bits, les multicœurs et le cloud computing, mais il y a quelque chose de plus fondamental. Autodesk et d'autres éditeurs de logiciels continuent de développer des outils de modélisation qui permettent d'importer des modèles clients et de les convertir rapidement en outils utilisables. Ce processus nécessite souvent un certain degré de travail de réparation du modèle pour corriger les défauts dans les données importées."

Les produits de modélisation CAO, tels qu'Autodesk PowerShape, offrent des outils pour empêcher les réparations de causer des retards, a-t-il ajouté. Le logiciel de modélisation le plus performant peut analyser les fichiers CAO importés pour identifier et résoudre (automatiquement) les problèmes susceptibles de compliquer la fabrication en aval, a déclaré Perry, et les outils de modélisation de surface, solide et directe permettent aux fabricants de moules de convertir rapidement les conceptions des clients en outillage.

Une autre tendance majeure est la simulation basée sur la physique, a déclaré Mark Hennebique, responsable du secteur d'activité de simulation d'Autodesk. La simulation permet de « valider » les conceptions avant qu'un bloc d'acier ne soit usiné.

Des logiciels de simulation tels que les outils analytiques d'Autodesk Moldflow peuvent être utilisés dans le processus de développement pour aider à optimiser la fabricabilité de la conception de la pièce et les performances de l'outillage du moule à un stade précoce de la conception, a déclaré Hennebique. « La simulation permet d'essayer et de tester plusieurs conceptions, avec un retour rapide pour confirmer l'impact sur le cycle de moulage et la qualité des pièces. Des variables telles que la position de la porte, l'épaisseur de la paroi, le processus de moulage, la conception du circuit de refroidissement et les propriétés des matériaux peuvent toutes être modifiées avec une rétroaction rapide pour renforcer la confiance que le moule fournira les résultats attendus lors du premier cycle de moulage. »

Dans la dernière version de Moldflow, les utilisateurs ont désormais accès à plus de 10 000 matériaux dans la base de données publique des matériaux, a-t-il déclaré. « Avec un accès à plus de matériaux, les utilisateurs pourront voir l'impact du processus de fabrication sur la forme et la fabricabilité finales de la pièce, ce qui leur donnera la possibilité de choisir la bonne combinaison processus/matériau afin de répondre aux besoins du projet. Les utilisateurs verront également d'autres améliorations de performances, allant de la vitesse du solveur à la vitesse opérationnelle, ce qui facilitera encore plus le passage à une solution. De plus, Moldflow sera livré avec Autodesk Fusion 360, offrant aux utilisateurs un accès à une interopérabilité améliorée et à une capacité CAO/IAO pour itérer sur les conceptions et partager des données, entre autres avantages.

L'émergence de l'impression 3D en tant qu'outil de fabrication offre aux fabricants de moules la possibilité de changer la façon dont les moules sont conçus et fabriqués, a ajouté Perry. « Un bon exemple est l'utilisation de l'impression 3D pour concevoir des moules qui incluent des circuits de refroidissement qui suivent de plus près les formes moulées. Ces circuits de refroidissement conformes permettent de réduire considérablement les temps de cycle de moulage. Selon Perry, les fabricants de moules comme Fado utilisent désormais les logiciels de conception et de fabrication Autodesk pour ajouter un refroidissement conforme à un nombre croissant de leurs moules.

Nouveau module de moule

Une autre nouvelle mise à jour de Vero Software est le VISI 2018 R1 qui introduit un nouveau module Mold Tool basé sur la technologie Assembly-Ng de VISI. Ce module redéveloppé offre une plus grande flexibilité lors de la construction de configurations d'outils de fournisseurs et non standard. Des modèles personnalisables, y compris la gestion des plaques vierges et pré-percées, permettent de créer facilement la disposition des outils et d'améliorer l'édition à n'importe quelle étape de la conception.

"Le nouvel outil de moulage offre un plus grand niveau de flexibilité pour la création d'outils et l'édition avancée. Cela permet des ajustements à n'importe quelle étape de la conception de l'outil. Tous les composants d'assemblage sont automatiquement mis à jour lorsque des ajustements de plaque sont effectués, y compris les données de fabrication des cavités des composants », a déclaré Marco Cafasso, chef de produit VISI chez Vero.

Des améliorations ont été apportées au module de prédiction du gauchissement de l'écoulement plastique afin d'améliorer la précision des résultats pour les polymères techniques complexes. Ces améliorations ont été obtenues par une révision complète des algorithmes de la phase de maintien, a indiqué la société. Les ajustements de calcul de pression et de débit, combinés au nouveau solveur de forme, peuvent réduire les temps de calcul du processus jusqu'à 40 %.

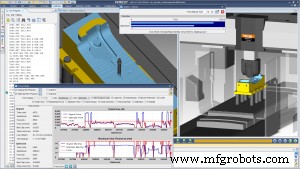

Vérification des simulations

Les concepteurs de moules ont des tolérances serrées, il est donc important d'éviter les petites erreurs et les gouges, a noté Gene Granata, chef de produit Vericut pour CGTech (Irvine, CA). « Les programmes de moulage sont généralement nombreux et volumineux. La vérification hors ligne est donc essentielle pour maintenir les machines en fonctionnement. Les utilisateurs peuvent exécuter des simulations en traitement par lots pour s'assurer que [tous] les programmes CN créeront le moule final que vous attendez d'eux. De plus, avec davantage de méthodes de fabrication disponibles pour créer des moules [usinage, FA, électroérosion par enfonçage, etc.], les logiciels de simulation peuvent fournir des informations précieuses pour aider les ateliers à prévoir les délais de fabrication et à maintenir des taux de production optimaux. »

Les horaires serrés signifient que les fabricants de moules recherchent des moyens de travailler plus rapidement et plus rapidement, a-t-il ajouté. « Vericut Force est un module de programme CN basé sur la physique qui micro-analyse les conditions de coupe et optimise les vitesses d'avance du programme pour obtenir des épaisseurs de copeaux idéales, mais sans dépasser les limites de force de l'outil ou la puissance de la broche de la machine. L'optimisation de la force crée le programme CN le plus efficace possible pour un outil de coupe, un matériau brut et des conditions d'usinage donnés. The result is significant time savings, higher quality parts with better surface finishes, and improved cutting tool and machine life,” he said.

The interest in AM among moldmakers is keen, Granata noted, and the new Vericut Additive Module simulates both additive material deposition and traditional machining capabilities on new hybrid CNC machines. “AM on hybrid machines can make building certain precision molds, and mold repairs, easier and faster. And with additive programming software becoming more capable, we are seeing a new trend:the desire to simulate any manufacturing process, in any order, to obtain the confidence [they will] make the final part that was intended,” Granata said. “Users rely on our software to ensure all NC programs will run correctly, and optimally, on their CNC machines. To do the best job, users [should] choose simulation software that is driven by the same NC code that will drive the machine, thereby ensuring the highest level of verification possible.”

Système de contrôle d'automatisation

- Le rôle de la conception assistée par ordinateur (CAO) dans l'impression 3D

- Comment choisir le meilleur logiciel de CAO de conception de bijoux

- La production de produits sensibles au genre et individualisés avec le fusible 1

- Conception en 3D :logiciel de cintrage et de conception de tubes

- La puissance de la modélisation et de la simulation 3D stimule les innovations en matière de processus de fabrication

- L'automatisation et les robots vont-ils changer le monde ?

- Comment tirer pleinement parti de la CAO dans le processus de fabrication additive

- Logiciel de fabrication assistée par ordinateur (FAO) :processus de base et applications

- Comment l'industrie manufacturière profite-t-elle de la CAO et de la FAO ?