Paramètres pour l'impression 3d avec supports :le guide ultime

Si vous possédez une imprimante 3d et que vous l'avez utilisée au moins une fois dans votre vie, il n'y a pratiquement aucune possibilité que vous ignoriez l'existence de supports. Bien qu'ils soient une caractéristique courante de l'impression 3D, ils sont pour la plupart paramétrés de manière sous-optimale. Cet article vous montrera comment améliorer la qualité des supports mais aussi réduire la nécessité de les ajouter en premier lieu.

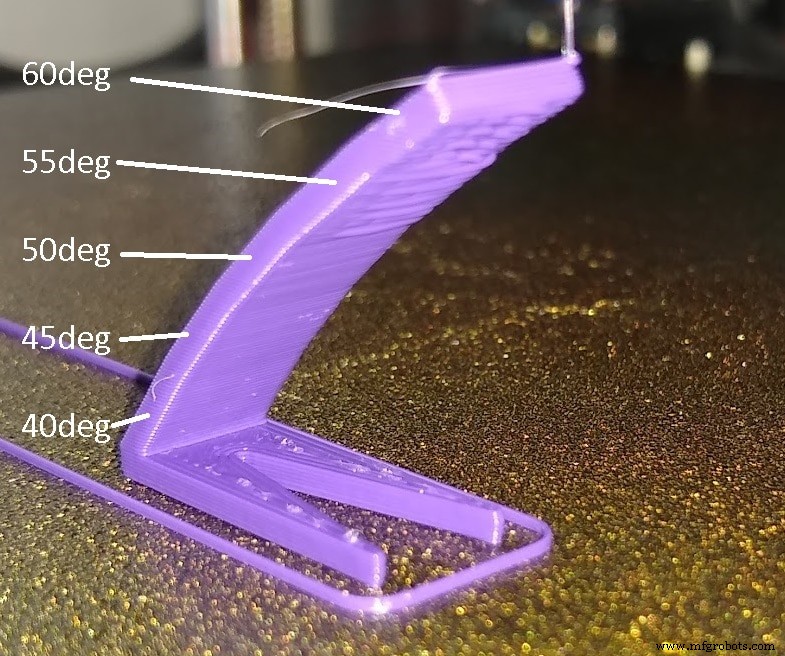

Afin d'obtenir de meilleurs résultats en impression 3D, des supports doivent être ajoutés dans les cas où l'angle de porte-à-faux est supérieur à 45° ou lorsque la distance de pontage entre deux structures dépasse 50 mm. Il convient de noter que ces valeurs sont sous-estimées afin de garantir une impression réussie, mais des améliorations marginales peuvent être obtenues en abaissant la température d'extrusion à son minimum viable, en améliorant le refroidissement de la couche et en réduisant la vitesse de déplacement. Ce faisant, des angles de 60° à 65° et des ponts jusqu'à 150 mm peuvent être obtenus.

Quels sont les supports et quand en avons-nous besoin ?

Lorsque nous imprimons à l'aide d'une imprimante 3d, nous devons connaître en détail le processus suivi par la machine pour donner sa forme à l'objet. Puisque l'objet est fait de plastique fondu qui se superpose couche par couche, il faut toujours se poser la question suivante :

Que se passe-t-il si l'extrudeuse dépose le filament à cet endroit précis, mais qu'il n'y a pas de matériau en dessous ?

Comme l'imprimante 3d se limite uniquement à suivre les commandes que le fichier g-code lui commande, il n'y a aucun moyen de corriger une situation comme celle-ci. Si les paramètres ne sont pas corrects, la machine continuera à imprimer dans les airs, causant (la plupart du temps) que l'impression est ruinée et nous perdons du temps et du matériel.

Pour résoudre ce problème, des supports sont utilisés. Il s'agit d'une structure verticale qui soutient la pièce principale, pour éviter que le filament ne soit extrudé dans l'air. Ces supports sont placés automatiquement par le logiciel slicer à l'aide de différents paramètres que vous pouvez modifier à votre guise. Alternativement, vous pouvez choisir manuellement l'emplacement de chacun d'eux.

Les zones d'un objet qui ont besoin de supports peuvent être des surplombs ou des ponts. Ils ont des paramètres spécifiques à choisir et à modifier pour obtenir la meilleure finition.

Quand avons-nous besoin d'assistance ?

Lorsque vous commencez à vous familiariser avec l'impression 3D, vous devez toujours définir les paramètres les plus conservateurs. De cette façon, vous vous assurez de pouvoir imprimer l'objet sans inconvénients majeurs. Ensuite, à mesure que vous deviendrez plus compétent et plus expérimenté, vous pourrez réduire la quantité ou la densité des supports utilisés.

Nous devons nous rappeler que chaque imprimante est différente et que ce qui fonctionne pour certains peut ne pas fonctionner pour d'autres. Généralement, les limites imposées pour les porte-à-faux sont mesurées en angles (degrés) et en distance (millimètres) pour les ponts.

Que sont les surplombs et les ponts ?

Un porte-à-faux se produit aux points où l'angle de dépouille d'une pièce spécifique est trop grand. En conjonction avec la vitesse d'impression, la température du filament et la hauteur de la couche, les paramètres d'impression peuvent littéralement créer une « falaise » qui fait tomber le filament fondu.

D'autre part, les ponts (comme leur nom l'indique) sont des connexions entre deux points d'une pièce, séparés l'un de l'autre par une certaine distance. L'extrudeuse se déplace dans une direction dans le plan XY fournissant le matériau lors de son déplacement.

À première vue, cela semble être un scénario susceptible de créer des problèmes d'impression, cependant, nous verrons que certains paramètres peuvent être établis qui permettent d'effectuer des ponts de manière satisfaisante, même sans utiliser de supports.

Limites d'angle pour les surplombs en impression 3D et comment les améliorer

Si on regarde cela du point de vue d'une structure, une ligne de filament aura une base de support suffisante si au moins la moitié de sa largeur est supportée par la couche précédente. Cela signifie que pour une largeur de ligne standard de 0,4 mm, au moins 0,2 mm doit être pris en charge sur la couche inférieure.

La seule façon de garantir cela, quelle que soit l'épaisseur de couche utilisée, est de définir un angle de porte-à-faux maximum de 45˚. Cet angle est mesuré à partir d'une ligne verticale imaginaire jusqu'au bord de l'objet. Défini de cette façon, 0 degrés est une pièce verticale et 90 degrés est horizontal (un pont). Ainsi, la trancheuse placera des supports là où l'angle de porte-à-faux est supérieur à 45 ˚.

Il s'agit d'une règle très conservatrice et fonctionnera donc toujours, quels que soient les autres paramètres d'impression. La réalité est que nous pouvons encore améliorer cet angle en ajustant quelques paramètres.

Comment augmenter l'angle des surplombs

En raison du temps ajouté à une impression uniquement à cause des supports requis, nous devrions clairement être intéressés à augmenter l'angle maximum autorisé sans sacrifier la qualité de notre impression. Cela permettra également d'économiser beaucoup de filament gaspillé.

Après avoir modifié les paramètres qui peuvent améliorer la qualité du surplomb de vos impressions, vous devriez essayer d'imprimer ce test de surplomb. En apportant des modifications et des améliorations marginales, vous devriez pouvoir réussir à imprimer des angles de 60° à 65°.

Passons en revue les paramètres que nous pouvons modifier afin d'optimiser nos porte-à-faux !

Réduire la température de l'extrudeuse

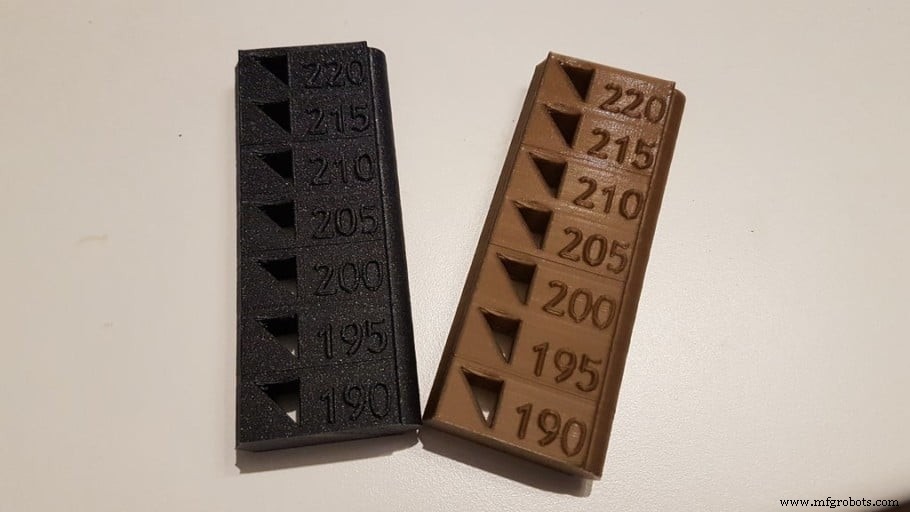

Le filament s'écoule lorsqu'il atteint la température de travail, qui est généralement comprise entre 190 et 220 degrés C° pour le PLA, selon le fabricant, la pigmentation ou la composition du thermoplastique.

Une fois que l'extrudeuse place le plastique à l'endroit souhaité, nous avons besoin qu'il refroidisse pour se raidir. Ainsi, il n'aurait pas le temps de s'égoutter ou de tomber dans la "falaise" qui n'a pas un support suffisant. Lorsque le matériau est trop chaud, il met beaucoup de temps à refroidir, donc la tendance au glissement augmente et la pièce finira par se déformer.

Une façon d'améliorer cela consiste à abaisser la température d'impression au minimum absolu. Pour cela, il existe des soi-disant «tours de température», qui nous permettent de connaître la température optimale avec laquelle travailler chaque matériau. Je recommande toujours d'imprimer une tour chaque fois que nous voulons essayer un nouveau filament.

Ce test est fortement recommandé, car il contient un fichier de code G "prêt à imprimer" avec différentes températures pour différentes sections de couche.

Réduire le débit

Si trop de matière sort de la buse, le refroidissement prendra encore plus de temps, ce paramètre doit donc être réglé correctement. Si vous voyez que les bords de vos pièces dégoulinent trop au lieu de former une ligne régulière et continue, il est temps d'ajuster le débit ou même de vérifier que les étapes de l'extrudeuse sont correctes.

Augmenter le refroidissement

Ce paramètre est essentiel pour réaliser de bonnes terminaisons dans des porte-à-faux très prononcés. L'utilisation d'un bon ventilateur de couche est une priorité lors de l'impression de pièces complexes. Il se compose d'une turbine (ventilateur brushless) qui souffle un grand débit d'air froid directement à la sortie de la buse. Cela aide à refroidir le filament et à le rigidifier. Ce faisant, les parois extérieures de l'objet auront tendance à conserver la forme qu'il est censé avoir.

Vous remarquerez peut-être également qu'un côté de l'impression présente des détails plus hauts et meilleurs que l'autre partie. Cela peut très bien être dû au fait qu'un côté reçoit directement l'air du ventilateur de couche tandis que l'autre est bloqué par l'objet lui-même. Dans de tels cas, orientez l'objet de manière à ce que les détails les plus cruciaux de l'impression soient en contact direct avec le flux d'air du ventilateur de calque.

Limites de distance du pontage dans l'impression 3D et comment les améliorer

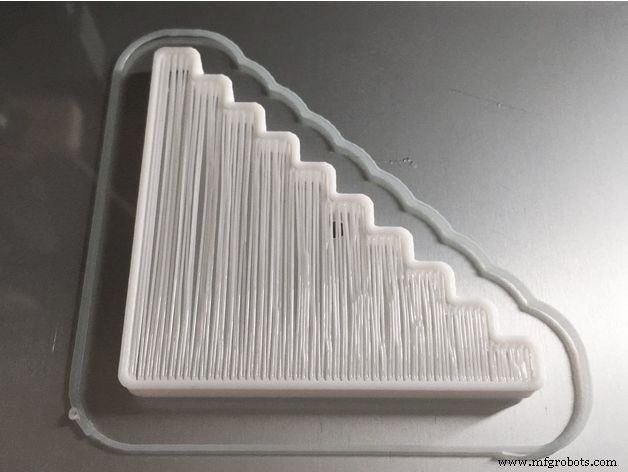

Comme le filament est extrudé par la buse pendant les mouvements spécifiés par le G-Code, le fil en plastique peut avoir tendance à s'effondrer sous son propre poids lorsqu'il essaie d'imprimer un grand pont entre deux structures.

Cela formera une courbe descendante si la distance entre les deux points d'appui dépasse une certaine valeur. Pour connaître les capacités et les limites d'une imprimante 3d, des tests spécifiques sont effectués qui génèrent des ponts de plus en plus longs dans un même fichier STL. Vous pouvez commencer par imprimer ce test de transition à partir de Thingiverse (image ci-dessus).

Ces tests permettent non seulement de connaître la capacité de notre imprimante mais aussi de faire varier les paramètres d'impression afin d'améliorer la qualité de nos bridges. Pour cela, vous devez modifier un paramètre à la fois et réimprimer le test afin d'isoler l'effet de la modification marginale.

Un paramètre primordial lors de l'impression de ponts est, encore une fois, la température d'extrusion. La vitesse à laquelle le matériau se refroidit dans l'air est directement liée à la qualité du pont.

Si votre imprimante n'a pas de ventilateur de couche installé, je vous recommande d'en obtenir un et de l'ajouter au hotend. Les meilleurs résultats sont obtenus avec un ventilateur à couches de type Blower, réglé à 100% de sa capacité. La buse doit laisser passer l'air et ne pas être un obstacle.

Il doit également être orienté vers le filament, et non vers la buse, car cela le refroidirait et poserait des problèmes de température. Mon ventilateur soufflant préféré est le 5015. Il est à la fois très bon marché et incroyablement efficace.

Si vous utilisez un ventilateur de couche pour la première fois, c'est une bonne idée d'ajuster le système de contrôle PID de votre extrudeuse. Il existe de nombreux didacticiels vidéo sur YouTube qui expliquent comment procéder.

Une fois que vous parvenez à configurer votre imprimante 3d pour imprimer les ponts et les surplombs de manière satisfaisante, vous pouvez toujours tomber sur des ponts trop grands. Dans ces cas, les supports sont un dernier recours pratique qui résoudra automatiquement notre problème. Nous allons apprendre à configurer les supports dans Cura Slicer, mais les autres trancheurs ont des options similaires à définir.

Meilleurs paramètres pour l'impression 3d avec supports

Pour commencer, nous devons sélectionner les endroits de la pièce où nous voulons que les supports soient réalisés. Le "partout L'option ” peut également placer des supports à l'intérieur de l'objet, ce qui peut être excessif dans certains cas ou complètement nécessaire dans d'autres. Cela dépendra de la conception de l'objet.

Type de structure de support

Cette option permet de déterminer la structure des supports. "Grille », par exemple, générera des appuis plus solides qui n'ont aucun risque de tomber même lorsqu'ils sont très longs. En revanche, ils sont beaucoup plus difficiles à retirer et augmentent considérablement le temps d'impression (et la consommation de filament).

"Lignes ” est une option beaucoup plus rapide, car elle consiste en une structure formée de fines lignes de filament les unes sur les autres. Le principal inconvénient de ce type de supports est que, du fait qu'ils sont par définition très fins, ils ont également tendance à s'incliner ou à s'effriter lorsque la structure est plus haute.

C'est en de rares occasions que vous devez imprimer avec une structure en grille car un motif de lignes sera presque toujours plus que suffisant et vous fera gagner du temps et du filament.

Angle de surplomb pour le support

Comme nous l'avons mentionné précédemment, les objets qui contiennent des saillies constituées d'angles supérieurs à celui établi dans ce paramètre seront renforcés avec des supports. Cette valeur ressortira du test du porte-à-faux. Si vous ne l'avez pas déjà fait, définissez 45 comme angle maximum en tant que valeur temporaire et à sécurité intégrée.

Montant de remplissage

Ce paramètre est exprimé en pourcentage et établit la densité du matériau qui formera le support. Dans le cas des « lignes », plus cette valeur est élevée, plus les lignes seront proches les unes des autres. Commencez avec au moins 25 % les premières fois. Si vous remarquez que la qualité de sortie est maintenue, essayez de diminuer légèrement cette valeur. En règle générale, la valeur optimale doit se situer entre 25 % (maximum) et 10 % (minimum).

Distance X / Y

Etablit la distance entre la pièce et le support, dans l'axe horizontal (plan du calque). Plus cette valeur est petite, mieux le support fonctionnera, mais il adhèrera également à l'objet, ce qui le rendra difficile à retirer. Une valeur recommandée est de 0,6 mm.

Distance Z

Indique la séparation entre le support et la pièce, dans le sens vertical. Une bonne valeur est de 0,2 mm car elle permet de retirer facilement le support et sans affecter la qualité de la pièce.

Si nous ne laissons pas d'espace entre la pièce et le support, le support et le modèle deviendront une seule pièce. Cela laissera des marques désagréables sur l'objet lors de la tentative de retrait des supports.

Au fur et à mesure que vous gagnez en expérience, vous pouvez augmenter les distances entre l'objet et le support, afin de pouvoir les supprimer facilement une fois l'impression terminée.

Multi-extrusion et supports

Certaines imprimantes 3d ont deux extrudeuses, qui peuvent être configurées pour imprimer deux pièces en même temps ou pour que l'une d'elles fabrique la pièce pendant que la deuxième extrudeuse imprime les supports. L'avantage le plus important est que le fait d'avoir une deuxième extrudeuse nous permet d'imprimer les supports avec un matériau soluble dans l'eau. Un filament avec cette propriété pratique est le PVA.

Le PVA nous permet de simplement tremper la pièce dans l'eau et d'obtenir une bonne finition, quelle que soit la proximité des supports par rapport à la pièce. Comme inconvénient, je dois mentionner que le prix du PVA a tendance à être assez élevé.

Un autre filament utilisé pour les supports est le HIPS, qui est soluble dans le d-limonène (un dérivé d'agrumes couramment utilisé comme insecticide). Il est moins cher que le PVA, mais nécessite un surcoût de solvant.

Impression 3d avec supports d'arbres

"Supports d'arborescence » sont ainsi nommés en raison de leur forme. Ils commencent comme un tronc qui se ramifie en s'élevant le long de l'axe Z. Ces branches entrent en contact avec la pièce en un tout petit point, placé au point le mieux situé pour maintenir la structure de l'objet.

Certaines trancheuses, comme Cura, ont la possibilité d'utiliser ces supports. Pour activer cette option, cliquez sur l'engrenage de configuration et sélectionnez "Expérimental ” -> “Soutien arborescent ".

Les programmes de modélisation, tels que Meshmixer, permettent de générer les supports d'arbres dans le fichier STL afin que vous n'ayez qu'à découper l'objet sans vous soucier de la configuration du support.

Avantages et inconvénients des supports d'arbres

Le principal avantage de ces supports est qu'ils n'entrent en contact qu'en un seul point du modèle, au lieu de le faire en ligne comme c'est le cas avec les supports traditionnels. Cela rend la finition de surface de l'objet beaucoup plus lisse après le processus de suppression.

Un autre avantage est que "l'arbre" reste éloigné de la pièce sur les zones où les supports ne sont pas nécessaires. Ceci est particulièrement pratique lors de l'impression de modèles organiques tels que des personnes ou des animaux.

Le principal inconvénient des supports d'arbres est qu'ils ne sont pas indiqués pour les ponts ou les grands porte-à-faux, car ils ne peuvent pas supporter correctement les plans tels que les supports de lignes ou de grilles. De plus, ils sont beaucoup plus lents et nécessitent un temps de découpage très long.

Consultez notre section de produits recommandés

Nous avons créé une section de produits recommandés qui vous permettra d'éliminer les conjectures et de réduire le temps passé à rechercher quelle imprimante, filament ou mises à niveau obtenir, car nous savons que cela peut être une tâche très ardue et qui entraîne généralement beaucoup de confusion. .

Nous avons sélectionné une poignée d'imprimantes 3D que nous considérons comme bonnes pour les débutants comme pour les intermédiaires, et même les experts, facilitant la décision, et les filaments, ainsi que les mises à niveau répertoriées, ont tous été testés par nos soins et soigneusement sélectionnés. , vous savez donc que celui que vous choisirez fonctionnera comme prévu.

impression en 3D

- Structures de support pour l'impression 3D avec du métal — une approche plus simple

- Un petit guide de l'impression 3D avec le jet de reliure

- ULTEM &PEEK :le guide ultime des matériaux d'impression 3D hautes performances

- Impression 3D en interne vs sous-traitance :le guide définitif

- Impression du fusible 1 avec le fusible 1

- Guide d'achat ultime pour l'achat d'une machine de découpe numérique

- Le guide complet de l'impression 3D

- Ultiboard – Le guide ultime pour les débutants

- Protocole de communication Bluetooth – Le guide de protocole ultime pour les apprenants