ULTEM &PEEK :le guide ultime des matériaux d'impression 3D hautes performances

Thermoplastiques hautes performances , tels que PEI, PAEK et PPSU sont de plus en plus demandés pour des applications de fabrication de qualité industrielle.

Dans le domaine de la fabrication additive, Fused Deposition Modeling (FDM) est la technologie la plus couramment utilisée pour l'impression 3D avec PEI, PAEK et PPSU, avec ces thermoplastiques utilisés sous forme de filaments.

Dans le tutoriel d'aujourd'hui, nous allons explorer le processus d'impression 3D avec des thermoplastiques hautes performances, y compris les avantages et les inconvénients, applications et les principales exigences d'impression 3D lorsque vous travaillez avec ce type de matériaux.

Pourquoi utiliser des thermoplastiques hautes performances ?

Les thermoplastiques hautes performances sont uniques parmi les autres plastiques d'impression 3D (y compris le PLA et l'ABS) grâce à leurs excellentes propriétés mécaniques, qui les rendent adaptés aux applications d'ingénierie. Force, durabilité, résistance à la chaleur et aux produits chimiques ne sont que quelques-unes des propriétés qui font de cette famille de thermoplastiques des matériaux très recherchés pour une gamme d'applications industrielles.

Les matériaux

PEI (ou ULTEM)

Polyétherimide (PEI) est un thermoplastique technique haute performance de couleur ambrée ou transparente. Vous connaissez peut-être mieux le terme ULTEM , car il s'agit du nom commercial de la seule marque de filaments PEI actuellement disponible sur le marché.

ULTEM se décline en deux qualités principales :ULTEM 9085 et ULTEM 1010 — bien que Sabic, le développeur de matériaux derrière ULTEM, ait également récemment introduit deux nouveaux matériaux PEI hautes performances basés sur ULTEM 1010.

Jetons un coup d'œil aux avantages de ULTEM 9085 et ULTEM 1010.

ULTEM 9085 :les avantages

ULTEM 9085 :les avantages

- Par nature ignifuge : Le matériau est conforme à la FST et certifié pour les composants d'avion.

- Rapport résistance/poids élevé : Les pièces imprimées en 3D avec ULTEM 9085 peuvent être beaucoup plus légères que certaines pièces métalliques (par exemple l'aluminium) tout en offrant une résistance aux chocs comparable. Ceci est particulièrement avantageux pour les industries comme l'aérospatiale où le poids d'un avion est directement corrélé à la quantité de carburant consommée.

- Haute résistance thermique : ULTEM 9085 a une température de déflexion thermique de 167°C.

- Résistance chimique : ULTEM 9085 est résistant à une large gamme de produits chimiques, tels que les fluides automobiles, les solutions aqueuses et les alcools.

Applications

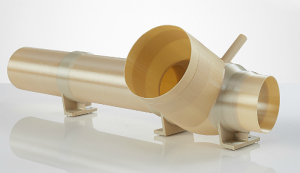

Les propriétés de l'ULTEM 9085 en font un produit idéal pour les applications aérospatiales et automobiles , fournissant des pièces hautes performances et une alternative légère au métal. L'ULTEM 9085 peut être utilisé pour imprimer en 3D des composants intérieurs, des conduits ou des boîtiers électriques pour les avions et les véhicules terrestres, par exemple. Le groupe français de conception et de fabrication d'avions, Latécoère, utilise l'ULTEM 9085 pour produire des prototypes fonctionnels, des outils personnalisés et des composants de boîtier de conduit d'air de manière additive. Grâce à l'ULTEM 9085, l'entreprise est en mesure de produire des outils personnalisés 50 % plus légers.

Paramètres d'impression recommandés :

Température de l'extrudeuse : 350 - 380 °C (extrudeuse entièrement métallique)

Température du lit d'impression : 140 – 160°C

Couvre-lit imprimé : Recommandé (ruban Kapton, FR4 légèrement poncé ou panneau Perf)

Boîtier chauffant : Obligatoire :ULTEM s'imprime mieux dans un environnement de construction chaud à chaud

Vitesse d'impression : le point de départ est 20-30mm/

ULTEM 1010 :les avantages

- Haute résistance à la traction :ULTEM 1010 a la résistance à la traction la plus élevée parmi tous les filaments FDM, résultant en des pièces solides et durables.

- Haute stabilité thermique : Le matériau a une excellente stabilité thermique et résistance à la chaleur, et peut également résister à la stérilisation à la vapeur (autoclavage).

- Biocompatible (Certifications ISO 10993/USP Classe VI).

- Autre : Le seul matériau FDM avec une certification de contact alimentaire NSF 51.

Applications

Grâce à sa haute résistance et sa stabilité thermique, ULTEM 1010 peut être utilisé dans les applications aérospatiales hors cabine (par exemple, des conduits, des clips et des composants semi-structuraux) ainsi que des applications automobiles.

Ses certifications de contact alimentaire et de biocompatibilité font de l'ULTEM 1010 une excellente option pour des applications telles que les outils de production alimentaire et les dispositifs médicaux personnalisés tels que les appareils, les guides chirurgicaux et les plateaux personnalisés.

Paramètres d'impression recommandés :

Température de l'extrudeuse : 370 - 390 °C (extrudeuse entièrement métallique)

Température du lit d'impression : 120 – 160°C

Couvre-lit imprimé : Recommandé (ruban Kapton, FR4 légèrement poncé ou panneau Perf)

Boîtier chauffant : Obligatoire, ULTEM imprime mieux dans un environnement de construction chaud à chaud

Vitesse d'impression : le point de départ est de 20-30 mm/s

PAEK

Polyaryléthercétone (PAEK) est une famille de thermoplastiques avec une stabilité à haute température et une grande résistance mécanique. Polyéther éther cétone (PEEK) et polyéthercétonecétone (PEKK) sont les deux thermoplastiques qui font partie de la famille PAEK.

PEEK :les avantages

- Haute résistance thermique : Le PEEK peut résister à des températures extrêmes allant jusqu'à 260 °C.

- Excellent rapport résistance/poids : De plus, le PEEK est résistant à l'abrasion

- Grande résistance chimique :Le PEEK peut résister à une gamme de solvants, d'acides et de bases.

- Autre : Peut être exposé à des procédures de stérilisation telles que l'autoclavage.

Applications

Avec ses propriétés mécaniques, chimiques et thermiques uniques, le PEEK est largement applicable dans une variété d'industries. Dans certaines applications, il peut même remplacer certains métaux, allégeant un composant tout en présentant des propriétés comparables. En 2015, Airbus Helicopters a remplacé l'aluminium de la garniture de porte de son avion A350 XWB par du PEEK, ce qui a permis une réduction de poids de 40 % et une fonctionnalité améliorée.

En plus des composants d'avion légers, le PEEK est également bien adapté pour l'impression 3D de pièces automobiles telles que des roulements et des pièces de piston, et des prothèses personnalisées.

Paramètres d'imprimante recommandés :

Température de l'extrudeuse : 360-450°C (extrudeuse entièrement métallique)

Température du lit d'impression : min. 120°C

Couvre-lit imprimé : Recommandé (ruban Kapton)

Boîtier chauffant : Température requise et recommandée 70 – 150°C

Vitesse d'impression : 10-50 mm/s pour une hauteur de couche de 0,2 mm

PEKK :les avantages

- Force : Grande force, ténacité et résistance à l'usure

- Haute résistance à la chaleur et aux produits chimiques

Applications

PEKK est particulièrement adapté aux composants d'avions qui sont exposés au carburéacteur, à l'huile et aux fluides hydrauliques, grâce à sa haute résistance chimique. Une autre application utilise PEKK pour produire des pièces d'engins spatiaux qui nécessitent un faible dégazage et des pièces industrielles résistantes aux produits chimiques.

Un exemple concret est celui des capsules de passagers Starliner de Boeing, conçues pour transporter les astronautes de la NASA vers et depuis la station spatiale. . Les capsules intègrent plus de 500 pièces PEKK imprimées en 3D par Oxford Performance Materials. Les composants PEKK imprimés en 3D seraient près de 60 % plus rentables que leurs homologues fabriqués traditionnellement.

Paramètres d'impression recommandés :

Température de l'extrudeuse : 345 - 375 °C (extrudeuse entièrement métallique)

Température du lit d'impression : 120 – 140°C

Couvre-lit imprimé : Recommandé (ruban Kapton)

Boîtier chauffant : Température requise et recommandée 70 – 150°C

Vitesse d'impression : 20-50 mm/s pour une hauteur de couche de 0,2 mm

PPSU (PPSF)

Polyphénylsulfone (PPSU) est l'un des thermoplastiques d'impression 3D les plus résistants pour les applications d'ingénierie.

PPSU :les avantages

- Haute résistance chimique et thermique : La température de déviation thermique est de 205 °C et le matériau est idéal pour les applications où les pièces doivent résister à des charges élevées et sont exposées à des produits chimiques

- Fort et durable

- Autre : Le PPSU a une haute résistance aux rayonnements gamma et est capable de stérilisation (y compris le gaz EtO, l'autoclavage à la vapeur, le plasma, la chaleur sèche et la stérilisation à froid).

Applications

Le PPSU est un matériau polyvalent, avec des applications allant de l'automobile au médical. Sa résistance à la stérilisation à la vapeur en fait une bonne option pour l'impression 3D d'outils médicaux, par exemple. Un autre cas d'utilisation est celui des moules d'injection à faible volume, en raison de la résistance du PPSU aux températures élevées. D'autres applications pour PPSU incluent les composants automobiles sous le capot et les boîtiers électroniques.

Paramètres d'imprimante recommandés :

- Température de l'extrudeuse : 360 - 390°C (extrudeuse tout métal)

- Température du lit d'impression : 140 – 160°C°C

- Couvre-lit imprimé : Recommandé (ruban Kapton)

- Enclos chauffé : Obligatoire

- Vitesse d'impression : le point de départ est de 1000 mm/min

Les limites des thermoplastiques hautes performances

Les deux principales limites des matériaux haute performance abordés dans cet article sont 1) les coûts élevés et 2) le haut niveau d'expertise requis pour obtenir des résultats d'impression réussis. De plus, il existe un nombre limité d'imprimantes 3D FDM sur le marché capables de gérer ces matériaux à haute température. Il convient également de noter que de nombreux thermoplastiques hautes performances (PEKK et PEEK) nécessiteront une certaine forme de post-traitement, tel qu'un recuit, pour s'assurer qu'ils sont correctement cristallisés.

Pour résumer

Dans l'ensemble, les thermoplastiques hautes performances sont un domaine en pleine croissance de la recherche sur les matériaux. Chacun des thermoplastiques que nous avons abordés dans cet article a des propriétés uniques, ce qui en fait, dans de nombreux cas, une alternative rentable aux alliages métalliques. En fin de compte, cela peut en faire une alternative encore meilleure à certains métaux, ouvrant des opportunités pour des solutions légères et rentables.

Au fur et à mesure que de plus en plus de fabricants de matériaux entreront sur le marché, nous verrons également le prix de ces thermoplastiques chuter , ce qui leur permet d'être utilisés dans un éventail d'applications encore plus large. L'avenir de l'impression 3D avec des thermoplastiques hautes performances est donc certainement prometteur.

Plus comme ceci :

Impression 3D avec ABS :tout ce que vous devez savoir

Impression 3D PLA :le guide définitif

impression en 3D

- Scalmalloy :le dernier matériau hautes performances pour l'impression 3D sur métal

- Impression 3D en interne vs sous-traitance :le guide définitif

- Le guide complet de l'impression 3D

- Impression 3D de matériaux composites :un guide d'introduction

- Qu'est-ce que l'AIaaS ? Le guide ultime de l'IA en tant que service

- Le guide ultime des différents types de raccords

- Le guide ultime des pièces SEW Eurodrive

- Guide de sélection des matériaux d'impression 3D

- Les meilleurs matériaux flexibles pour l'impression 3D