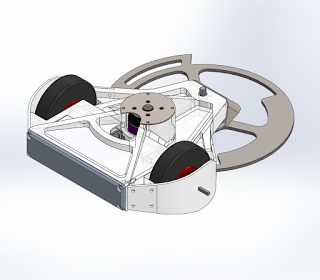

DDTv3 :le robot de combat en nylon et kevlar imprimé en 3D

DDTv3 :Le robot de combat en nylon-kevlar imprimé en 3D

Je n'ai pas eu l'occasion de rédiger le rapport de l'événement Bot Blast 2015 plus tôt cette année en juillet, mais si je le faisais, je n'aurais pas grand-chose à dire. Ni le DDT ni Silent Spring ne se sont très bien comportés et se sont élevés à un total de W-L de 2-4. De plus, le cadre de DDT était fait pour et j'ai vu cette opportunité de revisiter certains des principes de conception que j'avais vantés l'année dernière, tels que le "divertissement avec les grosses armes" et "l'entraînement indirect". Ces concepts sont bons pour la valeur du divertissement et la fiabilité à long terme, mais ne sont pas nécessairement la clé pour gagner des combats. Avec un peu d'apparition à la télévision, j'avais une cible sur le dos et de nombreux constructeurs aimeraient avoir la chance de faire leurs preuves contre l'un des constructeurs de robots « de la crème de la crème » tels que décrits par les fondateurs de Battlebots. Cela ne me dérange pas du tout, mais si c'est le cas, je ferais mieux d'être à la hauteur du battage médiatique. Et donc en commençant par DDT, je ferai évoluer chaque robot de ma flotte.

Un nouveau design

Récemment, Charles a acheté une imprimante 3D Mark One à la société Mark Forged. Cette imprimante est unique car elle a la capacité d'intégrer des brins de fibre CONTINUS (fibre de verre, kevlar, fibre de carbone) dans chaque couche de son impression. Bien qu'il ne puisse pas placer de fibre dans l'axe de construction vertical, il s'agit d'une amélioration monumentale de la résistance à la traction.

De plus, il imprime du nylon comme matériau de base, qui est mécaniquement supérieur à l'ABS dans notre application. Pour démontrer davantage les capacités et les applications de leur technologie, j'ai choisi d'imprimer le DDT sous la forme d'un monocoque nylon-kevlar.

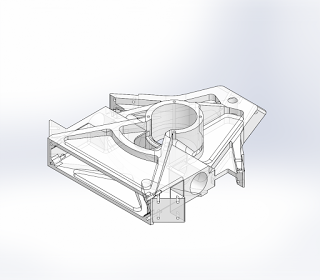

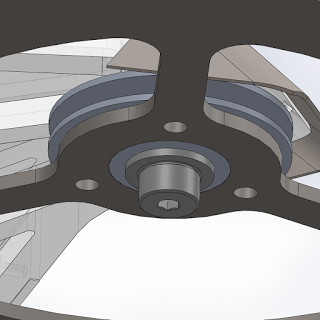

La conception d'un cadre monocoque est un peu difficile car de nombreux détails sur les pièces, leurs connexions et leur ordre d'assemblage doivent être connus à l'avance. La CAO est devenue un outil précieux dans ce processus; chaque pièce a été modélisée avec des détails atroces et un ordre d'assemblage détaillé a été développé pour la baie des composants arrière.

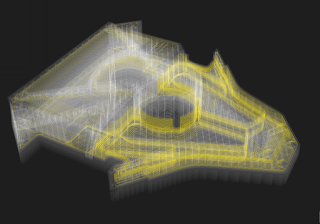

Je me rends bien compte que cette conception n'est pas optimale pour l'impression 3D et je peux peut-être expliquer dans un autre article si les gens sont intéressés. Le raisonnement pour la conception des fermes était des ajouts pour raidir les éléments longs ou minces. Une meilleure conception aurait rendu le robot plus bloc mais aurait été esthétiquement ennuyeux à mon avis.

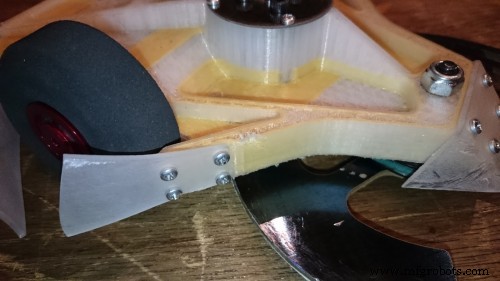

Le DDT a conservé sa forme unique et sa marque de fabrique de "lame énorme", mais avec quelques modifications. Premièrement, la taille de la lame a été réduite à 6″ (au lieu de 6,5″). Cette décision a été prise pour libérer du poids à allouer ailleurs, en particulier les nervures des pales. J'ai fait fabriquer deux lames pour DDT v2 et les deux étaient horriblement pliées après environ un an de service. La conception plus récente des lames a renforcé les sections d'environ 1,5 fois et était toujours plus légère que les anciennes lames.

Deuxièmement, plus d'armure a été ajoutée au corps. Cette décision a été prise après le nombre de coups sur les poulies et les roues. Les parties du cadre seraient globalement épaissies et une armure latérale serait incluse.

Troisièmement, l'entraînement indirect a été abandonné au profit d'un entraînement direct à 22:1 Silver Sparks avec des roues en mousse moelleuses. Les petits micro-moteurs à engrenages en laiton se sont avérés peu fiables et les rapports que j'utilisais étaient loin d'être modérés pour être maniables. Le DDT d'origine utilisait des boîtes de vitesses d'environ 20:1 et avait une mobilité supérieure.

Enfin, le matériau de la lame a été changé. Cette fois, je voulais utiliser des matériaux prédurs car mes tentatives de durcissement étaient médiocres. Les lames standard de 6 pouces étaient à jet d'eau en acier à ressort dur 60C 1075/74. Un autre jeu de lames a été conçu pour des types d'adversaires spécifiques. Ceux-ci étaient également fabriqués à partir de différents matériaux et avaient des géométries différentes.

Fabrication

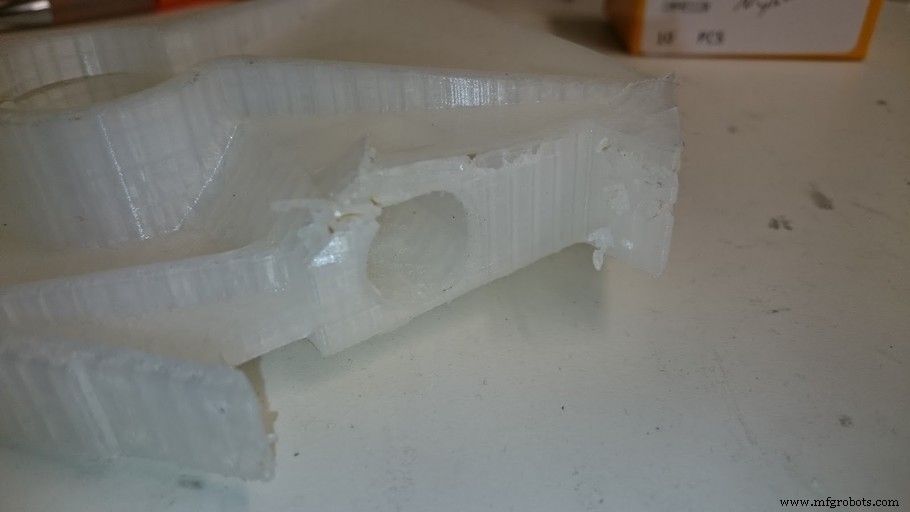

Le cadre a pris près de 36 heures à imprimer ! L'imprimante est actuellement certes lente, notamment avec l'ajout de fibre. Alors que le cadre aurait certainement pu utiliser plus de fibres, j'ai décidé d'optimiser pour plus de "hauteur" de fibre que de profondeur et donc toutes les couches avaient de la fibre, mais seules certaines couches avaient des couches complètes.

Le cadre avait besoin d'un peu de nettoyage pour permettre le bon ajustement des pièces. Toutes les caractéristiques de contre-dépouille ont été finies avec un outil de ponçage rotatif pour nettoyer les zones où les structures de support ont été placées. Cela était essentiel pour les moteurs d'entraînement, les trous de vis et les autres composants à placer.

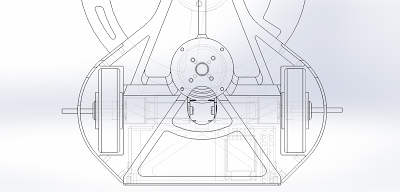

L'électronique critique a été emballée dans un petit cube que j'ai conçu en utilisant mes compétences de niveau expert en tetris. Ce petit cube contient un récepteur Orange RX, un Turnigy Plush 10 ESC pour l'arme et deux contrôleurs de moteur Vex 29 pour chaque moteur à étincelle.

Le cube électronique est destiné à s'insérer dans le cadre comme tel.

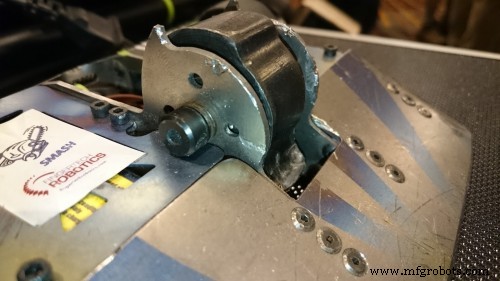

Le moteur a été recyclé à partir de la v2 et le robot a été câblé. Aucun interrupteur d'alimentation dédié n'a été utilisé car j'ai eu de la malchance avec les interrupteurs Fingertech ces derniers temps et je me sentais sceptique; au lieu de cela, j'ai choisi d'utiliser une connexion directe à la batterie.

L'interface de la lame et de la poulie a également été modifiée. Au lieu de placer le roulement directement dans l'alésage de la pale comme précédemment, les deux roulements seraient placés dans le moyeu et la pale serait boulonnée à la poulie. Un élément rond sur la poulie accouplerait la lame de manière concentrique avec la poulie. Cette méthode est meilleure car elle permet d'échanger les lames sans démonter l'ensemble de l'arbre, elle réduit le désalignement car l'inclinaison ne dépend plus de l'alignement de la lame et de la poulie, et elle réduit le choc des roulements en plaçant un plus doux milieu entre le diamètre extérieur du roulement et la lame.

Enfin, l'armure latérale a été conçue pour s'adapter à l'enveloppe autour des côtés. Ceux-ci ont été découpés dans du polycarbonate 0,0625 qui est à la fois résistant et flexible. Cependant, à cette courte longueur et épaisseur, les côtés étaient difficiles à mettre et fortement préchargés. Je n'ai pas particulièrement de grands espoirs pour ceux-ci; par anticipation, j'ai fait plusieurs copies.

Le poids final était de 15,5 oz ! Un poids très confortable et une certaine marge de manœuvre pour s'améliorer.

Performances préliminaires

Le DDT a eu l'occasion de casser un certain nombre d'articles. Cependant, aucun d'entre eux ne pesait une livre. Pourtant, ces tests ont démontré des dommages remarquables à l'UHMW, à l'aluminium et même à d'autres pièces en nylon imprimées en 3D. Je ne pouvais pas penser à une meilleure façon d'envoyer le cadre v2 de manière permanente !

Microbattles Dragon Con 2015

Les débuts de DDT v3 ont eu lieu à la Dragon Con 2015 où il a disputé quatre matchs et remporté 3 victoires, 1 défaite. Je suis extrêmement satisfait de ses performances et de la résilience du cadre imprimé. Je m'attendais à moitié à ce que l'alésage de la tige de l'arme s'ouvre après tant de coups (y compris les coups sur les murs de l'arène), mais cela reste aussi vrai que lors de sa fabrication, probablement en partie à cause du lourd remplissage de kevlar autour des dimensions critiques. Les combats du DDT sont intégrés ci-dessous. J'ai eu beaucoup de chance de ne pas sortir de la fosse à plusieurs reprises, mais malheureusement, ma chance a tourné lorsqu'un coup solide sur Algos a envoyé DDT voler dans la fosse.

Le DDT a subi des dommages de Green Reaper lorsqu'il a grimpé sur la lame et a commencé à mâcher le cadre. J'ai été surpris de voir que peu de dégâts avaient été causés, mais seulement parce que ma lame l'empêchait de pousser dans le cadre, sinon plus de dégâts auraient sûrement été causés; une partie de la fibre est exposée, ce qui signifie qu'il a une profondeur d'environ 0,6 mm. Les deux garde-roues ont explosé contre Algos mais j'ai pu laisser une belle marque dans son Ti d'épaisseur 0,0625 avant de m'envoler.

Je veux trouver plus d'opportunités pour que le DDT défie d'autres poids fourmis. Il y a deux compétitions qui approchent en octobre; Je ferai de mon mieux pour y amener du DDT. Restez à l'écoute !

impression en 3D