Évolution du marché du matériel d'impression 3D en 2020

Plus tôt cette année, l'AMFG a publié son deuxième Rapport sur le paysage de la fabrication additive 2020 , en examinant les principaux acteurs du marché et les principales tendances qui façonnent l'industrie. Aujourd'hui, nous lançons une série d'articles qui approfondissent chaque segment de l'écosystème de la fabrication additive (FA), en commençant par le matériel.

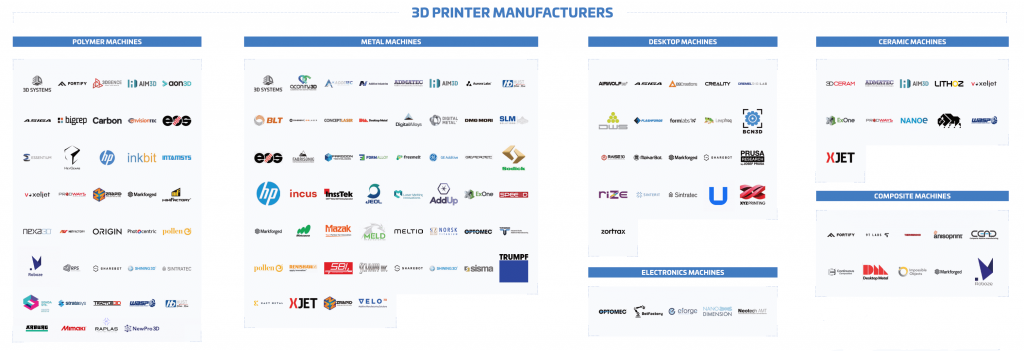

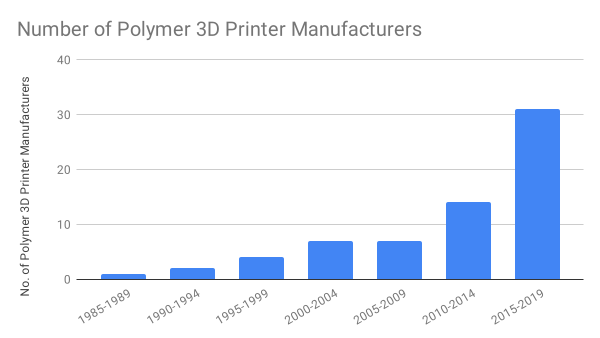

En 2020, les fabricants de matériel informatique représentent plus de la moitié du paysage de la FA, et un grand nombre d'entre eux ont rejoint l'industrie au cours de la dernière décennie.

Avec l'afflux de nouvelles entreprises, ces dernières années ont vu une évolution rapide des imprimantes 3D, car elles deviennent plus rapides, plus fiables et plus capables de produire.

Ci-dessous, nous retraçons certains des développements et tendances les plus importants qui façonnent le marché du matériel d'impression 3D.

Consultez les autres articles traités dans cette série :

L'évolution du marché des matériaux d'impression 3D :tendances et opportunités

Logiciel d'impression 3D :Atteindre une véritable production numérique

Post-traitement pour l'impression 3D industrielle :tendances clés à connaître

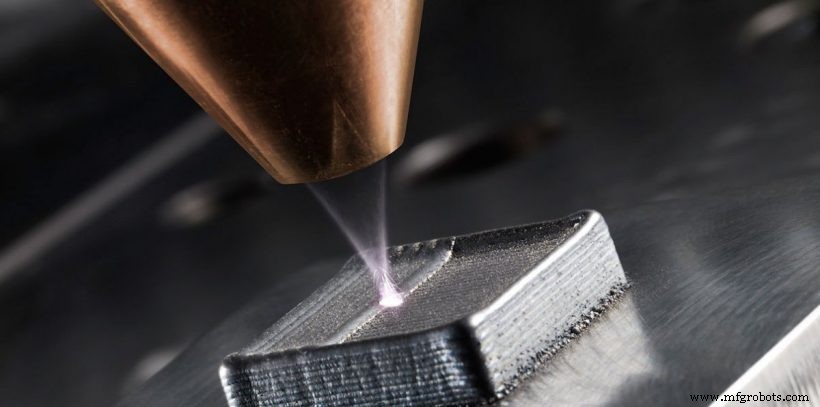

Matériel d'impression 3D en métal

Le marché de la quincaillerie métallique est sans doute l'un des segments de l'impression 3D à la croissance la plus rapide. Le cabinet de recherche CONTEXT estime que les livraisons d'imprimantes 3D métalliques connaîtront des taux de croissance en volume unitaire de plus de 49 pour cent d'une année sur l'autre.

Le segment du matériel AM en métal devrait également créer une opportunité de revenus de près de 4 milliards de dollars, selon un récent rapport du cabinet d'analystes du secteur, SmarTech Analysis.

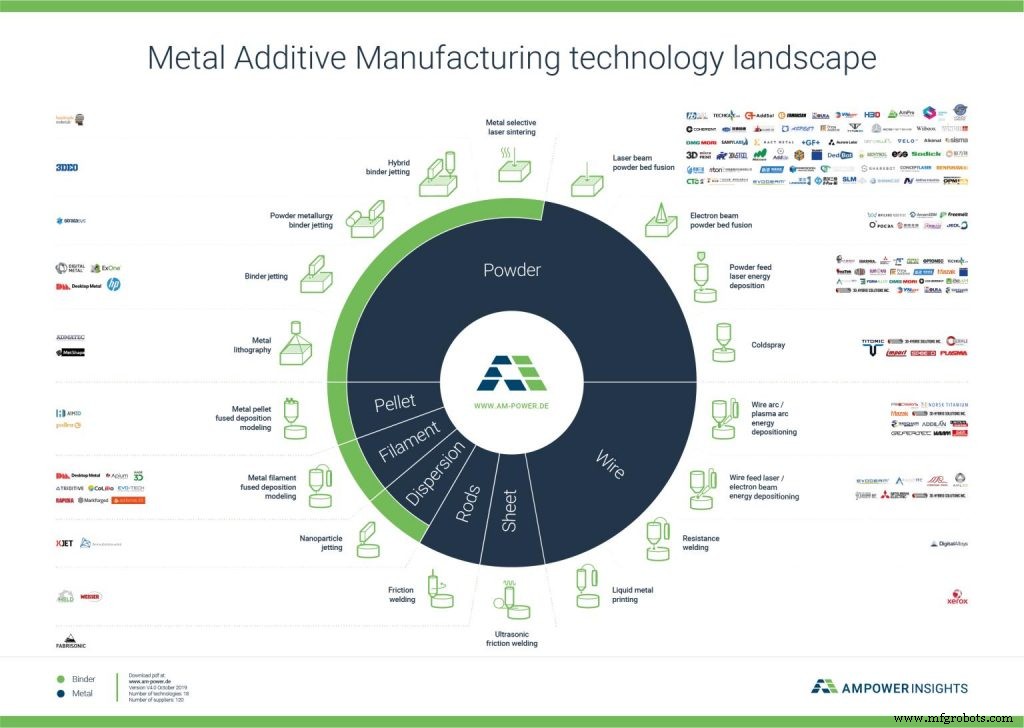

En 2020, le Le marché de l'impression 3D métal est extrêmement diversifié, avec jusqu'à 18 technologies différentes qui le façonnent, comme le rapporte AMPOWER.

Parmi ces technologies, la famille Powder Bed Fusion (PBF) joue le rôle le plus important dans la FA métallique, représentant 80 % de toutes les installations de systèmes FA métalliques dans le monde. La famille PBF englobe les technologies à base de laser et à base de faisceau d'électrons.

Le marché du matériel PBF est divisé entre quelques sociétés établies, dont EOS, Renishaw, 3D Systems, SLM Solutions, Trumpf et GE.

GE, en particulier, se distingue par sa diversification unique de ses offres sur le marché de la FA métal. En plus de fournir des imprimantes 3D Concept Laser basées sur le laser, GE est également l'une des très rares sociétés à proposer des équipements de fusion par faisceau d'électrons (EBM), fabriqués par Arcam. En outre, la société développe également l'impression 3D par jet de liant métallique, déjà adoptée par quelques premiers utilisateurs.

Avec l'orientation de l'impression 3D métal vers les applications de production, de nombreux acteurs dans ce domaine ont fait évoluer leurs systèmes pour répondre à la demande d'une vitesse plus rapide et d'une plus grande fiabilité.

L'un des thèmes communs de cette course est l'introduction de systèmes multilaser.

L'utilisation de plusieurs lasers (généralement 2 ou 4) peut accélérer le processus d'impression en le multipliant par quatre. De plus, les systèmes multilaser sont plus productifs, ce qui permet de réduire le coût de la pièce et/ou de produire plus de pièces en moins de temps. On prétend également que les machines multilaser peuvent permettre d'imprimer plusieurs pièces à la fois.

Parmi les fabricants d'imprimantes 3D proposant de tels systèmes figurent EOS, Concept Laser (GE), SLM Solutions, Renishaw et Additive Industries.

En dehors des acteurs établis, le marché du PBF a vu le nombre de nouveaux arrivants augmenter, chacun avec son approche unique de la technologie.

Un exemple comprend VELO3D, qui a développé un système qui peut imprimer avec presque aucun support, grâce au mécanisme de revêtement avancé et à l'intégration étroite entre le matériel et le logiciel.

Aurora Labs est un autre changement potentiel, offrant un système métallique qui peut imprimer plusieurs couches de poudre, simultanément, en un seul passage. Essentiellement, cela équivaut à une amélioration substantielle de la vitesse d'impression. Récemment, la société a signalé que son imprimante 3D PMP1 pouvait atteindre une vitesse d'impression de 350 kg/jour.

L'essor des technologies de projection de liant métallique

Une autre tendance notable est un nouvel accent mis sur le jet de liant métallique. Bien que la technologie existe depuis un certain temps, ce n'est que récemment qu'elle a été reconnue comme une méthode viable pour les applications à grand volume. D'une part, les systèmes de projection de liant métallique sont généralement moins chers et plus rapides que les systèmes PBF.

ExOne, le premier fabricant de systèmes de projection de liant métallique, doit désormais concurrencer un certain nombre de nouveaux venus comme Digital Metal, Desktop Metal et HP.

Desktop Metal et HP, en particulier, ont une stratégie agressive pour faire du jet de liant une méthode qui peut concurrencer la fabrication traditionnelle pour certaines applications. Pour y parvenir, Desktop Metal a par exemple développé un système bidirectionnel (impressions dans les deux sens), qui permet une impression haute résolution jusqu'à 12 000 cm3/h. Cela se traduit par plus de 60 kg de pièces métalliques par heure.

HP, d'autre part, a développé un liant innovant pour rendre le processus de frittage, qui a lieu lors de l'impression des pièces, plus rapide et moins cher.

'Avec du métal moulage par injection, vous avez généralement plus de 10 % en poids de liant qui doit être brûlé. Dans notre cas, nous avons moins de 1 %, ce qui est un ordre de grandeur inférieur, ce qui le rend plus rapide, moins coûteux et beaucoup plus simple à fritter », déclare Tim Weber, Global Head of Metals de HP, s'exprimant dans une interview avec AMFG.

Le jet de liant métallique a le potentiel de débloquer des applications, actuellement impossibles avec d'autres technologies d'impression 3D métalliques, en particulier dans les industries à haut volume comme l'automobile. Cela signifie que l'évolution de ce secteur va se poursuivre, ce qui en fait le un à surveiller.

Imprimantes 3D métal compactes :un nouveau segment en pleine croissance

Alors que les systèmes PBF et de projection de liant métallique sont conçus pour répondre aux besoins de production, un autre secteur d'imprimantes 3D métalliques compactes se développe pour rendre le prototypage de pièces métalliques moins cher et plus facile. Un rapport récent de SmarTech Analysis prédit que les ventes d'imprimantes métalliques industrielles compactes dépasseront le milliard de dollars d'ici 2027.

Markforged et Desktop Metal sont actuellement les deux plus grandes entreprises développant des imprimantes 3D métalliques compactes.

Metal X de Markforged et Studio System de Desktop Metal sont des imprimantes 3D basées sur l'extrusion qui utilisent des poudres métalliques encapsulées dans du plastique pour créer des pièces vertes, qui sont ensuite frittées dans un four. Cette approche en fait une option beaucoup plus abordable par rapport aux imprimantes 3D métalliques traditionnellement plus chères. Ceci est largement dû aux coûts d'exploitation inférieurs, rendus possibles par des matériaux de moulage par injection de métal moins chers.

L'abordabilité et la facilité d'installation des systèmes de FA métalliques compacts trouvent clairement un écho dans le marché. Au premier trimestre 2019, Markforged et Desktop Metal ont occupé le devant de la scène en termes d'expédition d'imprimantes 3D, Desktop Metal ayant expédié le plus grand nombre d'imprimantes 3D métal sur la période.

Nous prévoyons que ce segment de l'impression 3D métal continuera de croître, car les imprimantes 3D compactes peuvent accéder à un tout nouveau marché de prototypage et de développement de produits métalliques abordables. Cela signifie également que les clients industriels ont désormais plus d'options que jamais pour les aider dans leur exploration de la FA métallique.

Augmentation de la fiabilité de l'impression 3D métal

Pour faire progresser les imprimantes 3D métal, les entreprises doivent introduire un niveau de répétabilité plus élevé dans le processus. La solution clé à cela réside dans l'alimentation des imprimantes 3D avec des capteurs et une vision industrielle pour permettre une surveillance en cours de processus.

Des capteurs et des caméras, placés à l'intérieur d'une imprimante 3D, peuvent être utilisés pour mesurer plusieurs aspects d'une construction en temps réel, aidant à documenter le processus de construction et garantissant que les exigences sont respectées. Les données obtenues à partir des capteurs peuvent ensuite être réintroduites dans un logiciel spécialisé, qui analysera les données et fournira ensuite un retour d'information sur la façon dont le processus peut être amélioré.

Cette solution est connue sous le nom de système de contrôle en boucle fermée. , et cela devient une exigence essentielle pour les imprimantes 3D métal.

Maintenir le contrôle du processus de fabrication, grâce au système de contrôle en boucle fermée, permet aux fabricants d'obtenir des géométries, des finitions de surface et des propriétés des matériaux cohérentes qui sous-tendent la qualité.

Cependant, le contrôle qualité en cours de processus, rendu possible par un système en boucle fermée, est encore relativement nouveau pour les technologies FA et présente un obstacle à la mise en œuvre pour les fabricants. En 2019, seul un petit pourcentage des imprimantes 3D, disponibles sur le marché, sont équipées d'unités de contrôle en boucle fermée.

À l'avenir, nous prévoyons que toutes les imprimantes 3D métalliques seront équipées du système de contrôle en boucle fermée, qui augmentera considérablement la répétabilité du processus, en réduisant le risque d'échecs de construction.

Imprimantes 3D polymères

Alors que le matériel d'impression 3D métallique connaît une croissance rapide, le matériel polymère reste le segment le plus important en termes de systèmes utilisés. 72 % des entreprises interrogées pour le Global 3D Printing Report 2019 d'EY utilisent des systèmes de FA polymère, contre 49 % qui utilisent des systèmes métalliques.

Un flux de travail moins complexe et un prix plus abordable sont les deux facteurs clés pour choisir des imprimantes 3D polymères par rapport aux imprimantes 3D métalliques.

Semblable au marché de l'impression 3D métal, le marché des polymères est divisé par un certain nombre de technologies, notamment la fabrication de filaments fondus (FFF), la stéréolithographie (SLA)/le traitement numérique de la lumière (DLP), le frittage sélectif au laser (SLS) et Multi Jet Fusion (MJF), avec de nombreuses nouvelles technologies en attente de commercialisation dans les prochaines années.

Chacune de ces technologies est en évolution, car les entreprises visent à développer des solutions fiables et professionnelles, tant pour la production que pour le prototypage.

Les développements les plus impressionnants ont peut-être lieu dans le segment matériel SLA/DLP. Ces technologies deviennent de véritables solutions de production, en particulier pour les industries telles que les produits dentaires et de consommation. Par exemple, les imprimantes 3D SLA sont utilisées pour produire la majorité des moules pour les aligneurs dentaires transparents, produisant des centaines de milliers d'appareils par an.

Cependant, la technologie doit encore mûrir pour aller au-delà des moules et permettre la production directe de tels dispositifs.

Quand il s'agit du matériel avec la plus grande base d'installation , les imprimantes 3D FFF restent au top. Cela peut s'expliquer par la popularité des imprimantes 3D FDM de bureau accessibles de sociétés comme Ultimaker et Makerbot.

Développements passionnants dans les imprimantes 3D SLS

Passant aux imprimantes 3D SLS, ce secteur a également connu des évolutions notables. Un exemple concerne Aerosint, une entreprise belge, qui travaille sur un système SLS qui pourra imprimer avec deux poudres différentes. Cela permettra à la machine d'utiliser une poudre comme matériau de support peu coûteux.

Normalement, la poudre de support non fondue dans une machine SLS est le même matériau que celui utilisé pour imprimer une pièce, et elle a tendance à être chère. L'introduction d'une machine pouvant utiliser un matériau de support bon marché et un deuxième matériau pour l'impression des pièces pourrait permettre à ceux qui utilisent les processus SLS d'économiser beaucoup d'argent.

Un autre développement qui peut réinventer l'impression 3D SLS vient d'EOS. Lors de Formnext 2018, EOS a présenté un prochain système LaserProFusion qui promet de rendre la production 3D polymère 10 fois plus rapide. Pour réaliser cet exploit, l'entreprise a passé plus de 8 ans à réinventer la technologie laser utilisée dans le processus.

Alors que les machines SLS actuelles utilisent un ou plusieurs lasers CO₂, le système LaserProFusion pourra utiliser jusqu'à un million de lasers à diodes. Cela lui permettra de créer des pièces, non seulement avec une haute résolution, mais aussi à une vitesse d'impression beaucoup plus grande, rivalisant potentiellement avec le moulage par injection.

La technologie devrait être commercialisée dans les prochaines années.

La croissance rapide de HP Multi Jet Fusion

MJF est entré sur le marché en 2016, lorsque HP a dévoilé publiquement son passage à l'impression 3D et lancé sa première imprimante 3D polymère. Depuis lors, MJF est devenu l'un des procédés d'impression 3D polymères à la croissance la plus rapide. Plus de 10 millions de pièces auraient été produites à l'aide des imprimantes 3D MJF de HP en 2018.

Le MJF, qui appartient à une famille de fusion sur lit de poudre comme SLS, présente des avantages en termes de précision dimensionnelle et de matériau. propriétés, permettant d'imprimer des pièces à haute tolérance qui sont supérieures à la fois en termes de résistance et de flexibilité.

HP s'engage à faire progresser la technologie MJF. L'année dernière, elle a lancé une série Jet Fusion 5200. Cette nouvelle série étend le portefeuille MJF existant de HP, qui comprend également la série Jet Fusion 300/500 pour le prototypage fonctionnel et la série Jet Fusion 4200 pour les petites séries et la production. La nouvelle série d'imprimantes 3D s'ajoute au portefeuille, offrant une solution pour la production en volume.

L'une des caractéristiques les plus notables de la série 5200 est la puissance améliorée des lampes à l'intérieur des imprimantes 3D 5200. Cela permet au nouveau système de fusionner la poudre en un seul passage, par opposition à un mode à deux passages dans les systèmes précédents. En conséquence, le système a une amélioration de 40 pour cent de la productivité et ouvre des possibilités pour l'impression 3D de matériaux à haute température.

Imprimantes 3D de bureau professionnelles

Le marché de l'impression 3D de bureau est l'un des plus jeunes du secteur du matériel. Son émergence remonte au début du « mouvement maker », à la fin des années 2000. Le mouvement a donné naissance à la révolution de l'impression 3D grand public, qui s'est toutefois rapidement effondrée en raison du manque de demande sur le marché de la consommation.

L'explosion du battage médiatique autour de l'impression 3D grand public a forcé de nombreuses entreprises d'imprimantes 3D de bureau à fermer leurs portes. Cependant, quelques-uns ont survécu en passant du marché grand public au marché des professionnels et des entreprises.

Cela a permis à des fournisseurs comme Ultimaker, MakerBot et Formlabs de s'implanter, de se développer et de prospérer.

Ce changement a également révélé un besoin croissant de systèmes industriels plus petits et à une fraction du coût de leurs homologues plus grands.

En mettant l'accent sur les utilisateurs professionnels, les fournisseurs d'imprimantes 3D de bureau ont dû réorganiser leurs solutions. Cela a entraîné l'introduction de fonctionnalités industrielles qui n'étaient auparavant présentes que dans les imprimantes 3D haut de gamme. Par exemple, un lit chauffant, une enceinte et une double extrudeuse sont devenus les éléments nécessaires des imprimantes 3D de bureau FFF, ciblant les applications professionnelles. En règle générale, les entreprises ont essayé de rendre les systèmes plus productifs et fiables tout en conservant un format compact.

Considérant le SLA de bureau, Formlabs reste l'une des sociétés leader dans ce secteur. Il prétend être le plus grand vendeur au monde d'imprimantes 3D SLA de bureau, avec plus de 40 000 systèmes vendus.

En 2019, Formlabs a introduit une nouvelle technologie, appelée Low Force Stereolithography (LFS). Le processus LFS offre des détails et une finition de surface améliorés, grâce à son réservoir flexible qui est censé réduire les forces sur les pièces lors de l'impression.

Basées sur la technologie de pointe LFS, les nouvelles imprimantes 3D Form 3 et Form 3L de Formlabs contribuent à combler le fossé entre l'impression 3D de bureau et l'impression 3D de qualité industrielle.

Imprimantes 3D en céramique

En 2020, l'impression 3D céramique n'est pas aussi bien implantée que les technologies d'impression 3D polymère et métal. La technologie en est encore aux premiers stades de développement, même si elle devrait atteindre sa maturité dans les 5 à 6 prochaines années.

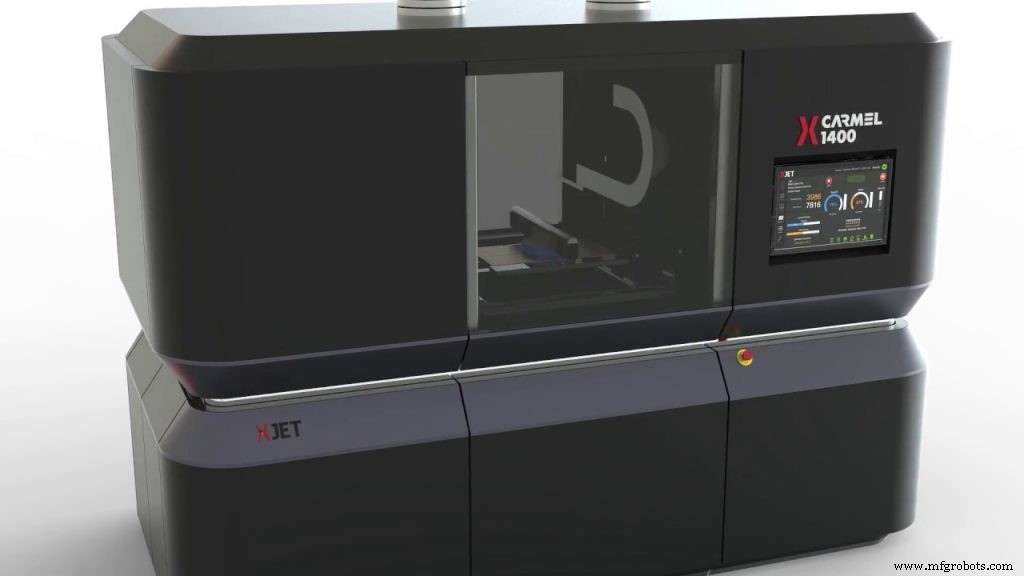

En raison de la nouveauté de la technologie, il existe une poignée de fournisseurs proposant des systèmes pour l'impression 3D de céramiques. Parmi eux, 3D Systems, ExOne, Prodways, Lithoz, 3DCeram et XJet.

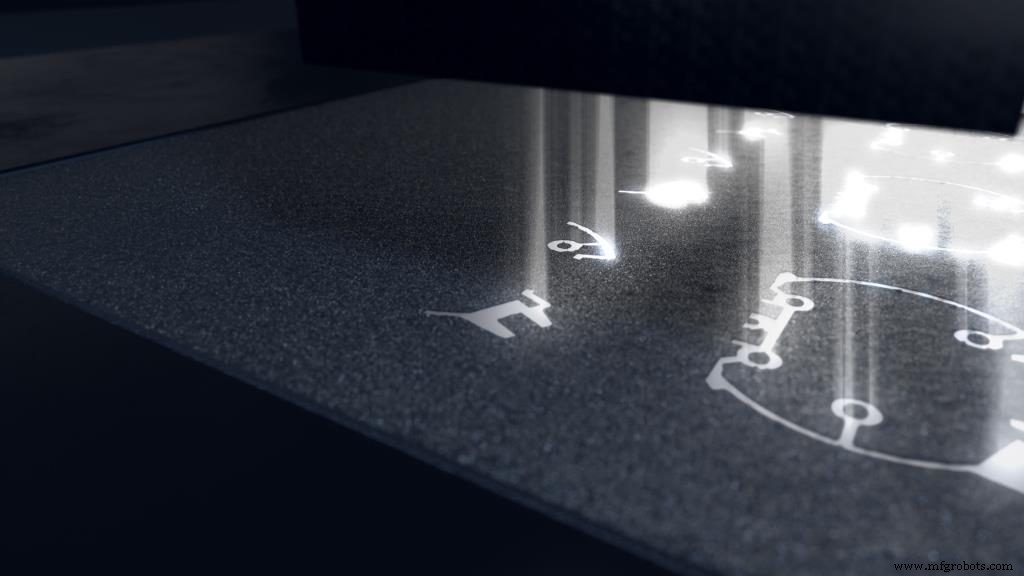

Un développement qui pourrait être particulièrement transformateur pour l'impression 3D céramique, est l'introduction de la technologie de jet de nanoparticules (NPJ) de XJet.

Lancé en 2016, le NPJ est un type de jet d'encre où des nanoparticules de matériau (il peut s'agir de céramique ou de métal) sont suspendues dans une formulation liquide. Ensuite, des milliers de buses du système XJet projettent des millions de gouttes ultrafines de ces suspensions liquides, à la fois la construction et le matériau de support.

Une imprimante XJet maintient la température interne élevée (jusqu'à 300°C) pendant le processus d'impression. Cela aide à brûler le liquide au fur et à mesure qu'il se dépose, ce qui donne une partie solide. La partie sortant de l'imprimante, cependant, reste dans un état vert et nécessite un frittage ultérieur pour achever la solidification.

L'impression 3D à jet d'encre est réputée pour sa précision et sa capacité à atteindre un haut niveau de détail. Cela signifie que les systèmes XJet sont potentiellement capables de créer des pièces finies de presque n'importe quelle géométrie, y compris celles avec des trous minuscules, des parois minces, des arcs provocants et des arêtes vives.

Des applications telles que des composants pour un nouveau traitement du cancer du sein et Les antennes imprimées en 3D ont déjà montré la pertinence des imprimantes 3D de XJet pour les applications industrielles.

Malgré les récents progrès, il reste encore un long chemin à parcourir pour l'impression 3D céramique. Cependant, à mesure que la demande de pièces en céramique imprimées en 3D augmente, l'impression 3D de céramique deviendra finalement une section importante et rentable de l'industrie manufacturière.

Imprimantes 3D électroniques

À l'instar du marché de la céramique, le marché de l'impression 3D pour l'électronique est encore relativement jeune mais est très prometteur. Actuellement, seules quelques entreprises fournissent du matériel pour l'impression 3D électronique, avec Nano Dimension et Optomec en tête.

Les technologies derrière les systèmes de Nano Dimension et d'Optomec sont très différentes, mais offrent une opportunité tout aussi intéressante pour le prototypage et la production directe de composants électroniques, comme les antennes, les cartes de circuits imprimés (PCB), les condensateurs et les capteurs.

Un développement qui a suscité beaucoup d'attention récemment, concerne l'introduction de DragonFly Lights-Out Digital Manufacturing (LDM).

Le système s'appuie sur le système DragonFly Pro de Nano Dimension, qui a été lancé en 2017, pour permettre aux ingénieurs et aux concepteurs de prototyper rapidement des composants électroniques. On dit que le LDM pousse ces capacités au-delà du prototypage, pour fournir une fabrication interne 24 heures sur 24 pour de petites séries de pièces.

Comme les versions précédentes des systèmes d'impression 3D de Nano Dimension, ce système fonctionne en co-déposant des matériaux conducteurs et isolants sur un substrat PCB. Ce qui est différent, cependant, c'est la productivité de la machine, qui a été augmentée de plus de 40 % par rapport à la DragonFly Pro.

Des avancées comme celle-ci sont encourageantes, car elles aident à repousser les limites de l'impression 3D électronique, au-delà du prototypage. Bien qu'il reste encore beaucoup à faire, non seulement en termes de matériel mais aussi de matériaux et de logiciels, cela jette définitivement les bases de l'impression 3D électronique pour atteindre sa maturité.

Matériel d'impression 3D :atteindre une fiabilité ultime

Le secteur du matériel d'impression 3D évolue rapidement, car les entreprises améliorent constamment les systèmes disponibles et développent des solutions matérielles entièrement nouvelles.

Cela dit, le coût des équipements reste l'un des principaux freins à l'investissement dans la FA. Selon le Global 3D Printing Report 2019 d'EY 87 % des entreprises considèrent les prix élevés des systèmes comme un obstacle essentiel à l'adoption de l'impression 3D. Cela signifie que la réduction du coût des équipements AM sera essentielle pour étendre l'utilisation de la technologie.

L'industrie de l'impression 3D résout ce problème en introduisant des imprimantes 3D de bureau plus accessibles et des machines de FA métal compactes.

En attendant, il est clair que l'industrie du matériel 3D a été touchés par le déclenchement de la pandémie, les expéditions connaissant une baisse sans surprise. La société d'études de marché CONTEXT indique que les revenus du matériel sur le marché global des imprimantes 3D sont en baisse de -27% par rapport aux chiffres de l'année dernière. Presque toutes les 20 premières entreprises occidentales d'impression industrielle ont connu une baisse importante d'une année sur l'autre du nombre d'imprimantes 3D expédiées.

Cela dit, les fournisseurs d'impression 3D ont signalé un regain d'intérêt pour la technologie tout au long du troisième trimestre, de la part de nouveaux secteurs comme de marchés connus. Selon CONTEXT, ils espèrent que cet intérêt se transformera en commandes au quatrième trimestre.

Dans l'ensemble, la demande de systèmes de qualité industrielle plus sophistiqués continuera d'alimenter l'évolution du matériel de FA. Au cours des cinq prochaines années, nous nous attendons à ce que le matériel d'impression 3D atteigne une fiabilité beaucoup plus grande, grâce à des solutions de surveillance en cours et à une intégration plus étroite avec le logiciel.

impression en 3D

- Comment la numérisation est la clé de l'avenir de l'impression 3D médicale

- Comment l'impression 3D fait sa marque dans le monde de la médecine

- Le secteur de la construction est-il prêt pour l'impression 3D ? (Mise à jour 2020)

- Comment l'impression 3D transforme-t-elle l'industrie de la défense ?

- Comment l'impression 3D transforme-t-elle l'industrie automobile ? (2021)

- Scalmalloy :le dernier matériau hautes performances pour l'impression 3D sur métal

- 5 tendances qui façonneront le marché des matériaux d'impression 3D en 2019

- À quel point les technologies d'impression 3D en métal sont-elles matures ?

- Comment l'industrie 4.0 change le marché de l'emploi