Comment le MES et le logiciel de workflow peuvent-ils transformer la planification de la production pour la fabrication additive ?

Ceci est la partie 2 de notre série sur le logiciel MES. Découvrez la suite des articles de cette série :

La planification de la production est au cœur de toute grande stratégie de fabrication additive. Avec les bons processus de gestion et de planification de la production en place, les fabricants peuvent intégrer avec succès la FA dans leur stratégie de fabrication plus large, obtenir une visibilité complète sur leurs opérations et augmenter considérablement leur efficacité.

Cet article explorera l'importance de la planification de la production pour les additifs, les défis courants auxquels les fabricants sont confrontés lorsqu'il s'agit de gérer leurs opérations et comment vous pouvez utiliser le logiciel MES pour résoudre ces défis et maximiser vos chances de succès avec la FA.

La fabrication réussie de pièces AM certifiées nécessite un examen attentif de l'ensemble du processus de production. C'est le résultat d'une séquence d'étapes hautement intégrées qui doivent être suivies pour atteindre le résultat final.

Un manque de planification de la production signifie un manque de contrôle sur le processus de production. Cela augmente la probabilité d'inefficacités dans le flux de travail et de goulots d'étranglement clés manquants dans le processus.

La planification de la production pour la FA est votre stratégie pour gérer l'ensemble du processus de fabrication additive. Il couvre les étapes clés du processus de production AM, telles que la préparation de la construction, la planification de la production et la surveillance de l'état de la machine.

Un processus de planification de la production clair apporte un meilleur contrôle sur le processus de production lui-même.

Le contrôle de la production vous permet d'avoir une vue d'ensemble de vos opérations et de réagir en temps réel aux événements, quel que soit l'emplacement de vos installations. Ces capacités vous permettront en fin de compte de faire évoluer vos opérations de FA au fil du temps.

Alors que les entreprises cherchent à intégrer la FA dans leurs opérations de fabrication, il est maintenant temps de réfléchir à la manière dont vous pouvez optimiser vos processus de gestion de la production pour atteindre une efficacité et une productivité maximales.

Cependant, il existe un certain nombre d'écueils potentiels auxquels les entreprises peuvent être confrontées lorsqu'il s'agit d'établir une stratégie de planification claire. Vous trouverez ci-dessous huit des principaux défis rencontrés en matière de gestion de la production pour la FA.

Défi n°1 :Pas de compréhension claire de la capacité

La définition de la capacité de production existante est la clé d'une planification efficace de la production.

Une évaluation réaliste de la capacité de production comprend des facteurs tels que la disponibilité du temps machine, la flexibilité des différents types de systèmes AM pour différentes tâches et la disponibilité de la main-d'œuvre qualifiée au sein de l'installation.

Cependant, de nombreux fabricants de FA sont confrontés à des problèmes de planification de la capacité, notamment parce qu'ils s'appuient sur des données cloisonnées.

L'utilisation de systèmes disparates et non connectés signifie que les données doivent souvent être synchronisées manuellement avant de pouvoir être traitées. Non seulement cela ajoute du temps, mais cela rend également les données obsolètes avant même de pouvoir être utilisées.

Sans visibilité en temps réel sur la capacité, les fabricants de FA auront du mal à comprendre pleinement leur capacité actuelle, ce qui entraînera des prévisions inexactes des futurs besoins de capacité.

Défi 2 :Utiliser une technologie inadaptée et obsolète pour planifier la production

En plus de la planification des capacités, il existe également des défis dans la planification des activités de production de l'usine FA. Les fabricants de FA ont souvent du mal à augmenter le débit et à planifier les activités minute par minute dans l'atelier de FA.

De nombreux fabricants de FA tentent de planifier et d'ordonnancer la production avec des systèmes hérités ou des outils de manipulation de données mal équipés pour la tâche.

Par exemple, votre système ERP peut inclure des modules de planification pour la planification principale de la production et la planification des besoins en matériaux. Cependant, aucun de ces systèmes de planification n'a été conçu pour programmer la production AM.

Sans l'outil approprié pour le travail, il peut être difficile de créer un calendrier précis, qui prend en compte les priorités inattendues et les changements qui peuvent survenir.

Défi n°3 :Un processus manuel de suivi des travaux

Les feuilles de travail manuelles obsolètes sont très inefficaces par rapport aux feuilles de travail automatisées dans un système logiciel.

Les feuilles de travail imprimées sont souvent perdues lorsque les techniciens se les remettent, ce qui entraîne des retards. De plus, ce processus n'offre aucune visibilité sur les travaux en cours sans être physiquement présent dans l'atelier.

Défi n°4 : Préparer les modèles d'impression 3D pour la production

Traiter une variété de commandes de nombreux clients ajoute une autre couche de complexité à la planification de la production.

Les commandes doivent généralement être produites à l'aide de différents matériaux et technologies d'impression 3D, ce qui signifie qu'elles doivent d'abord être regroupées.

Les systèmes papier ou déconnectés limitent votre capacité à regrouper les commandes et à les planifier efficacement. Ils ne fournissent pas non plus d'informations en temps réel et, par conséquent, vous ne pouvez pas utiliser votre temps ou vos capacités à leur plein potentiel.

Défi n°5 :Manque de visibilité des données

Les données sont au cœur de toute production de FA.

« Avec toutes les différentes options de matériaux et de post-traitement, la fabrication additive peut facilement devenir complexe ", explique Timm Kragl, consultant senior chez Phanos GmbH.

« Pour les entreprises, la question devient alors :comment pouvons-nous garder une trace de ces flux de travail complexes et de ces grandes quantités de données ? ”

Il s'agit d'une question clé, car dans toute installation de FA, des données sont générées à chaque étape de la production — en continu.

Cela comprend :

Défi n°6 :Assurer la répétabilité

La qualité est une priorité clé en matière de FA.

En particulier pour la production en série, la fabrication additive doit pouvoir maintenir les mêmes standards que les procédés de fabrication traditionnels.

Pour y parvenir, des étapes de production répétables et cohérentes sont nécessaires pour garantir que chaque pièce répond aux mêmes exigences.

Par conséquent, il est essentiel de documenter les étapes exactes du processus pour produire à chaque fois la même pièce de haute qualité.

Sans un système en place pour suivre cela, assurer la répétabilité de la production devient pratiquement impossible à réaliser.

Enjeu n°7 :Traçabilité opérationnelle

Qui a apporté cette modification à un fichier CAO ? Cette pièce a-t-elle déjà été inspectée ? Quel lot de matière a été utilisé pour produire ce composant ?

Ces questions (et d'autres) ne peuvent trouver de réponse que s'il existe une traçabilité de bout en bout à travers vos opérations.

La traçabilité signifie être capable de suivre chaque étape de vos flux de travail AM, ainsi que les étapes de production qui doivent être suivies à n'importe quelle étape.

De plus, la traçabilité signifie savoir exactement quelle action a été effectuée à quel moment et vous donne un aperçu détaillé des goulots d'étranglement potentiels dans vos opérations.

Ces connaissances sont essentielles pour comprendre et optimiser les performances de vos opérations.

Et pourtant, la traçabilité est incroyablement difficile à réaliser, en particulier si vous exploitez plusieurs sites de production.

"Les entreprises doivent avoir une visibilité sur les informations telles que ce qui a été commandé, par qui et dans quelle période, ainsi que les différentes étapes nécessaires à la production, comment planifier, etc.", explique Timm Kragl, consultant AM.

Deux des principaux obstacles à la traçabilité sont les systèmes déconnectés et les processus manuels, qui ne permettent pas un accès en temps réel aux données.

Surtout, un manque de traçabilité rendra pratiquement impossible pour vous de faire évoluer efficacement vos opérations.

Défi n°8 :Gérer et coordonner les fournisseurs

26 % des équipementiers sous-traitent au moins une partie de leur production d'impression 3D à leurs fournisseurs, selon EY.

L'externalisation permet aux fabricants d'effectuer des tâches de FA qui ne peuvent pas être effectuées en interne. Cela fait également de la fabrication à la demande - le concept de production de produits à la demande, près ou au point de besoin - une réalité. Cela a l'avantage supplémentaire de réduire les temps d'arrêt de l'usine et d'augmenter l'efficacité opérationnelle.

Par conséquent, pour la plupart des fabricants, la planification de la production AM devra inclure la gestion de l'externalisation de tâches spécifiques à des fournisseurs tiers.

Cela signifie que les OEM doivent être capables de gérer et d'exécuter des opérations non seulement en interne mais aussi en externe, tout au long de leurs chaînes d'approvisionnement.

L'externalisation nécessite un niveau élevé de coordination et d'intégration pour garantir qu'un produit est livré avec les bonnes spécifications au bon moment.

Pour les OEM comme pour les fournisseurs, cela signifie savoir ce qui doit être sous-traité - et à qui - et s'assurer que les principales parties prenantes sont tenues informées à tout moment.

Ce niveau de coordination est difficile si, comme c'est le cas avec la majorité des fabricants, il n'y a pas de système centralisé en place pour faciliter la communication entre les équipementiers et leurs fournisseurs.

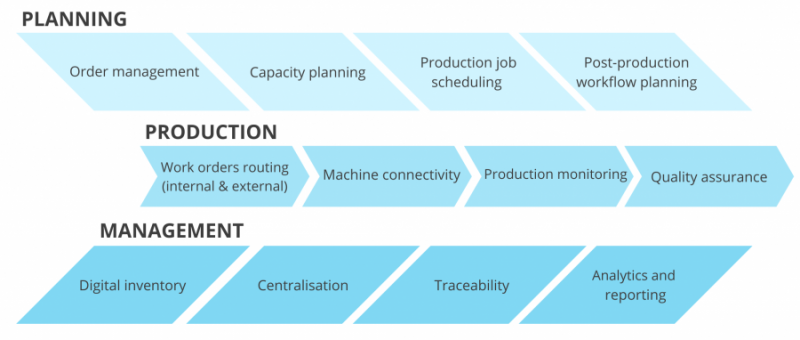

Le logiciel Additive MES est un logiciel de workflow qui aide les fabricants à gérer leurs opérations de FA en permettant une meilleure traçabilité, de meilleures informations sur les données et en établissant des processus de meilleures pratiques dans l'ensemble de leurs workflows de FA.

Mais comment pouvez-vous utiliser le MES et le logiciel de workflow pour améliorer vos processus de gestion de production ?

Le logiciel MES additif offre aux fabricants un outil fiable pour planifier et hiérarchiser les tâches de production AM.

Au fur et à mesure que les commandes arrivent, les responsables de la production additive peuvent utiliser un logiciel de flux de travail pour regrouper facilement les commandes en fonction de leur technologie de production, des besoins en matériaux et des niveaux de priorité. Les commandes groupées créent des lots de production, souvent appelés builds.

Dans les solutions de gestion de flux de travail avancées, il existe également une fonctionnalité qui permet d'attribuer des commandes à des travaux de génération uniquement lorsqu'elles répondent aux exigences de cette génération. Cela signifie que les planificateurs ne pourront pas ajouter, par exemple, des pièces à produire dans PA 12 à une construction à l'aide de PA 11. Cette fonctionnalité aide finalement à éviter les erreurs et les retouches potentiellement coûteuses, rationalisant encore plus la planification.

À emporter : Utilisez le MES et le logiciel de workflow pour automatiser la préparation des builds et garantir une planification précise.

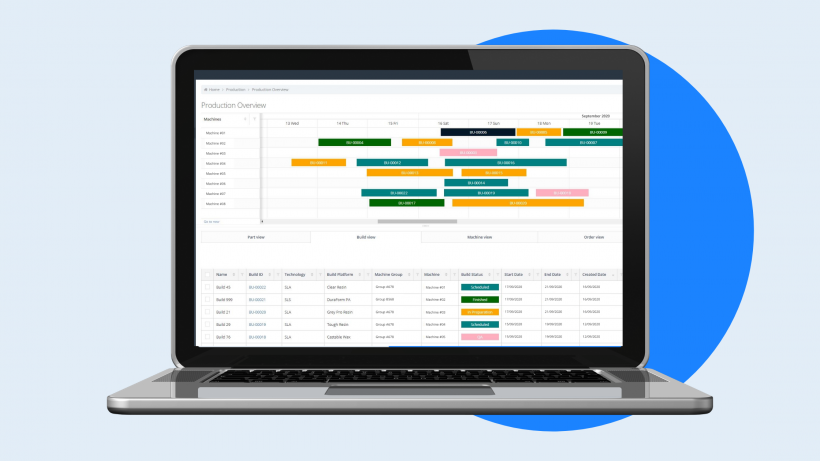

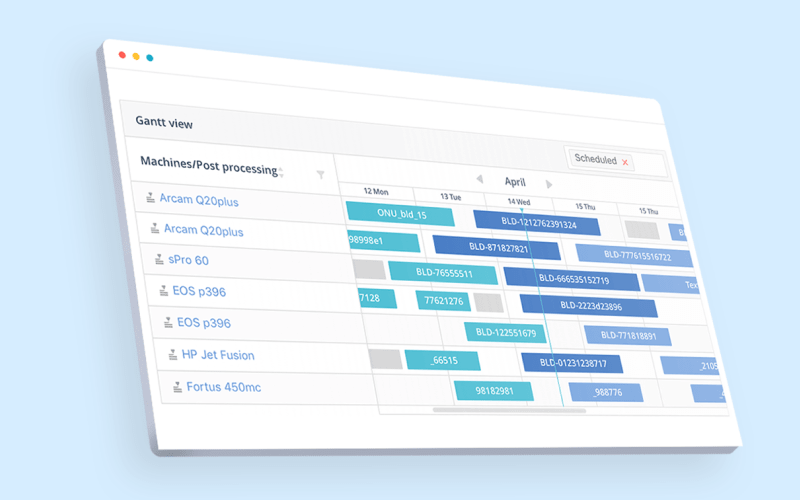

Le diagramme de Gantt fournit les informations pertinentes pour la planification de la production en un coup d'œil. Par exemple, sur le diagramme de Gantt d'AMFG, vous pouvez voir :

Des dates et des délais clairement définis permettent à votre personnel de hiérarchiser son travail et de respecter les délais. De plus, l'affichage d'un calendrier de travail AM à jour permet de tenir tout le monde (équipes et clients) informé de l'avancement.

En plus de cela, les diagrammes de Gantt vous permettent de voir la chronologie d'un projet où vous pouvez facilement voir comment et où les systèmes AM sont utilisés. Lorsque les machines sont correctement gérées, les tâches AM ont plus de chances d'être achevées dans les limites du budget et des délais.

À emporter : Utilisez le MES et le logiciel de workflow pour améliorer la visibilité de la production et mieux comprendre la capacité.

Comme nous l'avons vu, les données sont cruciales pour les opérations de fabrication additive.

Fondamentalement, le MES et le logiciel de workflow fournissent une base sur laquelle les OEM peuvent suivre et analyser les données tout au long du processus de production AM, y compris le post-traitement et la gestion de la qualité.

De plus, les données historiques peuvent être consultées pour fournir des apprentissages clés et optimiser les processus.

Le suivi des KPI, les rapports et les analyses sont un autre moyen par lequel les fabricants peuvent tirer parti du logiciel MES pour approfondir les facteurs clés qui stimulent la productivité.

La gestion de ces processus par une plate-forme numérique fournit un fil numérique transparent et améliore l'efficacité opérationnelle et la traçabilité.

À emporter : Utilisez les informations fournies par le logiciel MES pour apprendre, faire évoluer et créer un processus de production AM reproductible.

Pour les fabricants qui cherchent à tirer parti de la FA pour produire des pièces finales, la répétabilité et la prévisibilité sont essentielles.

Comme nous l'avons vu, s'assurer que la même pièce est produite à chaque fois et que les normes de qualité sont systématiquement respectées, est crucial pour la production en série.

Pour cela, un processus de gestion des flux de travail reproductible qui garantit la prévisibilité est vital. Les critères clés pour cela sont :

Par exemple, les paramètres nécessaires à la production d'une pièce spécifique peuvent être suivis par le système et accessibles à nouveau si la même pièce doit être produite. Ceci, à son tour, peut être lié aux étapes de gestion du post-traitement qui doivent être prises immédiatement après la production.

Bonus :Gérez plus facilement la production de prototypage

En ce qui concerne le prototypage, vous produisez généralement un volume élevé de pièces uniques.

Ici, le défi n'est pas la répétabilité, mais la gestion d'un volume élevé de demandes pour votre développement produit et les autres équipes.

Les méthodes conventionnelles de gestion de cela, telles que les e-mails et les feuilles de calcul, perturbent généralement le processus de planification de la production, car elles manquent d'intégration avec le flux de travail AM plus large. Le logiciel MES peut résoudre ce problème.

À emporter : Utilisez le MES et le logiciel de workflow pour établir des étapes de processus claires et standardisées qui garantissent la répétabilité et la prévisibilité de la production.

Le logiciel MES aide à maintenir la traçabilité interne des fichiers, des pièces et des processus. Chaque produit ou lot peut recevoir son propre numéro d'identification, qui peut également se voir attribuer des informations supplémentaires tout au long du processus de fabrication, telles que les dimensions ou les résultats de l'assurance qualité.

Le logiciel de workflow AM offre une « version unique de la vérité » qui aide les entreprises à respecter leurs normes de qualité et à effectuer des vérifications d'audit.

À emporter : L'utilisation d'un logiciel de workflow vous permet d'obtenir une traçabilité complète de vos opérations de FA.

Un système MES robuste est un système qui vous permet de coordonner les fournisseurs et de gérer l'externalisation sur une plate-forme standardisée.

L'avantage de ceci est qu'il maintient vos fournisseurs et parties prenantes internes alignés et à jour avec l'état en temps réel des tâches et des actions spécifiques.

À emporter : Utilisez le logiciel MES pour gérer votre production interne et externe et rationaliser vos chaînes d'approvisionnement.

Cependant, tout comme la FA nécessite une approche différente de la conception de la conception, atteindre les objectifs ci-dessus signifie repenser les approches traditionnelles de la gestion de la production FA.

En réalité, cela signifie adapter vos processus internes pour répondre aux exigences de la production FA et s'assurer que les étapes du flux de travail sont intégrées pour atteindre l'efficacité, la visibilité et la productivité.

L'utilisation de systèmes déconnectés les uns des autres ou hautement manuels est l'un des plus grands obstacles à l'efficacité et au contrôle de la production.

En fin de compte, le logiciel MES qui peut coordonner les étapes du processus, fournir une traçabilité et des informations basées sur les données est la clé d'une solide stratégie de gestion de la production - et vous permet de faire évoluer vos opérations de FA pour l'avenir.

En savoir plus sur la gestion de la production pour la fabrication additive

Si vous souhaitez en savoir plus sur la façon de faire évoluer vos opérations de FA avec un logiciel, nous vous recommandons de lire notre nouveau livre blanc, Additive Manufacturing MES Software :The Essential Guide.

En plus de fournir plus d'informations sur la planification de la production pour la FA, vous en apprendrez davantage sur la façon de développer une stratégie de FA complète et sur la façon dont vous pouvez utiliser le logiciel MES pour vous aider à faire évoluer et à étendre vos opérations de FA.

Alors que les fabricants d'aujourd'hui cherchent à étendre leurs opérations de fabrication additive, les plus avant-gardistes cherchent activement à optimiser un domaine clé :la planification de la production. Pourquoi dois-je réfléchir à la planification de la production pour mon usine de fabrication d'équipements ?

« Si vous ne planifiez pas, vous prévoyez échouer. »― Benjamin Franklin Les 8 défis les plus courants auxquels les fabricants sont confrontés avec la planification de la production pour la fabrication additive

40 % des fabricants ont déclaré avoir adopté la fabrication additive en interne, selon un rapport d'EY. Avec ce chiffre appelé à croître, il n'a jamais été aussi important pour les équipementiers de considérer la planification de la production comme un élément central de leur stratégie de FA interne.

En raison du volume de données générées tout au long du processus de production, garder une trace de ces données et les utiliser pour prendre des décisions importantes est un défi majeur. Comment vous pouvez résoudre vos problèmes de gestion de production avec le logiciel Additive MES

Malgré les défis liés à la planification de la production pour la FA, la bonne nouvelle est que le logiciel MES, développé spécifiquement pour la fabrication additive, offre les outils nécessaires pour résoudre ces défis.

1. Rationaliser la planification de la production2. Augmenter la visibilité de la planification de la production

Une fois les pièces affectées à un build, le logiciel MES permet de visualiser tous les travaux programmés sur un diagramme de workflow de type calendrier, appelé diagramme de Gantt.

3. Utilisez le logiciel MES pour créer un fil numérique basé sur les données

4. Assurer la répétabilité de la production en série

Le logiciel de workflow peut suivre les paramètres qui ont conduit au succès passé, vous donnant un détail de haut niveau sur les étapes de processus optimales. 5. Obtenez une vue à 360 degrés de vos opérations

6. Coordonner et gérer plus facilement les fournisseurs

Repenser la planification de la production avec le logiciel MES additif

La fabrication additive offre aux fabricants une opportunité stratégique de développer un avantage concurrentiel.

impression en 3D

- 5 raisons d'automatiser votre planification de post-production pour la fabrication additive

- 3YOURMIND vs AMFG :quel logiciel MES additif convient à mon entreprise ?

- Comment les marques de biens de consommation peuvent-elles transformer leurs opérations de fabrication additive ?

- Comment les entreprises aérospatiales peuvent-elles faire passer la fabrication additive au niveau supérieur avec le MES ?

- Établir une analyse de rentabilisation pour le système d'exécution de fabrication dans la fabrication additive

- Comment tirer parti de la surveillance des imprimantes 3D pour faire évoluer la fabrication additive ?

- Comment passer à la production additive en série avec Additive MES ?

- Comment le logiciel MES peut-il transformer la planification de la production pour votre entreprise de services d'impression 3D ?

- Technologie de fabrication additive et comment les SDK peuvent aider