Entretien d'experts :Eric Pallarés, CTO de BCN3D, sur la polyvalence de sa technologie d'impression 3D IDEX

La technologie d'impression 3D a évolué rapidement, avec de nombreuses innovations dans le segment de la fabrication de filaments fondus (FFF). BCN3D Technologies est une entreprise qui repousse les limites de l'impression 3D FFF.

Fondée au CIM-UPC, un centre technologique de l'Université technique de Catalogne, BCN3D est depuis 2019 une société d'impression 3D indépendante basée à Barcelone (Espagne). BCN3D a développé la technologie Independent Dual Extruder (IDEX) :une impression 3D à double extrusion présente de nombreux avantages, notamment une productivité accrue et la possibilité d'imprimer avec deux matériaux différents.

Dans l'interview d'experts de cette semaine, nous sommes rejoints par Eric Pallarés, co-fondateur et CTO de BCN3D Technologies. Avec Eric, nous discutons de la dernière imprimante 3D Epsilon de BCN3D, des applications passionnantes réalisées avec la technologie IDEX, et nous explorons ce qui attend l'industrie dans les années à venir.

Pouvez-vous me parler un peu de BCN3D et de votre mission en tant qu'entreprise ?

BCN3D a débuté en tant que projet en 2011, au centre technologique de l'Université technique de Catalogne. Ce centre technologique spécialisé dans les technologies de fabrication de pointe, plus précisément dans l'impression 3D. C'est l'un des centres de référence du sud de l'Europe travaillant dans la fabrication additive (FA) depuis les années 1990.

Ainsi, lorsque nous avons découvert qu'il existait un projet open source appelé RepRap, nous nous sommes rendu compte que le projet s'alignait avec la mission du pôle technologique. Nous avons lancé une unité commerciale pour promouvoir l'utilisation de cette technologie à faible coût et nous avons utilisé des modèles open source disponibles sur le réseau.

Peu de temps après, nous avons développé nos produits et l'unité commerciale était assez grande pour être dérivée de l'université. Cela s'est produit en mars 2019 lorsque nous avons démarré comme une entreprise d'impression 3D indépendante.

Notre vision, en tant qu'entreprise privée, est d'aider les innovateurs à créer l'avenir. Et la meilleure façon de le faire, à notre avis, est de développer une technologie accessible et de collaborer avec nos clients pour fournir des solutions abordables. Nous essayons toujours de rendre les fonctionnalités industrielles disponibles pour une clientèle plus large.

Lorsque nous avons commencé à vendre des kits open source, nous avons également créé le guide de l'utilisateur où le client pouvait voir exactement comment assembler l'imprimante. C'était quelque chose de nouveau à l'époque. Nous avons également mis sur le marché Independent Dual Extruder (IDEX) en tant que première solution de bureau pour une double extrusion fiable.

Maintenant, nous mettons sur le marché le segment des établis, qui se situe entre la solution industrielle et la solution professionnelle de bureau. De manière générale, notre mission est d'aider les innovateurs à apporter des solutions à haute valeur ajoutée. Ceux-ci n'ont pas vraiment besoin d'être très chers et nous les rendons donc accessibles.

En quoi vos solutions sont-elles différentes des autres technologies similaires actuellement disponibles sur le marché ?

Nous sommes positionnés sur le marché des ordinateurs de bureau professionnels. Ce qui nous distingue, c'est notre technologie IDEX. La plupart des imprimantes 3D de bureau à double extrusion ont les deux têtes d'outils dans le même chariot. Les imprimantes BCN3D, cependant, peuvent contrôler les deux têtes d'outils indépendamment, grâce à IDEX. Cette technologie permet de travailler avec les deux têtes d'outils simultanément, doublant ainsi la capacité de production.

Nous avons introduit la technologie IDEX en 2015. Je dirais que maintenant c'est devenu la norme d'extrusion que d'autres fabricants appliquent également. Nous sommes bien sûr la première entreprise à avoir développé une solution basée sur cette architecture.

La technologie IDEX permet à nos solutions d'être les plus polyvalentes et les plus fiables du marché. Cela nous permet également d'imprimer en 3D différents matériaux dans la même pièce.

Récemment, nous avons remarqué qu'il y a un intérêt croissant pour l'utilisation de l'impression 3D, même au niveau FFF, pour les pièces d'utilisation finale et non pour une seule unité, mais même pour de courtes séries de pièces de production. Ainsi, à cet égard, notre technologie peut atteindre deux fois la productivité des solutions FFF similaires, ce qui la rend attrayante pour les applications de production en série.

Pourriez-vous nous parler des secteurs que vous ciblez avec votre technologie ?

La FA est une technologie universellement applicable. Les solutions que nous proposons peuvent être appliquées à de nombreux marchés verticaux différents. En termes d'applications, nous parlons de gabarits et de montages, ainsi que de pièces d'utilisation finale et de prototypes. Ces types d'applications peuvent être trouvés dans des secteurs industriels très différents. Je dirais qu'à l'heure actuelle, nos principales industries sont l'ingénierie, la fabrication, la conception de produits et l'architecture.

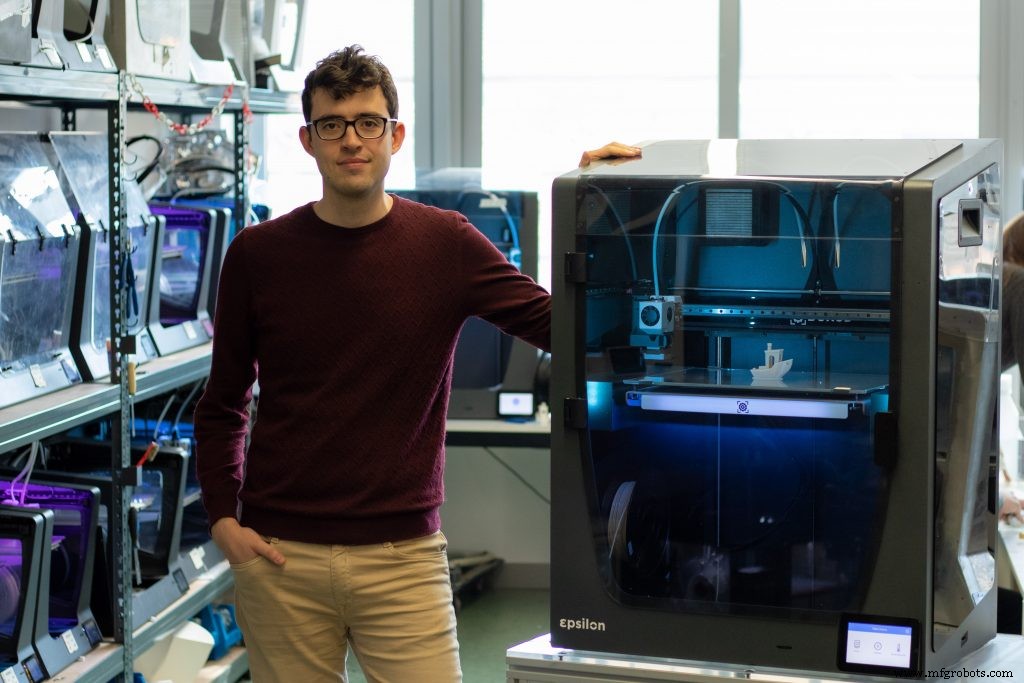

BCN3D a récemment lancé l'imprimante 3D BCN3D Epsilon. Pourriez-vous expliquer comment fonctionne la technologie et quels sont les avantages du nouveau système ?

Nous constatons actuellement un écart sur le marché, entre les imprimantes 3D professionnelles/de bureau et les imprimantes 3D industrielles. Il y a des imprimantes à moins de 5000 euros et puis le prix bondit à 20 000 euros, et il n'y a presque rien entre les deux. Nous appelons ce marché le segment des établis.

Les utilisateurs professionnels d'imprimantes 3D de bureau ont utilisé la technologie pour créer des géométries et des modèles complexes, mais ils s'en tiennent toujours aux matériaux de base, car ils ont du mal lorsqu'ils essaient d'imprimer avec des matériaux plus avancés. C'est là qu'intervient l'Epsilon.

L'imprimante a été conçue pour travailler avec des matériaux techniques, comme l'ABS, le polyamide et le polypropylène. Ces matériaux ne sont pas nouveaux dans l'industrie; Cependant, il peut être difficile de les imprimer de manière fiable. Presque personne ne le fait. Et c'est ce qui, à notre avis, est une opportunité manquée, car il y a beaucoup de potentiel sur ce marché.

Nous nous efforçons de créer une solution fiable. Et pour cela, il est très important d'avoir une chambre de construction fermée. L'imprimante a été conçue avec un environnement chaud à l'esprit afin que la température soit contrôlée passivement à l'intérieur de l'imprimante, et tous les profils d'impression sont fournis et optimisés pour fonctionner dans cet environnement chaud.

Nous sommes également en se concentrant sur le côté sécurité du processus d'impression. Notre machine est utilisée dans des environnements industriels, nous devons donc élever la barre pour que les normes de sécurité correspondent à celles-ci. Par conséquent, nous avons placé des filtres à l'intérieur de nos imprimantes 3D et développé des fonctionnalités de pause de sécurité.

Nous préparons également nos systèmes à l'Industrie 4.0, en leur permettant de se connecter directement à Internet pour être gérés par plusieurs utilisateurs et d'apporter des informations au cloud afin que le processus puisse être constamment amélioré.

Pouvez-vous partager des applications réussies que vos clients ont pu réaliser avec vos imprimantes 3D ?

L'une des dernières réussites que nous avons promues est celle du cordonnier espagnol Camper. L'entreprise utilise nos imprimantes 3D Sigma et Sigmax pour créer des supports visuels et des prototypes.

Grâce à l'impression 3D, Camper a pu accélérer son processus de conception et atteindre une plus grande liberté de création, tout en gardant le coût de développer une nouvelle chaussure aussi bas que possible.

Avant que le cordonnier ne commence à utiliser l'impression 3D, il sous-traitait la production de modèles physiques. Le processus était lent et coûteux, et ils ne pouvaient pas répéter les conceptions autant qu'ils l'auraient souhaité. Désormais, grâce à notre technologie, Camper peut valider en interne des géométries complexes.

La société a commencé à créer les prototypes des semelles intérieures, et maintenant elle imprime le modèle entier d'une nouvelle chaussure et itère plusieurs fois avant d'avoir le concept final.

Un autre exemple sera NGNY Devices, une entreprise catalane qui développe des machines et des équipements automatisés pour les soins de santé. L'entreprise utilise notre imprimante 3D Sigmax pour le prototypage et les pièces d'usage final des machines qui gèrent les éprouvettes :elles classent, découvrent, font des copies, reprennent, centrifugent, étiquettent et identifient.

Chaque machine sert un objectif différent. Ainsi, tous doivent être personnalisés en fonction des besoins du client. Avant que l'entreprise ne commence à utiliser l'impression 3D, elle utilisait l'usinage CNC. Ils avaient en moyenne 70 pièces personnalisées sur chaque machine, donc, au total, ils dépensaient plus de 2 000 euros par machine.

Avec l'impression 3D, NGNY a réussi à augmenter le nombre d'itérations et à réduire les délais. De plus, les pièces personnalisées de la machine coûtent désormais moins de 100 euros. Ainsi, grâce à ce passage à l'impression 3D, l'entreprise économise jusqu'à 40 000 euros par an.

Côté matériaux, NGNY utilise du PLA et du polyamide (nylon) sur ces imprimantes. Ils ont donc commencé à travailler avec du PLA pour tester des pièces, puis ils ont vu qu'ils pouvaient évoluer vers des pièces d'utilisation finale avec du nylon.

Le troisième exemple que je voudrais partager avec vous vient d'IED, l'Istituto Europeo di Design. C'est une école de design internationale située à Barcelone. Ils travaillent avec nos imprimantes depuis 2017, l'utilisant pour le prototypage et les tests fonctionnels.

C'est un outil exceptionnellement utile pour les étudiants en design. Cela leur permet d'accélérer le processus créatif et de transformer plus rapidement les conceptions conceptuelles en réalité. Donc, pour les étudiants, ce n'est pas une question de coût, c'est une question de réduction du temps de fabrication.

Avant l'impression 3D, ils faisaient des maquettes avec du papier et du carton, ce qui prend beaucoup de temps. Avec l'impression 3D, ils sont désormais capables de modéliser plus rapidement des projets plus complexes.

Les deux extrudeuses de nos machines fonctionnent indépendamment, permettant l'impression de supports hydrosolubles ou de pièces multi-matériaux. L'impression 3D des supports hydrosolubles est très pratique pour eux car ils n'ont pas à se soucier du retrait du matériau de support une fois la pièce imprimée.

Comment décririez-vous l'état actuel de la FA en Espagne ?

L'Espagne n'est pas l'économie la plus forte de l'Union européenne. Il n'est pas comparable à l'Allemagne ou même à la France, mais il adopte assez rapidement l'idée de la fabrication numérique, en particulier dans la région de Catalogne, où est basé BCN3D.

Beaucoup de constructeurs automobiles différents sont basés près de Barcelone, donc l'industrie autour du domaine automobile est assez forte. Et ces entreprises utilisent l'impression 3D depuis de nombreuses années. Donc, à cet égard, les choses se passent plutôt bien.

Quels sont, selon vous, les principaux défis auxquels l'impression 3D est confrontée de manière plus générale ?

L'un des défis pour généraliser l'impression 3D réside dans les matériaux. Je ne parle pas des polymères hautes performances qui sont assez tendance en ce moment. Je fais référence à des matériaux d'ingénierie peu coûteux pour un large éventail d'applications.

Je pense qu'il existe de nombreuses applications d'impression 3D de niche qui attendent que le bon matériau soit développé. Ainsi, dès que nous pourrons imprimer ces matériaux, comme différents types de polyamides et de matériaux flexibles, nous pourrons créer la technologie autour du matériau pour certaines applications.

De plus, il y a encore beaucoup de travail à faire côté logiciel. Les applications d'impression 3D deviennent de plus en plus exigeantes et les pièces deviennent de plus en plus grandes. Il est donc important de s'assurer que le processus d'impression sera correct et effectué de manière optimale, avec une orientation appropriée des pièces et les bons paramètres d'impression pour chaque caractéristique géométrique spécifique et avec une distorsion sous contrôle. Pour cela, nous devons développer davantage l'étape de préparation du travail, qui est le logiciel de simulation et de pré-traitement.

Enfin, le troisième défi est la productivité. Je pense qu'actuellement, l'impression 3D peut difficilement rivaliser avec les technologies de fabrication traditionnelles en termes de volume, de répétabilité et de qualité. Ainsi, plus nous pourrons améliorer ces paramètres, plus les entreprises adopteront la fabrication numérique et modifieront le modèle de production actuel.

Comment voyez-vous l'évolution du secteur au cours des cinq prochaines années ?

Le passé nous donne un aperçu de ce qui s'en vient. De nombreux nouveaux acteurs sont apparus ces dernières années, fournissant des solutions matérielles accessibles qui aident différents secteurs à commencer à utiliser la FA et pas seulement pour le prototypage.

Considérant le passé, au cours des cinq prochaines années, nous' Nous verrons la première majorité de l'industrie manufacturière adopter la FA. Mais ce ne sera que la première majorité, et il restera une grande partie du marché à exploiter et de nombreuses applications encore non découvertes pour la FA.

Ensuite, au lieu que la croissance la plus importante se produise du côté du matériel, comme nous l'avons vu dans le passé, je prévois une croissance plus importante des segments des matériaux d'impression 3D et des logiciels.

Le logiciel, en particulier, sera la clé pour libérer le potentiel de l'Industrie 4.0. Tout est actuellement en grande partie déconnecté sur le plancher de production de FA, du traitement aux informations qu'une entreprise gère. Dans les années à venir, nous assisterons à une intégration plus étroite des processus et des données, facilitée par le développement de solutions logicielles avancées. Et, par conséquent, une augmentation des solutions logicielles et des nouveaux modèles économiques, basés sur des services plutôt que sur des équipements, vont proliférer.

À quoi ressemble l'année à venir pour BCN3D ?

Ce sera pour nous l'année de la consolidation. 2019 a été une année chargée et assez difficile car nous avons commencé à fonctionner en tant qu'entreprise indépendante. Cela nous a obligé à créer de nombreuses structures internes. Nous avons ajouté beaucoup de personnes à notre équipe. Nous étions une équipe de 40 au moment du spin-off puis une équipe de 100 quelques mois après. Nous avons également lancé de nombreux projets et lancé notre premier produit, l'Epsilon, en tant que société distincte.

Nous sommes très ambitieux, et nous attendons désormais que 2020 soit l'année où nous récolterons les fruits de l'investissement réalisé dans notre entreprise et des structures créées en 2019.

Pour en savoir plus sur BCN3D, visitez :www.bcn3d.com

impression en 3D

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Entretien avec un expert :Dr Bastian Rapp de NeptunLab

- Stéréolithographie — la technologie d'impression 3D originale

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- 12 entreprises repoussant les limites de l'impression 3D

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D

- Entretien d'experts :Simon Fried, cofondateur de Nano Dimension, sur l'essor de l'impression 3D pour l'électronique

- Entretien d'experts :Philip DeSimone, cofondateur de Carbon, sur la transition vers une production à haut volume avec l'impression 3D