Impression 3D composite :une technologie émergente avec un brillant avenir

L'impression 3D composite est une technologie jeune, mais avec un potentiel énorme, largement inexploité.

Selon un rapport d'analyse SmarTech, l'impression 3D composite deviendra une activité de près de 10 milliards de dollars au cours de la prochaine décennie, une opportunité de croissance importante, pour le moins.

Dans Dans l'article d'aujourd'hui, nous examinerons les avantages offerts par l'impression 3D composite, les technologies clés disponibles sur le marché et les applications - pour découvrir ce qui stimule la croissance de cette industrie passionnante.

Qu'est-ce qu'un composite ?

Les composites comprennent généralement un matériau polymère de noyau et un matériau de renforcement, comme une fibre coupée ou continue. Le matériau composite offre une résistance et une rigidité supérieures par rapport aux polymères non renforcés. Dans certains cas, il peut même remplacer des métaux comme l'aluminium.

Ces propriétés matérielles améliorées font des composites des matériaux recherchés pour l'outillage et les applications finales dans une gamme d'industries, comme l'aérospatiale, l'automobile, les biens industriels plus le pétrole et le gaz.

Quels sont les avantages de l'impression 3D composite ?

La capacité de rationaliser et de réduire les coûts de fabrication traditionnelle des composites est l'un des facteurs clés de la croissance de l'impression 3D composite.

Il existe de nombreuses méthodes pour fabriquer des composants composites, en plus de impression en 3D. Cependant, la plupart d'entre eux présentent une série d'inconvénients :la nécessité d'un drapage manuel des couches d'un composite et l'utilisation d'équipements et d'outillages de durcissement coûteux, tels que des moules.

Cela rend le processus de fabrication composite traditionnel très exigeant en main-d'œuvre, en ressources et en capital, ce qui signifie qu'il peut être difficile de l'adapter à de grands volumes.

Impression 3D, sur d'autre part, permet d'automatiser le processus de fabrication, car l'ensemble du processus est piloté par un logiciel et ne nécessite une saisie manuelle qu'au stade du post-traitement.

Fibres continues ou coupées

En impression 3D, il est possible d'imprimer avec deux types de fibres de renfort, hachées et continues. Dans le cas des fibres coupées, des petits brins, de moins d'un millimètre de longueur, sont intégrés dans le matériau polymère. Le pourcentage de fibre utilisé et le thermoplastique de base déterminent la résistance de la pièce finale.

Dans le cas de la fibre continue, de longs brins de fibre sont mélangés avec un thermoplastique, comme le PLA, l'ABS, le Nylon, PETG et PEEK pendant le processus d'impression. Les pièces imprimées en 3D avec de la fibre continue sont extrêmement légères, mais aussi solides que le métal.

En termes de types de fibres utilisées, la fibre de carbone est l'une des plus populaires, suivie de la fibre de verre et du Kevlar.

Technologies d'impression 3D composite sur le marché

En 2020, le marché de l'impression 3D composite reste jeune, avec seulement une poignée d'entreprises proposant des solutions d'impression 3D composite. La plupart des imprimantes 3D capables de traiter des matériaux composites sont basées sur le processus d'extrusion de polymères, connu sous le nom de fabrication de filaments fondus (FFF).

Dans FFF, une buse se déplace au-dessus de la plate-forme de fabrication, extrudant un fil de plastique fondu, appelé filament, et créant un objet couche par couche.

L'impression 3D de filaments contenant des fibres coupées est simple, ne nécessitant qu'une buse en acier trempé pour résister aux brins de fibres abrasifs. Cependant, en ce qui concerne l'impression de fibres en continu, le processus FFF nécessitera une deuxième buse pour déposer séparément un seul brin de fibre ininterrompu.

Markforged :un pionnier de l'impression 3D composite

La méthode d'impression 3D à fibre continue a été introduite pour la première fois par Markforged en 2014, lorsque la société a lancé la Mark One.

Alors que la Mark One a été remplacée par une nouvelle génération d'imprimantes 3D, la technologie reste la même :l'imprimante est équipée de deux buses, l'une pour déposer le filament plastique et l'autre pour déposer simultanément les brins de fibre de carbone.

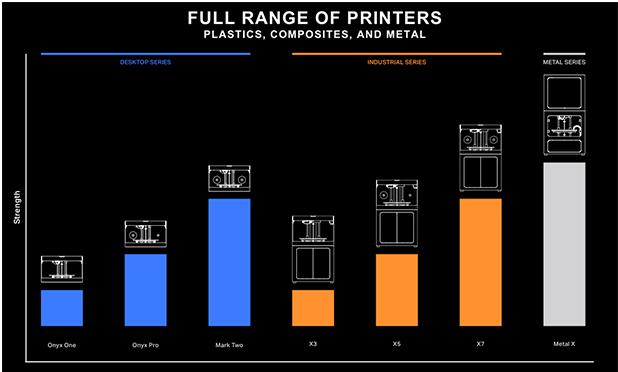

Maintenant, en 2020, Markforged propose une gamme d'imprimantes 3D composites de bureau et industrielles, avec des applications principales dans le prototypage fonctionnel et la fabrication de pièces et d'outillages d'utilisation finale.

Technologie de placement micro-automatique des fibres de Desktop Metal

Desktop Metal est une autre entreprise qui a innové la technologie FFF pour imprimer des composites. Dans un geste assez surprenant pour une entreprise qui se concentrait auparavant uniquement sur l'impression 3D métal, Desktop Metal a lancé l'imprimante 3D Fibre en novembre 2019.

Un nouveau système de bureau en polymère combine un placement automatique de fibre (AFP) traditionnel. technologie avec FFF pour imprimer des pièces en 3D renforcées par la fibre continue.

La technologie AFP est un procédé automatisé de fabrication de composites. Il s'agit de chauffer et de compacter des renforts de fibres sur des moules d'outillage généralement complexes pour produire des matériaux composites à fibres continues. Desktop Metal a réduit ce processus à un format de bureau, en appelant sa nouvelle technologie Micro Automated Fiber Placement (μAFP).

L'μAFP fonctionne comme la technologie de Markforged, mais au lieu d'utiliser des bobines de fibre, il utilise des rouleaux de ruban de fibre. Il peut intégrer de la fibre de carbone dans du nylon, du PEEK et du PEKK, et le nylon peut également être intégré à la fibre de verre.

Pour créer de petites pièces composites, les fabricants s'appuient toujours principalement sur le drapage à la main. De tels processus à forte intensité de main-d'œuvre nécessitent des techniciens, un outillage coûteux et beaucoup de temps, ce qui augmente le coût global de fabrication d'une pièce.

En combinant μAFP avec FFF dans ses nouveaux systèmes de fibre, Desktop Metal vise pour rendre les pièces composites plus petites plus faciles et moins coûteuses à produire.

La fibre peut être utilisée pour produire des gabarits et des fixations, diverses pièces d'utilisation finale, ainsi que tous les composants où l'allègement est une priorité, tels que les équipements de course.

Technologie de coextrusion de fibres composites d'Anisoprint

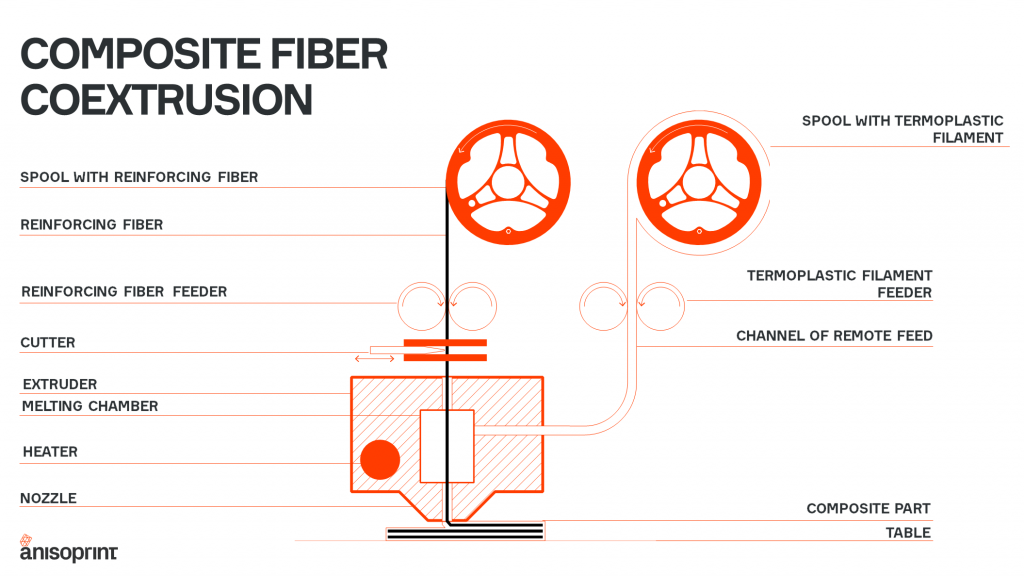

Dans la même veine, Anisoprint, la start-up russe et luxembourgeoise, a développé un procédé basé sur l'extrusion que la société appelle Composite Fiber Coextrusion (CFC).

Contrairement aux technologies de Markforged et Desktop Metal, la technologie CFC permet le renforcement du plastique avec des fibres composites continues directement pendant le processus d'impression, et non au stade de la pré-impression. Cette approche permet aux utilisateurs d'utiliser n'importe quel plastique (PETG, ABS, PC, PLA, Nylon, etc.) et de modifier la densité de remplissage composite.

La première machine d'Anisoprint a été une imprimante 3D Composer au format de bureau. . Récemment, la société a également dévoilé l'Anisoprint ProM IS 500, la machine industrielle conçue pour imprimer des thermoplastiques à haute température avec un renforcement continu en fibres. L'Anisoprint ProM IS 500 aura jusqu'à quatre têtes d'impression interchangeables pour l'impression de composites et de plastique pur. Avec ceux-ci, il sera possible de renforcer différentes zones de la pièce avec différents composites (par exemple carbone/basalte), en fonction de l'objectif de l'utilisateur.

Lorsque le système sera officiellement lancé fin 2020, il marquera une nouvelle étape, à la fois pour l'impression 3D composite et la fabrication de polymères avancés.

Impression 3D composite et robotique

En plus de l'impression 3D FFF, quelques entreprises ont développé une approche qui combine l'impression 3D composite avec la robotique. Une telle combinaison offre une plus grande flexibilité en termes de géométrie, puisque le bras robotique peut se déplacer le long de plusieurs axes, et la possibilité d'imprimer des pièces plus grandes.

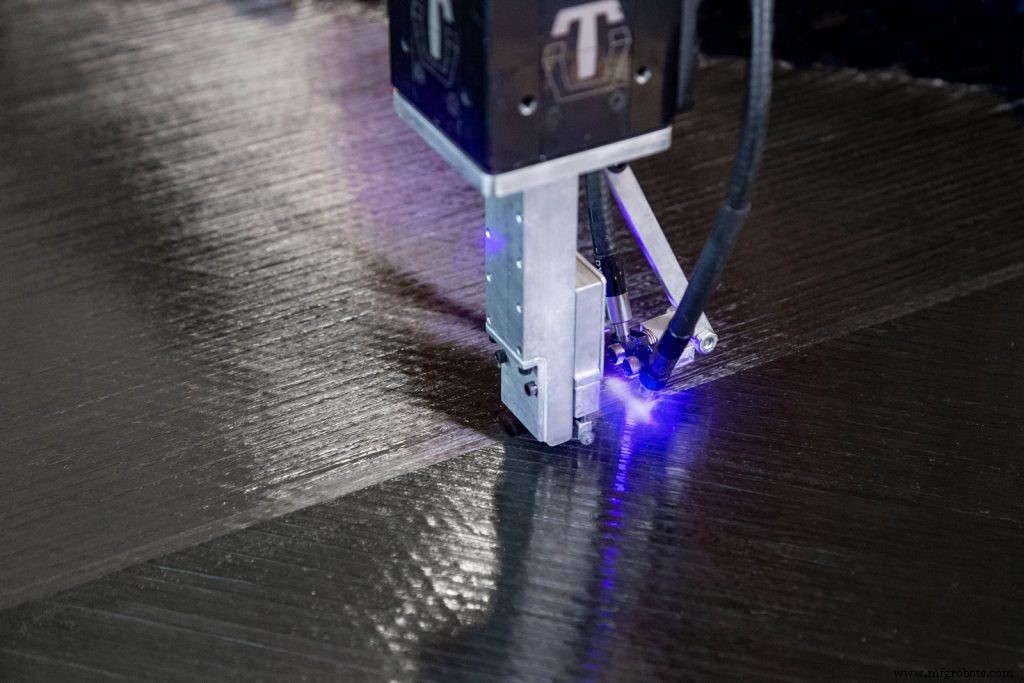

Arevo est l'une de ces entreprises qui a développé une méthode à base de laser pour l'impression 3D avec de la fibre de carbone. Le processus implique le dépôt de couches de filament de fibre de carbone continu pré-imprégné, qui est simultanément chauffé avec un laser, avant qu'un rouleau ne le comprime sur la surface de construction. Le processus ressemble à la méthode de dépôt d'énergie directe, qui est généralement utilisée avec le métal.

Dans le processus d'Arevo, la tête de dépôt est montée sur un bras robotique multi-axes, ce qui permet d'imprimer en 3D dans n'importe quelle orientation qui convient le mieux à la conception de la pièce.

« Lorsque vous examinez l'impression 3D, la plupart des impressions 3D sont basées sur des couches et les couches sont déposées dans les plans X et Y. Lorsque vous regardez les propriétés des pièces fabriquées avec ce processus, elles ont tendance à souffrir dans la direction Z », explique Wiener Mondesir, CTO chez Arevo.

Grâce à l'utilisation d'un bras robotique, Arevo a « éliminé le problème de la force Z qui afflige d'autres technologies basées sur des couches car [elles] sont capables de déposer [du matériau] dans la direction Z ».

En outre, « les robots offrent une capacité d'enveloppe de construction infinie car nous pouvons placer nos robots sur le portique pour fabriquer des pièces aérospatiales. En même temps, le même robot peut fabriquer un vélo.

Arevo a démontré ce dernier point en développant le premier cadre de vélo composite imprimé en 3D au monde. Plus d'informations sur ce cas ci-dessous.

Composites continus

L'entreprise américaine Continuous Composites est une autre entreprise combinant l'impression 3D composite et les robots industriels. Sa méthode, appelée Continuous Fiber 3D Printing (CF3D), alimente un rouleau de fibre de carbone sèche dans une tête d'impression, montée sur un robot industriel à sept axes. À l'intérieur de la tête d'impression, la fibre est imprégnée d'une résine photopolymère à durcissement rapide, puis extraite à travers l'effecteur final et instantanément durcie avec une puissante source d'énergie.

Comme Arevo, le bras à sept axes permet la fibre être orienté de quelque manière que ce soit pour créer une pièce solide dans toutes les directions. Fait intéressant, étant donné que le durcissement de la résine a lieu simultanément à l'extrusion, cela permet au processus CF3D d'imprimer dans les airs, sans supports.

Fortify :combinaison de l'impression 3D composite et du traitement numérique de la lumière

Comme indiqué ci-dessus, les pièces imprimées en 3D avec de la fibre de carbone hachée sont plus fragiles que celles fabriquées avec de la fibre de carbone continue. Cependant, la start-up basée à Boston, Fortify, a développé sa technologie Digital Composite Manufacturing (DCM), ce qui prouve que ce n'est pas toujours le cas.

DCM est une nouvelle approche du Digital Light Processing (DLP ), dans lequel un projecteur est utilisé pour durcir une résine photosensible à l'état liquide. Dans le cas du DCM, la résine liquéfiée est mélangée à des additifs de renforcement, tels que de la fibre de carbone hachée, qui sont alignés à l'aide d'un champ magnétique pendant le processus d'impression.

'Nous avons développé une technique qui nous permet pour orienter magnétiquement les fibres dans un milieu fluide. Les pièces que nous imprimons sont essentiellement les composites de la plus haute résolution produits à ce jour. Avec l'assemblage magnétique, nous sommes en mesure de contrôler plusieurs propriétés telles que la résistance, la rigidité, la conductivité thermique en trois dimensions au sein de chaque voxel », explique le PDG de Fortify, le Dr Joshua Martin, s'exprimant dans une interview avec AMFG.

Un domaine sur lequel Fortify se concentre actuellement est le développement d'outillage composite avec sa technologie.

« Nous avançons massivement sur le marché [du moulage par injection] parce que nos outils sont capables de gérer beaucoup plus de tirs et de cycles que les solutions concurrentes. »

L'année dernière, Fortify a levé 10 millions de dollars en a Financement de série A et noué des partenariats avec deux géants de la chimie, Royal DSM et Henkel. Compte tenu de ces jalons, Fortify est en bonne position pour conduire sa technologie vers la commercialisation, qui est prévue pour l'année prochaine.

Objets impossibles

Impossible Objects est une autre entreprise innovante dans le domaine de l'impression 3D composite. Au lieu d'utiliser l'extrusion ou la robotique, l'entreprise a développé une approche tout à fait unique.

Dans le processus, appelé Composite-Based Additive Manufacturing (CBAM), des feuilles de matériau de renforcement en fibres, telles que la fibre de carbone, sont passé sous une tête d'impression à jet d'encre, qui dépose une solution liquide sur la feuille, dans la forme de cette couche.

Ensuite, une couche de poudre de polymère est déposée sur la feuille. La poudre adhère aux zones où le liquide s'est déposé. L'excès de poudre est soufflé ou aspiré. Ceci est répété couche par couche jusqu'à ce que l'objet soit complet sous la forme d'une pile de feuilles.

Cette pile est ensuite compressée et placée dans un four, qui fusionne la poudre thermoplastique, résultant en un matériau renforcé de fibres composite thermoplastique.

Grâce à l'utilisation de l'impression jet d'encre, la méthode CBAM est beaucoup plus rapide que les procédés d'extrusion, et il y a aussi la possibilité d'imprimer de grandes pièces. La dernière imprimante 3D d'Impossible Object, la CBAM-2 lancée en 2019, peut imprimer des pièces en 3D à l'aide de feuilles de 12 po x 12 po (environ 30 cm x 30 cm).

La CBAM-2 peut fonctionnent actuellement avec des thermoplastiques PEEK et Nylon 12 et des fibres longues en carbone ou en fibre de verre. D'autres matériaux, dont le Nylon 6 et les élastomères, sont en cours.

Applications d'impression 3D composites

Les applications de l'impression 3D composite couvrent toute la gamme, du prototypage à l'outillage et à la fabrication de pièces d'utilisation finale.

Utilisation de l'impression 3D composite pour l'outillage de grandes lames

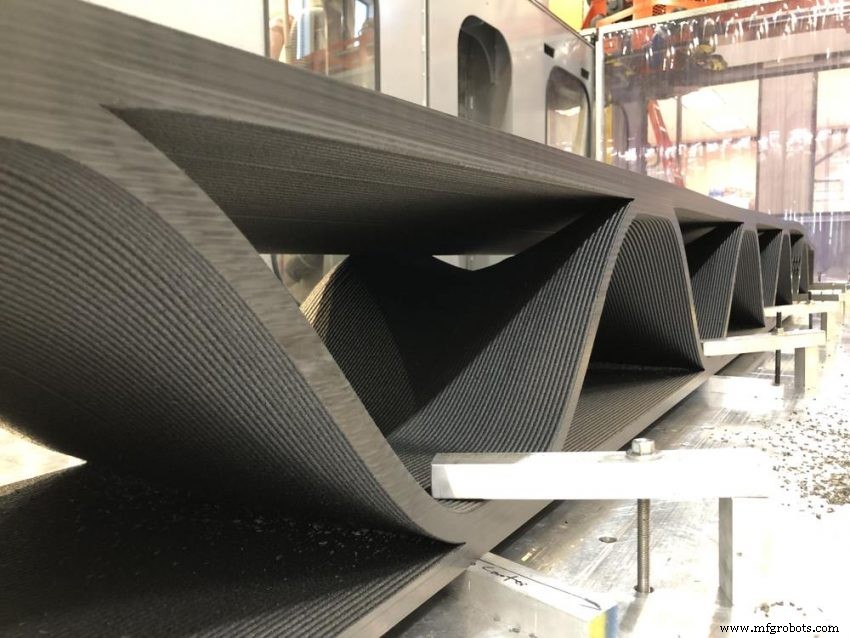

Dans l'industrie aérospatiale, la production d'outillage peut être un processus long et coûteux. Cherchant à surmonter ces défis, le constructeur aéronautique américain Bell Helicopters s'est tourné vers Thermwood pour produire de grands moules pour pales d'hélicoptère.

Thermwood est un fabricant américain qui a développé une technologie de fabrication additive à grande échelle (LSAM) capable d'imprimer de grands outillages composites. L'une des caractéristiques uniques de l'imprimante 3D LSAM de Thermwood est son approche hybride de la production de pièces, combinant des technologies additives et soustractives.

Pour en revenir à Bell, la société avait besoin d'un grand outillage composite avec une bonne finition de surface, étanche tolérances et la capacité de résister au traitement en autoclave — une technique qui aide à renforcer les pièces composites qui seront exposées à une pression et une température élevées.

Le LSAM était idéal pour une telle application pour deux raisons principales. Tout d'abord, il a permis de fabriquer l'outil de 6 m de long à partir d'un matériau PESU renforcé de carbone haute performance, qui peut résister à des pressions et des températures élevées. Deuxièmement, étant donné que LSAM est une technologie hybride, une pièce peut être imprimée en 3D et finie sans avoir besoin d'une deuxième machine, ce qui contribue à accélérer davantage le processus de production.

Ces avantages ont permis à Thermwood de fabriquer l'outil en quelques jours seulement, contrairement aux mois qu'il faudrait avec les procédés traditionnels.

Cette réalisation indique les nouvelles possibilités qui L'impression 3D composite à grande échelle permet de déverrouiller les composants aérospatiaux de grande taille et techniquement complexes.

Wärtsilä imprime en 3D un outil de levage composite

Wärtsilä, une entreprise spécialisée dans les marchés de la marine et de l'énergie, a utilisé une imprimante 3D composite X7 de Markforged pour fabriquer un outil de levage. L'outil est une pièce de matériel personnalisée qui permet à l'équipe de déplacer des pièces de moteur extrêmement lourdes, telles que des pistons.

L'entreprise usinait de tels outils dans de l'acier massif mais trouvait le processus trop coûteux et a opté pour l'impression 3D d'un outil de levage en polymère renforcé de fibre de carbone. L'outil résultant était 75 % plus léger tout en étant capable de soulever 960 kg. Wärtsilä pense avoir économisé 100 000 € rien qu'en outillage en passant à l'impression 3D composite.

Cet exemple illustre également la possibilité de remplacer les métaux lourds utilisés pour fabriquer une pièce, par des matériaux composites plus légers mais tout aussi résistants.

Cadres de vélo composites

Les cadres de vélo sont l'une des applications les plus réussies de l'impression 3D composite dans la fabrication de pièces d'utilisation finale. Les cadres de vélo en fibre de carbone sont de plus en plus populaires, car les propriétés du matériau sont bien adaptées à la construction du cadre. Le matériau est solide, durable et léger, ce qui en fait une alternative très recherchée aux cadres de vélo en métal.

Cependant, les cadres en fibre de carbone présentent deux inconvénients majeurs :le matériau est extrêmement coûteux et le processus de fabrication est notoirement exigeant en main-d'œuvre.

Arevo relève ces défis de front, en utilisant sa robotique Processus d'impression 3D. L'approche de l'entreprise crée un cadre uniformément solide dans les trois dimensions. Cette caractéristique différencie la technologie d'Arevo de l'impression 3D à filament traditionnelle, où les pièces imprimées en 3D ont tendance à être anisotropes lors de la première impression, ce qui signifie qu'elles ne sont pas également résistantes dans toutes les directions.

Grâce à cette technologie, Arevo le dit peut produire des vélos en fibre de carbone à un coût compétitif de 300 $, par rapport à des vélos similaires fabriqués traditionnellement, dont le prix moyen se situe entre 1 000 $ et 2 000 $.

La start-up s'associe déjà à quelques vélos entreprises, dont Franco Bicycles et Pilot.

Avec l'impression 3D de vélo composite qui gagne du terrain, la technologie d'Arevo ajoute une nouvelle dimension au secteur de la fabrication de vélos.

Impression 3D composite :repousser les limites de la fabrication de composites

Bien qu'il s'agisse d'une technologie jeune, l'impression 3D composite s'impose de plus en plus dans l'industrie manufacturière. Il offre une approche plus rapide et plus automatisée de la production de pièces composites, qui ont longtemps été faites à la main.

L'impression 3D composite aide à repenser le choix des matériaux pour certaines applications, permettant aux fabricants de remplacer le métal par du plastique durable et moins cher. Enfin, elle contribue à rendre le processus de fabrication de pièces composites moins coûteux.

Combinés, ces avantages suggèrent que l'impression 3D composite ne fera que croître et mûrir pour devenir une méthode standard dans la boîte à outils du fabricant de composites.

impression en 3D

- Introduction à l'impression 3D avec des plastiques

- ACEO® dévoile une nouvelle technologie pour l'impression 3D avec du silicone

- Impression 3D avec du silicone — son heure arrive-t-elle ?

- Initiation à l'impression 3D céramique

- Impression du fusible 1 avec le fusible 1

- Impression 3D haute vitesse avec AION500MK3

- Impossible Objects s'associe à BASF pour l'impression 3D composite

- Impression 3D Polyjet :Présentation de la technologie

- Impression 3D DLS carbone :Présentation de la technologie