Établir une analyse de rentabilisation pour le système d'exécution de fabrication dans la fabrication additive

Que vous utilisiez la fabrication additive pour le prototypage rapide ou la production par lots de pièces de rechange, ou que vous souhaitiez passer à la fabrication en série, vous avez besoin d'une solide stratégie de gestion de la production pour exécuter les opérations de manière fluide et efficace.

Dans cet article, nous proposons une analyse approfondie de la façon dont vous pouvez utiliser un logiciel MES additif pour surmonter les défis à différentes étapes de votre production FA et assurer la croissance et l'efficacité de vos opérations de fabrication additive.

Dans le secteur concurrentiel de la FA, les organisations doivent rester agiles, innovantes et toujours en quête d'efficacité de production.

Cependant, lorsqu'il s'agit d'améliorer la productivité, les fabricants de FA sont confrontés à un certain nombre de défis, tels que des niveaux de stocks élevés, des processus manuels, des temps d'arrêt imprévus et un manque de visibilité.

Sans un système en place permettant aux organisations d'aligner leurs processus en conséquence, les fabricants de FA auront du mal à augmenter leur efficacité et à s'assurer qu'ils tirent de la valeur de leur investissement dans la technologie de FA.

2. Mesurer la productivité de vos systèmes AM

L'efficacité de la fabrication est également fortement influencée par l'utilisation de l'équipement. Si l'équipement ne fonctionne pas à des performances optimales, il ne peut pas produire une sortie suffisamment importante pour couvrir l'investissement initial.

Alors comment mesurer la productivité de votre équipement de fabrication ? Comment obtenez-vous des informations pour améliorer vos processus ?

Sans la bonne technologie, mesurer la productivité de votre ligne de production FA devient ardu. Cela est particulièrement vrai si vous utilisez des feuilles de calcul, du papier ou des plates-formes logicielles disparates.

Les outils manuels déconnectés ne sont pas adaptés à la tâche de suivi et de mesure de la productivité de vos systèmes de FA. Ils n'offrent tout simplement pas le niveau de visibilité dont vous avez besoin pour exécuter efficacement la production AM.

3. Standardiser les processus opérationnels

La standardisation des processus de fabrication et d'exploitation est vitale pour le succès.

Un manque de standardisation conduit à des inefficacités dans le flux de travail. Par exemple, sans un moyen standardisé pour les équipes internes de recevoir des commandes d'autres domaines de l'entreprise, le processus de commande devient incroyablement long, les e-mails sans fin devenant généralement la norme.

4. Gestion des demandes désorganisée

Pour de nombreux départements AM, l'étape de soumission de la demande AM reste un processus manuel et désorganisé.

Les fichiers de conception et les exigences de production sont souvent envoyés par courrier électronique, les données étant stockées dans des dossiers et des feuilles de calcul partagés. Cette approche ne posera pas de problème lorsque vous traiterez une poignée de demandes.

Cependant, à mesure que le nombre de demandes atteint des centaines voire des milliers, le traitement d'un grand volume de projets devient rapidement laborieux pour les chefs de projet chargés de vérifier toutes les demandes.

Parfois, des informations importantes peuvent être manquantes ou un type de fichier incorrect est envoyé, ce qui complique davantage le processus de soumission.

Sans un moyen normalisé de recevoir les demandes, le tri et la hiérarchisation des demandes deviennent un processus fastidieux et sujet aux erreurs pour la plupart des chefs de projet et de production AM.

5. Pas de compréhension claire de la capacité

Les fabricants de FA doivent comprendre leur capacité à planifier efficacement la production et à la faire évoluer au fur et à mesure de sa croissance.

Cependant, prédire la demande future et la capacité de planification tout en s'appuyant sur des données cloisonnées est une recette pour l'échec.

L'utilisation de systèmes disparates et non connectés signifie que les données doivent souvent être synchronisées manuellement avant d'être utilisées. Non seulement cela ajoute du temps, mais cela rend également les données obsolètes avant même de pouvoir être utilisées.

Sans visibilité en temps réel sur la capacité, les fabricants de FA auront du mal à comprendre pleinement leur capacité actuelle, ce qui entraînera des prévisions inexactes des futurs besoins de capacité.

6. Utilisation d'une technologie inadaptée et obsolète pour planifier et programmer la production

En plus de la planification des capacités, il existe également des défis dans la planification des activités de production de l'usine FA. Les fabricants de FA ont souvent du mal à augmenter le débit et à planifier les activités minute par minute dans l'atelier de FA.

Bien que votre système ERP puisse inclure des modules de planification pour l'ordonnancement principal de la production et la planification des besoins en matériaux, le problème est simplement qu'aucun de ces systèmes de planification n'a été conçu pour planifier votre usine.

De nombreux fabricants de FA tentent de planifier et d'ordonnancer la production avec des systèmes hérités ou des outils de manipulation de données mal équipés pour la tâche.

Sans l'outil approprié pour le travail, il peut être difficile de laisser de la place aux priorités et aux changements inattendus qui peuvent survenir. Faire face au changement n'est pas toujours facile et peut demander autant d'efforts que de créer un nouveau plan de production à partir de zéro.

7. Manque de connectivité

Tant de technologies et de solutions manuelles utilisées dans l'atelier de FA peuvent conduire à un écosystème fragmenté, qui manque d'interopérabilité globale.

Sans interopérabilité, les fabricants ne peuvent pas intégrer les différentes solutions logicielles qu'ils utilisent pour créer un flux de travail transparent.

De plus, ils ne peuvent pas connecter leurs machines FA à leurs systèmes logiciels, ce qui signifie que l'accès aux données en temps réel, telles que les performances, l'efficacité de la machine ou le taux de défaillance, reste verrouillé.

Par conséquent, il n'y a pas de visibilité en temps réel sur les opérations et les performances de la FA, ce qui pourrait aider les fabricants à mieux comprendre leurs processus et à les améliorer.

8. Répondre aux exigences de conformité et de traçabilité

La FA est de plus en plus utilisée dans des industries hautement réglementées comme l'aérospatiale et le médical. Pour les fabricants de ces industries, fournir uniquement des produits de la plus haute qualité est une exigence essentielle.

Pour cela, les fabricants doivent établir un système de contrôles, de documentation électronique et de pistes d'audit, pour permettre une traçabilité complète des produits et des processus en cas d'audit ou de rappel. Le respect de cette réglementation nécessite la collecte et le contrôle des données.

Cependant, plusieurs systèmes de données et processus manuels sont largement ouverts aux erreurs et rendent difficile la réalisation d'une traçabilité approfondie.

En conséquence, le processus d'alignement et de documentation sur la conformité réglementaire, et d'atténuation de la possibilité de violations, devient pénible et inefficace.

9. Connexion avec des partenaires de fabrication

Bien que votre département de FA puisse posséder de nombreuses technologies de FA, vous sous-traitez probablement encore une partie de vos projets ou tâches de FA, comme le post-traitement, à des partenaires.

Sans le bon système en place, les chefs de projet AM communiquent avec les partenaires d'externalisation par téléphone ou par e-mail et gèrent les tâches d'externalisation à l'aide de feuilles de calcul.

Ces processus sont inefficaces pour deux raisons.

Premièrement, ils ne peuvent pas fournir un accès immédiat aux données, comme l'état de la commande, car vous devez appeler ou envoyer un message aux personnes pour obtenir les informations dont vous avez besoin. Deuxièmement, communiquer les exigences et les coûts de cette manière fait également perdre du temps, que le chef de projet pourrait utiliser sur des tâches à plus forte valeur ajoutée.

Bien que de nombreux fabricants soient confrontés à ces défis chaque jour, seul un petit nombre réalise l'avantage concurrentiel de l'automatisation grâce à un système d'exécution de fabrication additive (MES).

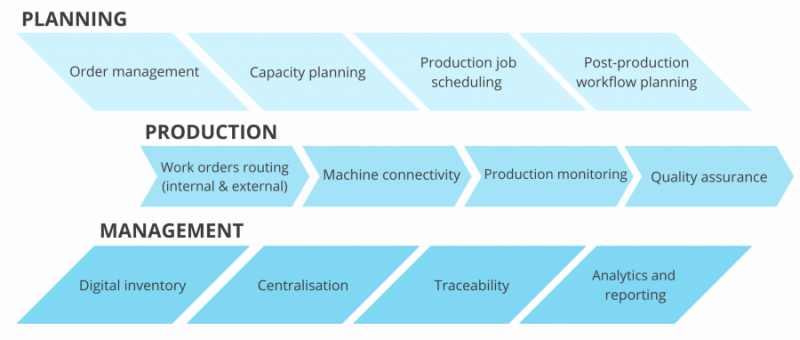

Le logiciel MES additif permet aux fabricants d'établir un système sans papier ou numérique pour gérer l'intégralité du fil numérique, de l'importation des données de conception à la planification des étapes de production et de post-traitement, ainsi que le contrôle des révisions et des modifications de conception.

Avant d'aborder les fonctions fondamentales d'un système MES additif, il sera utile de comprendre comment chacun s'intègre dans l'un des cinq piliers clés d'un système MES :

• Établir un plan et respecter le calendrier : Planifiez les tâches AM et laissez les opérateurs voir les progrès en temps réel sur les graphiques du tableau de bord ; tout est entièrement accessible.

• Application d'un processus reproductible : La clé du succès à long terme est la répétabilité; assurez-vous que votre processus (exactement tel qu'il est défini) est suivi à chaque fois.

• Créer un ensemble de données riche pour une amélioration continue : Agir sur les données capturées est essentiel pour favoriser l'amélioration ; il est plus facile d'identifier et de résoudre les inefficacités cachées.

• Améliorer la visibilité et la traçabilité : Décomposez les silos commerciaux du dernier étage à l'atelier, et entre les étapes du flux de travail.

• Réduire les coûts :libérez les coûts de main-d'œuvre grâce à l'automatisation, optimisez les opérations pour permettre un retour sur investissement plus élevé.

Voyons maintenant comment les fonctions MES prennent en charge un ou plusieurs de ces piliers.

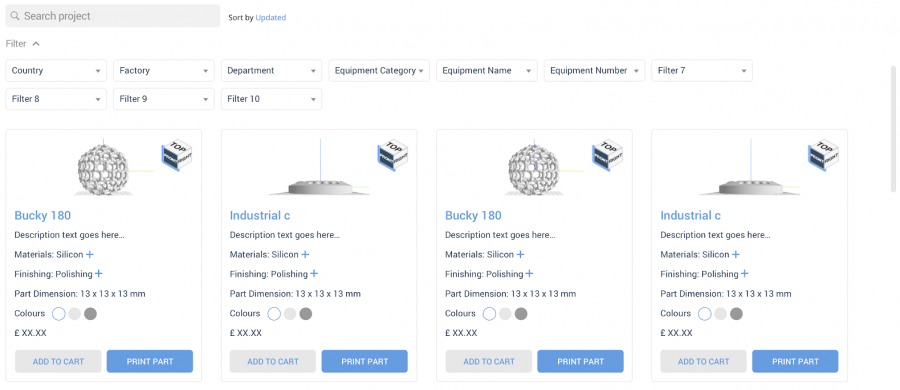

Le portail de commande, alimenté par un moteur de tarification instantanée, automatise le processus d'analyse et de tarification des demandes AM.

Il peut également être préconfiguré pour n'accepter que certains formats de fichiers CAO, technologies et matériaux, ainsi que d'autres paramètres jugés importants par votre service FA.

En fin de compte, cela signifie que tout fichier téléchargé par l'utilisateur doit répondre aux exigences définies par le service AM avant de soumettre une demande.

Cela contribue non seulement au processus de soumission standardisé, mais permet également de gagner du temps, en réduisant les conversations par e-mail dans les deux sens.

Le logiciel MES fournit également aux utilisateurs un tableau de bord personnalisé, où ils peuvent se connecter et consulter eux-mêmes l'état de leurs commandes.

Du point de vue des concepteurs et des ingénieurs utilisant la FA, le portail de commande contribue à créer une meilleure expérience utilisateur, renforçant la confiance dans la technologie.

La fabrication additive a fait de la perspective des inventaires numériques une réalité. La possibilité de produire des pièces à partir de fichiers numériques ouvre de nouvelles opportunités pour la fabrication distribuée.

Ceci est particulièrement intéressant pour la production de pièces de rechange, où des pièces généralement moins demandées peuvent être produites à la demande, de manière plus économique.

Cependant, pour que cela soit efficace, les fabricants ont besoin de données d'inventaire détaillées et précises qui peuvent être mises à la disposition du bon utilisateur au bon moment.

Une plate-forme MES additive avec des capacités d'inventaire numérique est essentielle pour aider les fabricants à établir une production de pièces de rechange reproductible.

Par exemple, certains systèmes d'exécution de fabrication additive fournissent un catalogue numérique qui permet de trouver aussi facilement et directement que possible le fichier de conception et toutes les données nécessaires sur la pièce, comme le processus et le matériau requis.

Ensuite, d'un simple clic, la commande peut être envoyée via le système MES pour la production, ce qui permet d'économiser énormément de temps et d'efforts.

De plus, un inventaire numérique permet aux fabricants de FA de conserver les données de production dans un système unique et validé, garantissant que les pièces sont produites conformément à leurs spécifications à chaque fois. En fin de compte, cela aide à établir un processus reproductible qui prend en charge l'évolutivité.

Connexe : 4 façons dont l'inventaire numérique peut prendre en charge vos opérations de fabrication additive

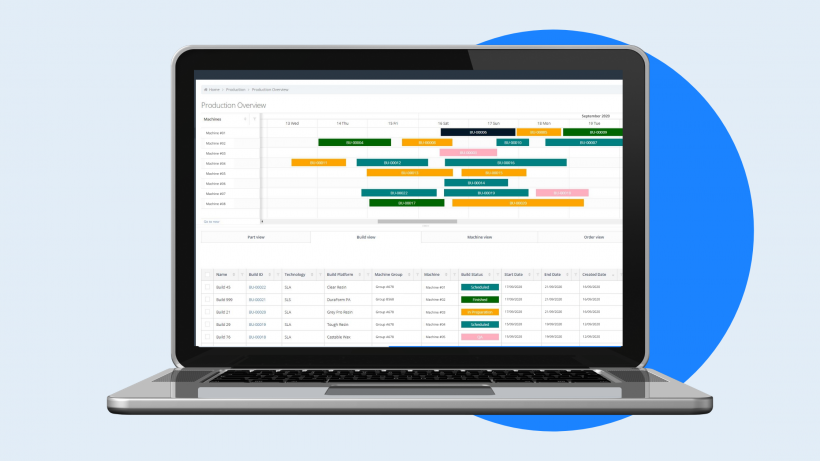

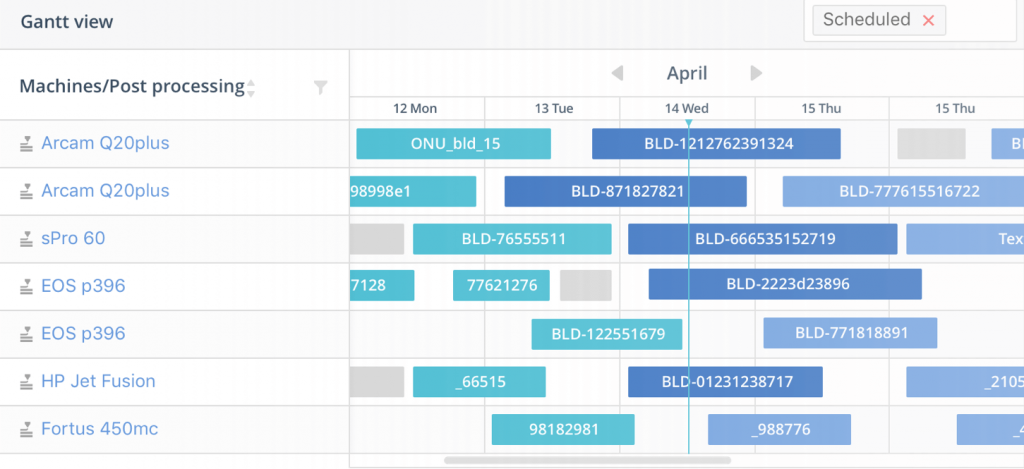

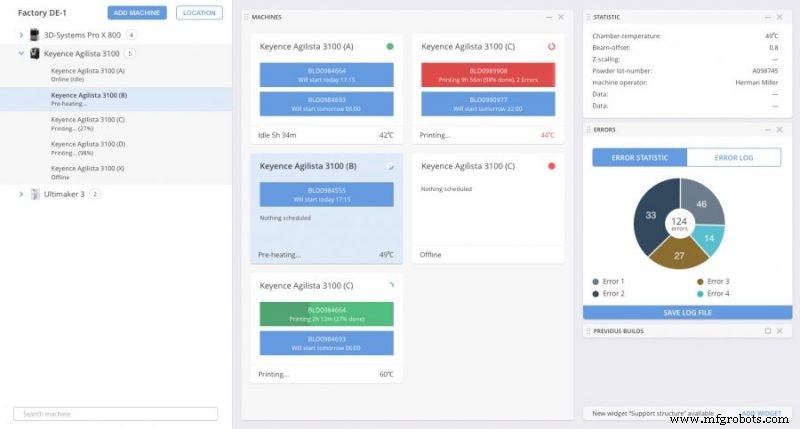

La gestion du processus de production avec le logiciel MES ouvre la porte à un contrôle total sur la planification et l'ordonnancement de la production. Grâce à l'accès à des données telles que la disponibilité des machines en temps réel, les opérateurs d'atelier peuvent optimiser l'utilisation des machines, visualiser la capacité et réagir rapidement aux changements de planification.

Par exemple, au fur et à mesure que les commandes arrivent, les responsables de production peuvent utiliser le système pour allouer les commandes dans une construction en fonction d'une machine et d'un matériau spécifiques, puis placer les constructions dans un calendrier. Les planificateurs peuvent afficher et modifier les plannings en faisant glisser et en déposant des builds sur un graphique de workflow de style calendrier.

Les utilisateurs peuvent également définir des niveaux de priorité pour les commandes AM et attribuer la capacité totale disponible chaque jour. De plus, la possibilité d'attribuer automatiquement des pièces aux travaux de construction en fonction du matériau, de la date de livraison ou du niveau de priorité réduit le risque d'erreurs et rationalise encore plus la planification.

En fin de compte, le processus de planification de la capacité avec un logiciel MES additif permet d'optimiser l'utilisation des actifs et d'éviter les goulots d'étranglement dans la production, ce qui peut avoir un impact positif sur l'ensemble de la chaîne d'approvisionnement.

Imaginez une situation où les planificateurs de production et les opérateurs de machines peuvent voir les performances des machines AM dans un tableau de bord en temps réel.

Doté de la capacité de voir ce qui se passe en temps réel, le responsable peut travailler avec les opérateurs pour identifier les équipements sous-performants et prendre des mesures proactives et maintenir l'efficacité globale de l'équipement.

Ces connaissances alimentent également la planification de la production, car les responsables de la production peuvent mieux planifier l'utilisation des machines et donc mieux préparer les machines à produire plus en moins de temps.

L'intégration des données de la machine dans le logiciel MES fournit non seulement des données de machine en direct mais également des données historiques, y compris les paramètres d'impression et le résultat de chaque construction. Ce sont ces informations qui donnent à votre équipe de production FA une vision claire des paramètres qui ont abouti aux constructions de la plus haute qualité.

C'est ainsi que la surveillance des machines via le MES additif peut fournir des informations sur les performances et la qualité, permettant une amélioration et une optimisation continues.

Autres lectures : 3 façons dont la connectivité améliorera vos opérations de fabrication additive

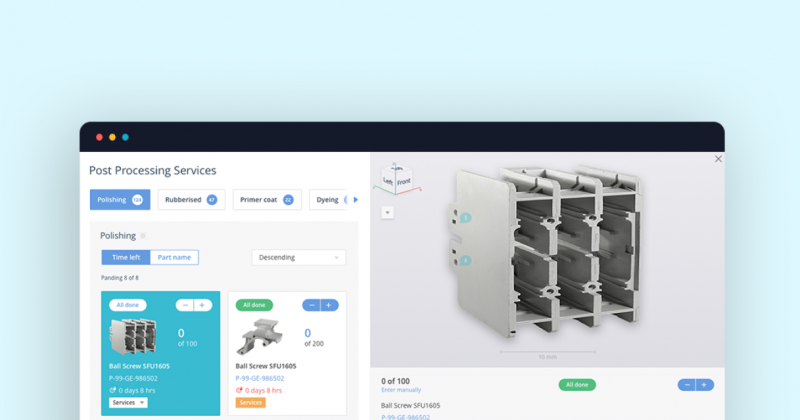

Lors de l'adoption de la fabrication additive pour la production, il est crucial de prendre en compte la stratégie de gestion du post-traitement et de gestion de la qualité.

La numérisation via le logiciel MES offre un moyen précieux de rationaliser ce processus.

Le logiciel MES assure un flux continu de données entre les étapes de production et de post-production. Il permet d'établir une séquence d'opérations de post-traitement et de s'y conformer, afin que les opérateurs de post-traitement sachent quelle étape doit être effectuée et à quel moment.

La numérisation de la gestion de l'assurance qualité est un autre avantage du logiciel MES additif pour les fabricants de FA. Par exemple, le logiciel MES d'AMFG dispose d'une visionneuse 3D qui permet aux opérateurs d'inspecter la pièce et ses propriétés avec plus de précision.

Il offre également la possibilité d'importer des rapports à partir de sources de données externes, telles que des capteurs et des codes-barres, offrant un moyen plus rapide de s'assurer que les pièces répondent aux spécifications requises.

Cependant, le logiciel MES est utile non seulement pour suivre les étapes de post-traitement et gérer les contrôles d'assurance qualité, mais également pour connecter cette étape critique au reste du flux de travail AM, prenant en charge des opérations évolutives de bout en bout.

Le logiciel MES vous permet de vous intégrer avec les fournisseurs, en éliminant les temps d'arrêt de la communication dans la chaîne d'approvisionnement tout en assurant la sécurité de vos données et en réduisant les erreurs dans vos processus.

Avant d'avoir utilisé un système MES, vous ne pouvez pas apprécier ses capacités, sa puissance et son potentiel pour faire avancer les opérations de fabrication additive.

Si votre organisation n'utilise pas encore de MES, il est probable que vous preniez en charge certaines gestion de la production problèmes utilisant un système ERP ou un ensemble de solutions plus petites qui ne sont pas nécessairement intégrées les unes aux autres.

Cependant, sans une solution globale de gestion de la production capable de répondre aux besoins uniques de la fabrication additive, les opérations de FA ne peuvent pas évoluer.

Un bon système MES comprend toutes les fonctions ci-dessus et vous permet de vous développer selon les besoins de votre organisation.

Vous pouvez commencer petit et gérer vos problèmes immédiats. Ensuite, lorsque d'autres opportunités d'amélioration ou de croissance se présentent, vous avez exactement le bon système pour les gérer.

Vous constaterez qu'un système MES augmente l'efficacité de presque tous les départements (qualité, ingénierie, production, etc.).

Lorsque ces équipes embarqueront avec un MES, elles commenceront également à réaliser les nombreux avantages d'avoir un système unique qui coordonne tout ensemble et améliore l'efficacité de votre service AM. Découvrez comment vous pouvez améliorer l'efficacité et la traçabilité pour faire évoluer votre production FA

9 défis clés dans la gestion des opérations de fabrication additive

1. Augmentation de l'efficacité de la production Résoudre les défis de la fabrication additive avec la bonne technologie

1. Simplifier la gestion des demandes

Le logiciel MES additif avancé vous aide à réduire le temps consacré aux tâches de soumission manuelle, en offrant un portail de soumission de demande centralisé. 2. Simplifier la gestion des stocks avec le catalogue de pièces numérique

3. Comprendre la capacité et planifier la production

4. Intégration des données machine pour optimiser la production

La connexion directe avec les machines AM via le logiciel MES additif peut faire progresser vos opérations de plusieurs manières.

La connexion directe avec les machines AM via le logiciel MES additif peut faire progresser vos opérations de plusieurs manières. 5. Coordonner le workflow de post-traitement et de gestion de la qualité

6. Connexion avec des partenaires d'externalisation

Le système MES vous permet d'automatiser l'acheminement des travaux vers les partenaires de fabrication et crée la possibilité d'un partage facile des données. L'envoi de flux d'e-mails et d'autres documents pour tenir toutes les parties de votre chaîne d'approvisionnement à jour est lent, obsolète et sujet aux erreurs humaines. MES additifs - Tout est question de croissance et d'évolutivité

impression en 3D

- Une analyse de rentabilisation convaincante pour DDS

- Quelle est l'analyse de rentabilisation du système d'exécution de fabrication additive dans la production de pièces de rechange ?

- Établir une analyse de rentabilisation pour le système d'exécution de fabrication additive dans le prototypage rapide

- Fabrication additive et moulage par injection — une nouvelle vision des cycles de production

- Plaidoyer pour la 5G dans le secteur manufacturier

- 3 conseils pratiques pour accélérer la fabrication

- Le cas de l'impression 3D dans le secteur manufacturier

- Qu'est-ce qu'un système d'exécution de la fabrication (MES) ?

- Conseils pour démarrer une entreprise de fabrication en Amérique