Comment tirer parti de la surveillance des imprimantes 3D pour faire évoluer la fabrication additive ?

L'accès aux données des machines de FA en temps réel sous-tend une production additive évolutive et reproductible.

En obtenant des informations sur les performances des machines en temps réel, les entreprises peuvent débloquer une gamme d'avantages, notamment une efficacité optimisée des équipements et des améliorations de la qualité.

Cet article met en évidence d'autres avantages, ainsi que les défis, de la surveillance des imprimantes 3D et explore les approches les plus efficaces pour collecter les données des machines disponibles aujourd'hui.

Les principaux objectifs de la gestion des opérations de FA sont d'augmenter le débit et la qualité tout en réduisant les déchets et les coûts.

La collecte automatique de données directement à partir de vos machines et l'utilisation des informations en temps réel pour prendre des décisions sont le principal moyen pour les entreprises d'atteindre ces objectifs.

La collecte de données à partir de votre équipement FA peut vous aider à mieux comprendre comment les choses fonctionnent dans votre atelier, vous permettant d'augmenter la disponibilité de la machine et d'améliorer les performances opérationnelles.

L'un des défis les plus importants à relever est que les entreprises utilisent différents types de machines de FA, qui utilisent généralement des logiciels de surveillance et des systèmes de contrôle propriétaires.

Pour cette raison, il n'est pas possible de connecter facilement différentes machines à un système centralisé. Ce manque de connectivité conduit à des ensembles de données cloisonnés et à l'incapacité de rassembler rapidement toutes les données à des fins d'analyse et d'analyse.

Cela dit, les fabricants de matériel AM modifient leurs approches de la connectivité des machines. Les fabricants de matériel informatique ouvrent leurs systèmes à une connectivité bidirectionnelle entre les imprimantes 3D et les applications logicielles tierces.

Actuellement, le moyen le plus courant de communiquer les données de la machine AM est via MTConnect et OPC-UA, des protocoles standard de l'industrie qui permettent le transfert rapide de grandes quantités de données.

Cependant, alors que MTConnect est bon pour la collecte de données d'exécution, cette norme ne prend pas en charge les capacités supplémentaires pour l'envoi et la réception de commandes d'imprimante et pour la surveillance à distance.

Alternativement, les entreprises de matériel informatique collaborent de plus en plus avec les fournisseurs de logiciels pour permettre la connectivité des machines via des API ouvertes.

Bien qu'il soit formidable de voir que l'industrie reconnaît le besoin de connectivité des machines, la question de savoir comment tirer pleinement parti de cette capacité reste ouverte.

Ce type de visibilité de haut niveau peut fournir des informations sur la façon d'améliorer vos opérations de FA, mais uniquement si les bons outils et processus sont en place pour garantir la collecte précise et automatique des données.

Le logiciel Additive Manufacturing Execution System (MES) est la clé ici.

Même à son niveau le plus fondamental, le MES remplit une fonction essentielle au sein des installations de FA en coordonnant les machines, les projets, les matériaux et les personnes pour exécuter les opérations de fabrication.

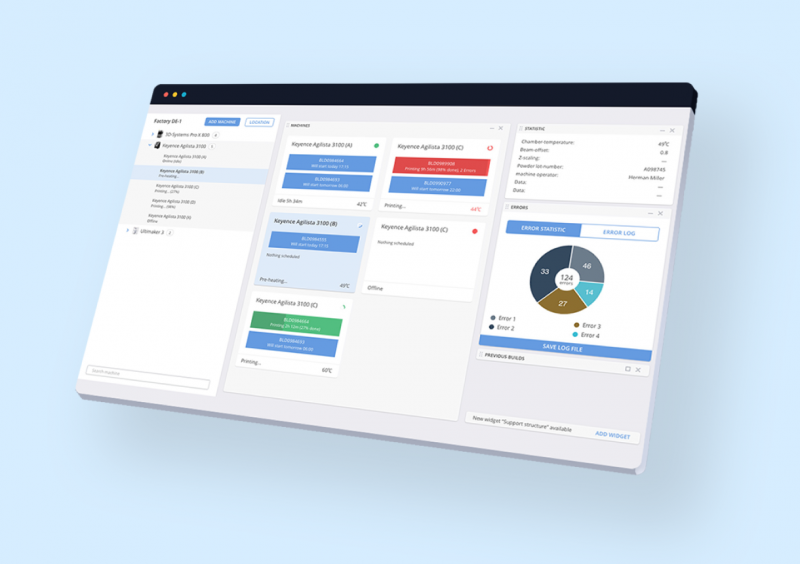

Additive MES aide à collecter, manipuler et partager numériquement les données de la machine pour fournir les bonnes informations, aux bonnes personnes, au bon moment, simplifiant les rapports et améliorant la prise de décision.

Pour tirer le meilleur parti de la fabrication additive, vous souhaitez que votre installation de fabrication additive s'éloigne des personnes devant saisir manuellement des informations sur les processus et vers des machines ayant la capacité de rapporter automatiquement des données au MES.

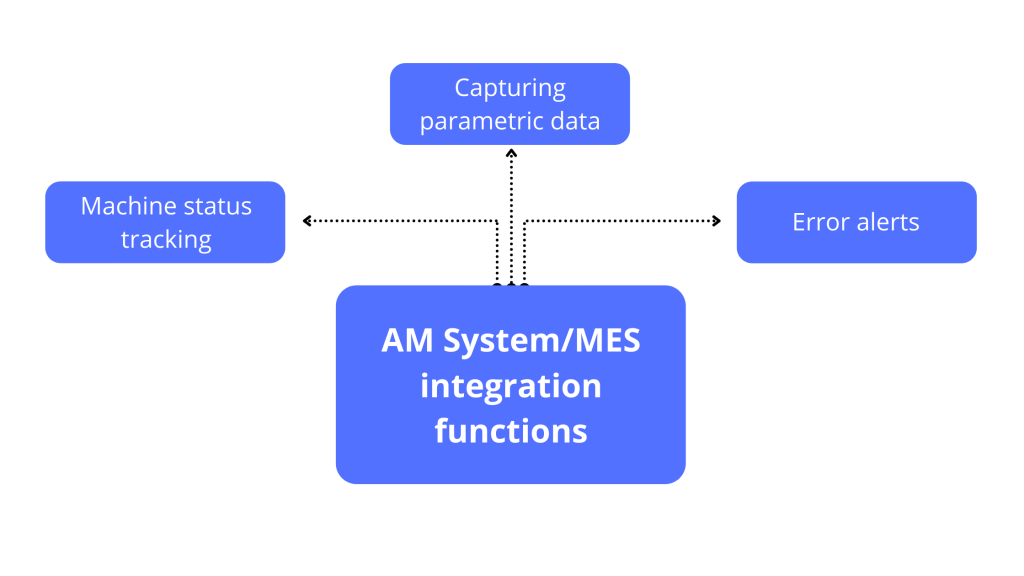

L'intégration entre le MES et votre équipement de fabrication additive peut offrir les fonctionnalités suivantes :

Cette méthode est plus précise que de demander aux opérateurs de vérifier l'état manuellement. Le suivi manuel de l'état prend du temps, est sujet aux erreurs et dépend de la mémoire des opérateurs.

Dans une situation typique, lorsqu'une machine se déconnecte de manière inattendue, la première réaction de vos employés serait de la remettre en marche. Ce n'est qu'une fois que quelqu'un a réparé l'appareil qu'il entre généralement l'heure à laquelle il est tombé en panne et pendant combien de temps.

La détection de l'état de la machine collecte également des données sur le moment où les machines sont inactives car elles ne sont pas impliquées dans le processus en cours. Des rapports continus sur ces données vous aident à avoir une meilleure idée de la façon dont votre installation de FA fonctionne et où vous pouvez apporter des améliorations.

Le suivi du temps d'impression est également une mesure importante à prendre en compte pour évaluer vos performances globales. L'intégration de la machine qui extrait des données paramétriques vous permet de conserver une vue en temps réel de la qualité des produits que vous fabriquez et de l'efficacité de vos processus.

La réception d'alertes en temps réel et le suivi de toute anomalie de processus peuvent grandement vous aider à identifier et à résoudre le problème plus rapidement, évitant potentiellement les temps d'arrêt imprévus.

Les fonctions des intégrations MES/machine ont une série d'implications positives pour les entreprises utilisant la fabrication additive. Jetons un coup d'œil aux plus importants d'entre eux.

1. Aperçu en temps réel des performances de la machine

Lorsque le MES suit l'état, la disponibilité et les erreurs des imprimantes 3D, il vous aide à obtenir des informations précises qui sont fortement prises en compte dans le calcul de l'efficacité opérationnelle globale réelle de votre équipement FA.

Sans surveillance des machines, les opérateurs de machines et les responsables de production restent largement dans l'ignorance des performances des équipements en temps réel. Bien sûr, ils peuvent toujours vérifier manuellement l'imprimante, mais cela peut prendre beaucoup de temps et limiter la productivité, surtout si plusieurs machines fonctionnent en même temps.

Avec la surveillance de la machine via MES, cette boucle de données entre la machine, le logiciel de gestion de la production et les opérateurs de la machine est automatisée de manière transparente pour assurer la visibilité et la connectivité tout au long du flux de production.

Lectures complémentaires :EOS et AMFG annoncent un partenariat pour permettre la connectivité des machines pour la fabrication additive

2. Productivité accrue

Grâce à un accès facile aux données machine en temps réel via MES, les responsables de production peuvent améliorer la planification des tâches de production AM.

Connaître l'état de la machine, le temps d'impression et le débit vous aide à prévoir et à planifier la capacité des machines AM avec plus de précision. Avec cette connaissance, vous pouvez maximiser la productivité de votre installation de FA, en obtenant finalement un retour sur investissement plus élevé sur l'investissement de FA.

Lectures complémentaires :Établir une analyse de rentabilisation pour le système d'exécution de la fabrication en FA

3. Maintenance efficace des machines

Grâce aux alertes en temps réel activées par la surveillance des machines, votre équipe de maintenance peut facilement créer des notifications pour surveiller de manière proactive l'atelier AM.

La surveillance proactive peut vous aider à prévoir les besoins de maintenance sur la base de données de performances en temps réel, plutôt que de vous fier à des calendriers de maintenance prédéterminés, souvent après la baisse des performances de la machine.

Cette prise de conscience immédiate des problèmes de la machine, de la connectivité des données et de l'état de l'équipement évite les pannes perturbatrices de l'équipement. Au lieu d'attendre qu'une machine s'arrête de fonctionner et produise une pièce défectueuse, la maintenance peut rapidement accéder à ses alertes en temps réel et les analyser pour identifier les causes profondes potentielles, dépanner et résoudre le problème avant qu'il ne se transforme en temps d'arrêt.

4. Traçabilité des données qualité pertinentes

En vous aidant à identifier les problèmes et les inefficacités, la surveillance des machines augmente la qualité des produits et l'innovation des processus.

La capacité de stocker les paramètres de production pertinents, tels que le temps d'impression du travail, ainsi que les résultats d'impression, donne à l'équipe de production une vue claire des paramètres qui ont abouti aux travaux d'impression de la plus haute qualité.

En analysant les données collectées, l'équipe peut développer des stratégies de production éprouvées, qui garantissent des pièces cohérentes et de haute qualité à chaque fois.

La connectivité et la visibilité des machines permettent aux opérateurs de machines et aux responsables de production d'innover dans les processus de production et de maintenance.

Et à mesure que toutes les personnes, systèmes et actifs deviennent plus efficaces, connectés et informés, ils sont mieux placés pour stimuler la croissance de la fabrication additive, maximisant ainsi votre investissement dans la technologie. Obtenez plus d'informations sur les données de votre machine avec le MES additif d'AMFG

Pourquoi mon installation de FA a-t-elle besoin d'une surveillance des machines ?

La surveillance des machines est une exigence essentielle pour les installations de FA qui souhaitent collecter, structurer et agir sur les données de production.

Pour en savoir plus :la connectivité de 3 façons améliorera vos opérations de fabrication additive Défis de la surveillance des machines en fabrication additive

Cependant, permettre la surveillance des machines en fabrication additive est loin d'être une tâche simple. Comment centraliser les données des machines de fabrication additive ?

Pour bénéficier de l'intégration des machines AM, les entreprises ont besoin d'une approche efficace de l'acquisition et de la centralisation des données des machines. À partir du moment où la machine commence à fonctionner, ses données doivent faire partie d'un système centralisé qui aidera à identifier ses performances et son état. 3 fonctions critiques des imprimantes 3D et intégration MES

1. Suivre l'état de la machine

Le suivi de l'état de la machine via le MES est crucial pour le fonctionnement efficace de votre installation de FA. 2. Extraire les paramètres de traitement des machines

La capture de mesures concrètes à partir de votre équipement AM est également possible grâce à l'intégration de la machine. Des données telles que le nombre total de pièces sortant d'une imprimante 3D peuvent être communiquées au MES et prises en compte dans votre TRS.3. Fournir et consigner les alertes d'erreur se produisant pendant le processus d'impression

La plateforme MES, qui collecte les données de vos machines, met à votre disposition un tableau de bord où vous pouvez suivre non seulement l'état des machines mais également les éventuelles erreurs survenues lors de l'impression. Ces données sont enregistrées dans le système, ce qui signifie que vous pouvez facilement y accéder pour une analyse plus approfondie. Les avantages de connecter et de surveiller vos imprimantes 3D via MES

Connectivité d'imprimante 3D et MES :gains rapides et résultats à long terme

Comme nous l'avons vu, les avantages de l'intégration de la surveillance des machines avec le MES additif peuvent aller au-delà de l'amélioration de l'efficacité des équipements.

impression en 3D

- Comment les équipementiers automobiles peuvent résoudre les problèmes de fabrication additive grâce à la numérisation

- Comment les marques de biens de consommation peuvent-elles transformer leurs opérations de fabrication additive ?

- Comment les entreprises aérospatiales peuvent-elles faire passer la fabrication additive au niveau supérieur avec le MES ?

- Comment passer à la production additive en série avec Additive MES ?

- Combien de réalités pouvez-vous avoir en automatisation industrielle ?

- Comment pouvez-vous tirer parti de l'IoT industriel dans la surveillance de la flotte pétrolière et gazière

- Connectivité dans l'industrie :comment l'améliorer ?

- Comment tirer pleinement parti de la CAO dans le processus de fabrication additive

- Technologie de fabrication additive et comment les SDK peuvent aider