5 exemples de la façon dont l'impression 3D crée de nouveaux modèles commerciaux

L'impression 3D n'est pas seulement un nouvel outil pour développer et produire des biens - l'adoption de la technologie peut avoir un impact majeur sur le fonctionnement de l'entreprise, apporter de la valeur à ses clients et générer des bénéfices.

L'article d'aujourd'hui explorera 5 puissants modèles commerciaux compatibles avec l'impression 3D, ainsi que leurs avantages et des exemples concrets.

1. Fabrication à la demande

Trouver un équilibre entre l'offre et la demande est un défi. C'est pourquoi les fournisseurs utilisent des algorithmes sophistiqués pour prédire combien de leurs produits seront nécessaires, à un certain moment et à un certain endroit, pour répondre à une demande incertaine.

Mais et si vous pouviez inverser l'équation offre-demande ? Au lieu de produire en prévision de la demande, et si vous pouviez produire à la demande, une fois que le client s'est engagé à acheter le produit ?

C'est la promesse de la fabrication à la demande.

Le modèle commercial de fabrication à la demande d'aujourd'hui met l'accent sur la rapidité de livraison et la capacité de produire des pièces là où elles sont nécessaires. C'est attrayant pour les clients car vous obtenez exactement ce dont vous avez besoin, exactement quand vous en avez besoin.

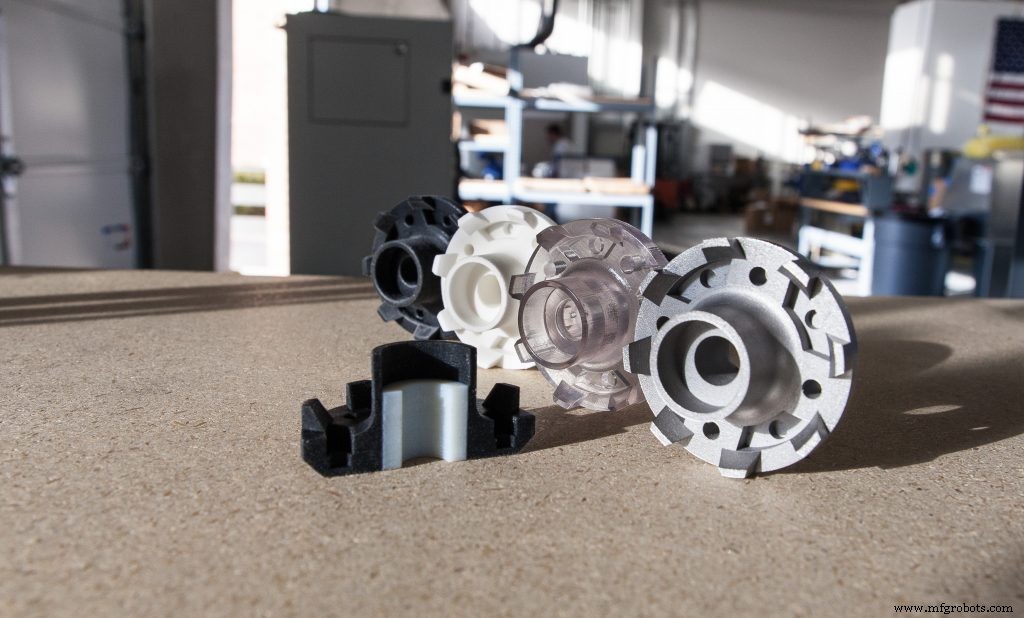

L'impression 3D est l'une des technologies qui rend possible la fabrication à la demande. En l'absence d'outillage requis pour l'impression 3D, les délais de livraison pour les petits lots peuvent être considérablement raccourcis.

Cela signifie que si une entreprise veut produire quelques dizaines, voire centaines de pièces, c'est plus facile à réaliser avec la FA. Une entreprise n'a pas à attendre des semaines pour fabriquer des outils, comme des moules pour la fabrication traditionnelle. Il peut simplement créer un fichier de conception, l'envoyer directement à une imprimante 3D et faire imprimer une pièce en quelques heures ou jours.

Spot : pièces de rechange

Prenons l'exemple de l'impression 3D de pièces détachées.

Imaginez un système dans lequel les clients ou les fournisseurs commandent des pièces de rechange à partir de la page Web d'un fabricant. En quelques heures, un bureau de service d'impression 3D à proximité a téléchargé les fichiers, imprimé les pièces et les a envoyés au client. Alternativement, le client imprime des pièces sur son propre équipement, éliminant les frais d'expédition, les tarifs et les retards.

Pour l'industrie, produire des pièces de rechange plus rapidement signifie une disponibilité accrue des machines et moins d'interruptions de production. Pour les consommateurs, cela signifie moins de temps d'attente pour que quelqu'un répare une voiture ou un appareil.

Pour démontrer les avantages de l'impression 3D à la demande, le fabricant américain Moog s'est associé à Microsoft, ST Engineering et Air Nouvelle-Zélande, pour une démonstration pratique dans l'industrie aérospatiale.

Pour ce projet, un avion Boeing 777-300, à destination de l'aéroport de Los Angeles après son départ d'Auckland, a réalisé une preuve de concept, centrée autour de la simulation d'une pièce cassée de cabine.

En atteignant l'altitude de croisière, l'équipage a informé la maintenance à Auckland qu'il devait remplacer une pièce de pare-chocs Business Premier - qui se trouve entre le siège et le moniteur pour s'assurer que le siège n'est pas endommagé lorsque l'écran est repoussé à une position par défaut.

L'équipe de maintenance a utilisé son accès à un catalogue numérique de pièces, téléchargé par le fournisseur MRO d'Air New Zealand, ST Engineering basé à Singapour, et a commandé un composant de remplacement.

ST Engineering a identifié où la pièce de rechange pouvait être imprimée en 3D à Los Angeles et envoyée directement à l'aéroport.

L'utilisation de l'impression 3D localisée a permis de réaliser la pièce bien avant l'atterrissage de l'avion. Moins de 30 minutes après avoir été sur le tarmac, la pièce a été remplacée et l'avion a pu effectuer ses trois autres voyages prévus avant de retourner à Auckland.

Selon Moog, si cette pièce de rechange provenait d'un fournisseur traditionnel Cela aurait été un délai de 44 jours et cela aurait coûté environ 30 000 dollars américains en perte de revenus.

Certes, toutes les pièces ne bénéficieront pas de l'impression 3D à la demande.

Selon des recherches récentes, la plupart des entreprises peuvent bénéficier d'une stratégie hybride, où l'impression 3D de pièces de rechange à la demande est combinée à la conservation des pièces en stock. Dans la majorité des cas, une pièce qui tombe rarement en panne, ou qui est assez simple pour être imprimée en quelques heures, pourrait être un bon candidat pour l'impression 3D à la demande.

La recherche a également révélé que en utilisant l'approche hybride, les économies de coûts moyennes sont d'environ 5 pour cent par rapport au stockage de tout, avec des économies de coûts maximales atteignant jusqu'à 40 pour cent.

2. Fabrication en tant que service

La numérisation de la fabrication a engendré de nouveaux modèles commerciaux basés sur les services pour les fabricants.

L'un d'eux est la fabrication en tant que service (MaaS). Ce modèle repose sur un partage de l'infrastructure de fabrication, où les équipements et autres capacités de fabrication sont mis en réseau pour permettre une production plus efficace.

Avec MaaS, un client peut envoyer une commande pour une pièce, et en fonction de la charge de travail, des matériaux, de la disponibilité de la main-d'œuvre, de l'emplacement et de l'échelle, le réseau acheminera dynamiquement la commande vers une installation donnée ou un ensemble de installations, pour répondre le plus efficacement possible à la demande.

MaaS devient de plus en plus populaire, alimenté par l'essor de la fabrication numérique.

L'impression 3D est devenue l'un des piliers clés du modèle MaaS. En tant que technologie de fabrication numérique, l'impression 3D permet de produire des pièces à partir d'un fichier numérique, et la majorité de son flux de travail est basé sur les données.

Cela permet la numérisation des workflows, cruciale pour les entreprises MaaS.

Enfin, l'impression 3D permet également une plus grande flexibilité de production et une production économique à la demande de petits lots et de pièces uniques, ce qui est une proposition de valeur typique des entreprises MaaS.

Exemples d'entreprises MaaS utilisant l'impression 3D

Pour Xometry, l'entreprise qui défend le modèle MaaS aux États-Unis, « la fabrication additive est reine » en ce qui concerne le nombre de pièces produites.

Xometry exploite un vaste réseau de partenaires de fabricants, dont beaucoup sont des petites et moyennes entreprises. Cela élargit la portée d'une demande plus locale et garantit l'accès à la technologie de fabrication spécifiée. En plus de l'impression 3D, le réseau de partenaires propose également l'usinage CNC, la fabrication de tôles et le moulage par injection.

Entre 15 % et 20 % des pièces imprimées en 3D, commandées via la plateforme Xometry, sont des pièces d'utilisation finale pour des besoins de production à faible volume.

Techniplas Prime service, une filiale du fournisseur de services de fabrication automobile basé aux États-Unis, Techniplas, propose également une plate-forme MaaS basée sur l'impression 3D.

Aujourd'hui, Techniplas entretient des relations de collaboration avec 25 partenaires Prime, qu'il envisage comme une « plate-forme d'e-fabrication » basée sur l'impression 3D pour les constructeurs automobiles. Depuis son lancement en 2018, Prime aurait aidé Techniplas à produire plus de 40 millions de pièces.

Les exemples ci-dessus démontrent que l'impression 3D permet aux entreprises MaaS de fournir un accès à un plus large éventail de technologies. Ceci, à son tour, aide ces entreprises à élargir leur proposition de valeur et à faciliter la transition vers la fabrication numérique.

3. Consolidation de la chaîne d'approvisionnement

Alors que l'environnement de fabrication devient plus volatile et incertain, les entreprises cherchent à réduire la complexité de leurs chaînes d'approvisionnement.

Il existe désormais l'opportunité de simplifier la chaîne d'approvisionnement en utilisant l'impression 3D pour fabriquer en interne les pièces finales.

Les avantages de cette opération sont si énormes que, selon Selon une étude Gartner de 2018, 38 % des responsables de la chaîne d'approvisionnement utilisent déjà l'impression 3D et 47 % prévoient de l'utiliser dans les 2 prochaines années.

L'impression 3D est particulièrement capable de produire des géométries complexes qui ne peut pas être fabriqué à l'aide de méthodes traditionnelles. Cette capacité peut être utilisée, par exemple, pour réduire les pièces d'un assemblage.

Un assemblage qui nécessiterait normalement de nombreuses pièces fabriquées en tant que composants séparés puis rassemblés peut être fabriqué de manière additive en une seule unité, même si la géométrie est très complexe. Ce processus est également connu sous le nom de consolidation de pièces.

La consolidation des pièces permet de réduire le nombre de pièces à acheter, réduisant ainsi la complexité de la chaîne d'approvisionnement.

La complexité réduite de la chaîne d'approvisionnement diminue le risque de perturbation de la chaîne d'approvisionnement. Par exemple, vous pouvez contourner le risque que votre fournisseur ne puisse plus fournir la pièce en question. Ce risque fournisseur est multiplié par le nombre de pièces de l'assemblage. Donc, si vous êtes en mesure d'imprimer plusieurs pièces en une seule unité, en utilisant l'impression 3D, les chances de rencontrer ce problème diminuent considérablement.

Comment Jabil et GE utilisent l'impression 3D pour consolider leurs chaînes d'approvisionnement

Jabil est une entreprise qui utilise l'impression 3D pour consolider sa chaîne d'approvisionnement. Par exemple, Jabil a pu reconcevoir un ventilateur au sein d'un système de refroidissement, composé à l'origine de 73 pièces à forte intensité de main-d'œuvre et de temps, et l'a imprimé en 3D en une seule pièce.

Selon Jabil, réduire un composant de 73 pièces individuelles à 1 pièce a un effet d'entraînement massif sur l'ensemble de sa chaîne d'approvisionnement. La réduction des pièces a conduit à une chaîne d'approvisionnement plus légère avec un niveau de production plus fiable et cohérent.

Un autre excellent exemple de consolidation de pièces est le moteur Catalyst Advanced Turbopropulseur de GE, qui est passé de 855 pièces à seulement 12.

GE dit que pour faire de ces pièces les de manière ordinaire, il a généralement besoin de 10 à 15 fournisseurs. Désormais, en les imprimant en 3D, l'entreprise peut rationaliser ses chaînes d'approvisionnement.

Comme Mohammad Ehteshami, l'ancien directeur de GE Additive, l'a noté :« Aujourd'hui, des centaines de gros avions volent entre les villes du monde entier et transportent des composants de machines. Demain, vous n'aurez pas besoin de faire tout cela. Vous n'imprimerez que ce dont vous avez besoin.

4. Personnalisation de masse

Dans le paysage de la consommation d'aujourd'hui, les consommateurs exigent des expériences plus personnalisées et personnalisées.

Essentiellement, le modèle de personnalisation de masse consiste à créer des produits uniques qui sont précisément ajustés aux besoins ou aux caprices des acheteurs individuels.

L'impression 3D permet aux entreprises d'explorer ce modèle commercial en fournissant une solution plus viable pour produire des produits personnalisés.

Contrairement aux techniques conventionnelles, qui nécessiteraient un investissement substantiel dans l'outillage pour les pièces personnalisées, l'impression 3D ne nécessite que le téléchargement des conceptions numériques personnalisées d'un produit, ou de sa pièce, dans une imprimante 3D.

Fréquemment, la technologie est également utilisée pour créer des moules personnalisés jetables, ce qui serait généralement coûteux et fastidieux avec la fabrication traditionnelle.

Créer des produits personnalisés avec l'impression 3D

Cette approche est souvent utilisée pour produire des bijoux avec des designs personnalisés. Par exemple, la société de joaillerie American Pearl propose un service de « réplicateur de bijoux » sur son site Web, qui permet aux clients non seulement de choisir parmi une liste de différents métaux, mais également de personnaliser un bijou avec une gravure personnelle.

A partir d'un design choisi, l'entreprise crée ensuite un fichier de design et l'imprime en 3D en cire thermoplastique.

Le métal choisi par le client est ensuite coulé dans ce moule conçu numériquement. Une fois qu'il durcit, les pierres précieuses de l'acheteur sont ajoutées et serties par un bijoutier expert.

La société affirme que le bijou fini correspondra non seulement aux spécifications exactes du consommateur, mais sera également livré en 3 à 4 jours. Les concurrents, qui facturent plus pour le même produit, peuvent mettre des semaines à le terminer.

Certaines entreprises de chaussures ont également commencé à étudier la personnalisation de masse, rendue possible par l'impression 3D. Par exemple, le modèle commercial de Wiivv est centré sur des sandales avec des semelles intérieures imprimées en 3D sur mesure.

Cela est possible grâce à la technologie Wiivv, qui cartographie numériquement chaque pied avec plus de 200 points pour créer un fichier imprimable en 3D d'une semelle intérieure unique à chaque pied.

Les grandes marques cherchent également des moyens de s'adapter et de proposer aux clients des produits plus personnalisés. Gillette est l'une de ces entreprises qui a récemment lancé un service de personnalisation de lames de rasoir alimenté par l'impression 3D.

Développé en collaboration avec Formlabs, le service s'appelle Gillette Razor Maker. Il permet aux clients d'apporter leur propre touche au manche du rasoir en choisissant parmi des dizaines de modèles, chacun dans une poignée de couleurs ou de finitions différentes. Une fois réglé sur un design et une tête, un rasoir sera créé, utilisant la technologie d'impression stéréolithographique, et expédié en quelques semaines.

Avec la tendance croissante à la personnalisation de masse, l'impression 3D est en passe de devenir l'un des technologies clés aidant les entreprises à tirer parti de cette tendance.

5. Modèle commercial direct au consommateur

La stratégie Direct-to-Consumer (D2C) est en passe de devenir un moyen populaire pour les marques d'entrer directement sur le marché, au lieu de passer par une entité intermédiaire.

L'impression 3D peut aider les entreprises adopter ce modèle pour créer des produits plus rapidement, et souvent moins chers, qu'avec les techniques traditionnelles de fabrication en série.

Prenons, par exemple, le fabricant de luminaires Gantri, qui fournit une plate-forme aux concepteurs pour réaliser leurs idées à l'aide de son processus d'impression 3D exclusif et fournit ces conceptions directement au client.

Ce faisant, l'entreprise vise à permettre aux concepteurs de contourner de nombreux obstacles afin de mettre leurs idées sur le marché.

Gantri a estimé que la fabrication traditionnelle de 1 000 pièces d'un conception, l'outillage, combiné avec les matériaux, l'ingénierie, les tests et la logistique, accumuleraient 100 000 $ de coûts. C'est pourquoi la plupart des articles sont produits en lots beaucoup plus importants que 1 000 et pourquoi il existe une barrière à l'entrée si importante, à la fois pour les fabricants et les concepteurs.

'La fabrication traditionnelle nécessite une échelle pour être efficace, tandis que l'impression 3D peut atteindre ou dépasser les objectifs de qualité/efficacité avec la première unité », écrit Gantri dans son blog.

L'impression 3D ouvre la possibilité de renoncer à un tel investissement et permet aux concepteurs collaborant avec Gantri de mettre de nouveaux designs sur le marché, plus rapidement et moins cher.

Il semblerait que l'impression 3D de lampes et d'autres articles de décoration d'éclairage aide Gantri à réduire le délai de livraison des concepteurs, d'une moyenne de 18 mois à environ 3 semaines, et réduit également les dépenses.

Les personnes derrière Gantri sont convaincues que l'impression 3D est l'avenir de l'industrie. Par exemple, la technologie peut s'adapter sans problème aux goûts et aux tendances changeants des clients.

Dans l'industrie dentaire, il existe une nouvelle génération d'entreprises utilisant l'impression 3D pour fabriquer des dispositifs invisibles de redressement des dents, appelés clear aligneurs, qui sont ensuite envoyés directement aux consommateurs.

Avec SmileDirectClub et Candid, ces entreprises veulent offrir une alternative aux gouttières Invisalign assez chères et réduire les visites coûteuses dans les cabinets d'orthodontistes.

Sans impression 3D, le modèle économique adopté par ces sociétés dentaires échouerait probablement, car il aurait été presque impossible de produire des gouttières transparentes individualisées à grand volume avec les techniques traditionnelles.

L'impression 3D alimente de nouveaux modèles commerciaux

L'impression 3D est non seulement en train de devenir un nouvel outil de fabrication, mais elle permet également aux entreprises de créer de nouveaux modèles commerciaux qui n'étaient auparavant ni réalisables ni économiquement viables.

Avec la production à la demande, l'impression 3D permet aux entreprises de satisfaire la demande de certaines pièces, sans avoir à considérer les coûts élevés de la production en série. Cela rend l'entreprise plus agile.

En outre, il permet un processus de co-création entre les clients et les entreprises, aboutissant à un produit personnalisé.

Enfin, l'impression 3D ouvre la possibilité de consolider la chaîne d'approvisionnement et permet aux entreprises de produire plus rapidement des volumes faibles à moyens de pièces lorsqu'elles utilisent des réseaux MaaS.

Compte tenu de ces avantages, les entreprises de nombreux secteurs sont susceptibles d'adapter leurs modèles commerciaux dans les années à venir pour s'adapter à une plus grande utilisation de l'impression 3D, créant ainsi des opérations plus agiles et réactives.

impression en 3D

- Comment les modèles d'objets sont conçus pour l'impression 3D

- Comment le logiciel MES peut-il transformer la planification de la production pour votre entreprise de services d'impression 3D ?

- Comment l'optimisation de la topologie et l'impression 3D ouvrent de nouvelles opportunités de conception

- Impression 3D de métaux précieux :une nouvelle approche ?

- Comment les imprimantes 3D de bureau transforment l'impression 3D

- À quel point les technologies d'impression 3D en métal sont-elles matures ?

- Comment débloquer de nouveaux modèles commerciaux à l'aide du cloud IXON

- Nouvelles avancées dans FDM de Stratasys

- Comment fonctionne l'impression offset ?