Comment les imprimantes 3D de bureau transforment l'impression 3D

L'impression 3D de bureau a connu une certaine révolution au cours de la dernière décennie. La technologie, qui a commencé avec le marché de consommation à l'esprit, est devenue une partie importante du marché industriel et professionnel. En permettant une production moins chère et plus rapide, les imprimantes 3D de bureau deviennent de plus en plus un élément essentiel du paysage industriel.

Mais qu'est-ce qui a alimenté cette transition et qu'est-ce que cela signifie pour le présent et l'avenir de l'impression 3D de bureau et de l'impression 3D dans son ensemble ?

RepRap :démocratiser l'impression 3D via le bureau

En 2018, l'industrie de l'impression 3D a célébré le 10e anniversaire du projet RepRap, un projet qui jouera un rôle déterminant dans l'évolution de l'impression 3D de bureau.

RepRap, abréviation de repliating rapid prototyper , a commencé avec l'idée de fabriquer une imprimante 3D de bureau à faible coût qui pourrait imprimer plusieurs de ses propres composants. L'objectif du projet était ambitieux :mettre ces imprimantes 3D de bureau entre les mains du plus grand nombre.

Le projet open source, dirigé par le Dr Adrian Bowyer de l'Université de Bath, a connu un énorme succès dans la communauté Do-It-Yourself (DIY). Mais pour l'impression 3D de bureau, ses implications étaient beaucoup plus profondes.

Avec le mouvement RepRap bien en marche à partir de 2008, une nouvelle génération de fabricants d'imprimantes 3D de bureau à bas prix avait émergé. Par exemple, MakerBot, fondée en 2009, s'est imposée comme l'une des entreprises à l'origine de la vision de transformer la production grâce à l'impression 3D.

S'appuyant sur le succès du mouvement RepRap, MakerBot a commencé par produire des kits de bricolage open source pour les consommateurs souhaitant créer leurs propres imprimantes 3D et produits imprimés en 3D.

La sortie de l'imprimante 3D la plus reconnue de MakerBot, la Replicator 2, en 2012 a coïncidé avec l'apogée de la bulle d'impression 3D grand public. Avec la perspective générale de l'industrie pariant sur l'arrivée des imprimantes 3D de bureau dans les foyers grand public, Makerbot espérait déclencher une nouvelle ère d'impression 3D grand public.

Comme nous le savons, la révolution de l'impression 3D ne s'est jamais concrétisée, du moins pas sur le marché grand public.

Un obstacle majeur à l'adoption par les consommateurs de masse était le niveau de complexité nécessaire pour faire fonctionner une machine. Associées à des choix de matériaux limités et à un besoin de compétences en conception, les imprimantes 3D n'étaient pas, et doivent encore devenir, un produit convivial.

La lutte pour établir un marché de consommation a contraint un certain nombre de fabricants d'imprimantes 3D de bureau à fermer leurs portes. Cependant, quelques-uns ont survécu - et prospéré - en passant du marché des consommateurs au marché des professionnels et des entreprises.

Du consommateur à l'industriel

Bien que l'impression 3D de bureau n'ait pas encore trouvé sa place sur le marché grand public, la technologie est devenue une partie importante du paysage de la fabrication industrielle.

Le segment de l'impression 3D de bureau a connu une augmentation exponentielle au cours de la dernière décennie. On estime que 1 816 systèmes ont été vendus en 2009 (Wohlers Report 2015), un chiffre qui a grimpé à plus de 500 000 unités en 2017 (Wohlers Report 2018).

La demande de systèmes industriels plus petits et à une fraction du coût de leurs homologues plus grands est un facteur clé de l'essor de l'impression 3D de bureau pour les applications industrielles.

Les imprimantes 3D de bureau d'aujourd'hui ont un large éventail d'utilisations dans l'environnement professionnel, offrant un outil abordable pour le prototypage rapide, l'outillage et la production de pièces finales.

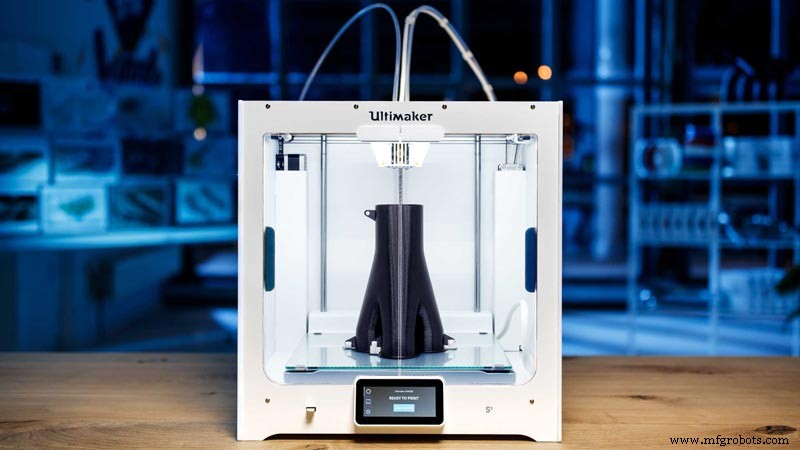

Ultimaker :des kits de bricolage aux solutions de sol d'usine

L'un des exemples les plus marquants d'une entreprise qui a réussi à passer de l'impression 3D grand public à l'impression 3D industrielle est peut-être le fabricant d'imprimantes 3D FFF, Ultimaker.

« Ultimaker n'a jamais vraiment adhéré à tout le battage médiatique qui s'est produit entre 2012 et 2013 », a déclaré John Kawola, président d'Ultimaker pour l'Amérique du Nord, dans une interview avec AMFG.

« Nous avons toujours vu une réelle différence sur le marché de la consommation, où les personnes qui étaient déjà des fabricants ou des amateurs assez hardcore disposaient déjà de l'équipement nécessaire à la maison. Et nous pensions que c'était un bon marché pour l'impression 3D. Le battage médiatique général s'est étendu à penser que tout le monde aurait une imprimante 3D - je pense que cela s'est avéré faux, du moins pas à l'époque et probablement encore aujourd'hui. »

Fondée en 2011, Ultimaker est passée de la fabrication de kits de bricolage à la production de systèmes de bureau industriels qui ont été adoptés par Volkswagen Autoeuropa et Jabil.

La première machine d'Ultimaker, l'Ultimaker Original, a été développée en 2011 et distribuée sous forme de kit à la communauté des fabricants. La machine pouvait imprimer des objets jusqu'à 21 x 21 x 20,5 cm à une résolution de 20 microns. Bien que suffisante pour les amateurs, la machine n'avait pas la vitesse, la qualité et le choix des matériaux requis pour les applications industrielles.

Au cours des années qui ont suivi, Ultimaker a pris des mesures stratégiques pour développer des solutions de bureau adaptées aux applications industrielles.

En 2013, la société a lancé Ultimaker 2, qui a évolué vers le plus grand système Ultimaker 2+. Un an plus tard, l'entreprise franchit une nouvelle étape technologique vers le marché professionnel avec le lancement de la machine Ultimaker 3.

Par rapport à l'Ultimaker 2, le troisième modèle bénéficie d'un volume de construction supérieur de 10 cm, ainsi que de nouvelles capacités d'extrusion double non disponibles avec ses anciens systèmes.

La double extrusion est particulièrement intéressante car elle permet aux utilisateurs d'imprimer avec deux matériaux, par exemple avec un matériau standard et un matériau support soluble, ou deux matériaux de couleurs différentes.

En 2018, la société a sorti sa dernière imprimante 3D de bureau :l'Ultimaker S5.

L'Ultimaker S5 à double extrusion a un plus grand volume de construction de 33 x 24 x 30 cm par rapport aux 21,5 x 21,5 x 30,0 cm de l'Ultimaker 3 et peut atteindre des températures d'impression allant jusqu'à 280˚C. Cela le rend particulièrement adapté aux matériaux d'ingénierie à haute température comme le PC et le nylon.

Cas d'utilisation :Heineken

Heineken, l'une des plus grandes sociétés brassicoles au monde, utilise les imprimantes S5 d'Ultimaker dans sa brasserie en Espagne pour produire une gamme d'outils personnalisés et de pièces de rechange.

Ayant adopté l'impression 3D de bureau, Heineken a signalé des réductions de coûts de 70 à 90 % grâce à la technologie, contrairement aux pièces et outils fabriqués de manière traditionnelle. Il a également connu des augmentations considérables de la disponibilité de la production.

L'entreprise peut également optimiser les conceptions des composants de ses machines grâce à l'impression 3D. Par exemple, l'équipe a repensé et imprimé en 3D une pièce métallique utilisée avec un capteur de qualité sur une bande transporteuse, qui auparavant renversait fréquemment les bouteilles.

L'exemple de Heineken illustre à quel point les imprimantes 3D de bureau ont évolué pour permettre une multitude d'applications en usine.

Formlabs :intégrer le SLA au bureau

À l'instar de l'impression 3D FFF de bureau, l'adoption de systèmes de stéréolithographie (SLA) de bureau a décollé ces dernières années.

Comme ce fut le cas pour l'impression 3D FFF, l'expiration de plusieurs brevets SLA à la fin des années 2000 a été un catalyseur de l'essor de l'impression 3D SLA de bureau. Formlabs a été une entreprise à tirer parti de ce paysage changeant.

Fondée en 2012, Formlabs a lancé sa première machine SLA de bureau, Form 1, la même année. Ciblant les utilisateurs professionnels dès le départ, la société a levé près de 3 millions de dollars sur Kickstarter dans le but d'apporter «la puissance et la résolution d'une machine vraiment professionnelle» au bureau.

À l'époque, le marché des machines SLA était dominé par des imprimantes 3D industrielles plus grosses et plus chères, inaccessibles à la majorité des petites entreprises.

Avec l'introduction du formulaire est venu le désir de changer ce statu quo et de rendre le SLA plus abordable et accessible.

L'une des étapes clés à cet égard a été la sortie de la machine Form 2 de Formlabs. La Form 2 présente un volume de fabrication de 14,5 × 14,5 × 17,5 cm et un puissant moteur optique, permettant des impressions fiables et de haute qualité.

Cependant, toute personne familière avec l'impression 3D sait que le processus d'impression n'est qu'une partie du flux de travail. En SLA, les opérations de post-traitement telles que le lavage et le durcissement sont nécessaires pour obtenir des résultats de haute qualité, mais sont souvent effectuées manuellement.

Formlabs a compris que pour étendre davantage ses solutions sur le marché professionnel, il lui fallait rationaliser au maximum les processus.

Dans cet esprit, Formlabs a lancé les accessoires de post-traitement Form Wash et Form Cure pour la Form 2. Les stations de lavage et de durcissement aident à nettoyer et à durcir les impressions, en automatisant certaines des étapes de post-traitement manuel.

Pour répondre à la tendance croissante de l'impression 3D automatisée, la société a présenté en 2017 la plate-forme Form Cell pour une production imprimée en 3D évolutive. La solution comprend un boîtier contenant cinq imprimantes 3D Form 2 et un module Form Wash et Form Cure, géré par un robot mobile. portique.

Cas d'utilisation :Northwell Health

Northwell Health, le plus grand fournisseur de soins de santé de l'État de New York, a été l'un des premiers utilisateurs de Form Cell, utilisant la machine pour produire des modèles anatomiques et des guides chirurgicaux spécifiques aux patients.

En utilisant des modèles anatomiques personnalisés imprimés en 3D, les chirurgiens de Northwell Health peuvent se préparer plus efficacement aux chirurgies difficiles et réduire le temps passé dans la salle d'opération. Ce dernier, selon les estimations de Northwell Health, pourrait se traduire par jusqu'à 1 750 000 $ d'économies annuelles, grâce à l'évitement des coûts de la salle d'opération.

L'intégration du SLA au bureau et l'amélioration continue de la technologie ont aidé Formlabs à consolider sa position sur le marché industriel. La société serait le plus grand vendeur au monde d'imprimantes 3D SLA, avec plus de 40 000 systèmes vendus.

Repérant une opportunité de passer à d'autres technologies, Formlabs a également annoncé son premier système SLS de bureau à base de poudre, le Fuse 1, en 2017. Ceci, associé à la dernière gamme de ses imprimantes 3D SLA introduites plus tôt cette année - la Form 3 et la Form 3L grand format — Formlabs semble prêt à maintenir son statut de l'un des principaux fabricants d'imprimantes 3D de bureau professionnelles.

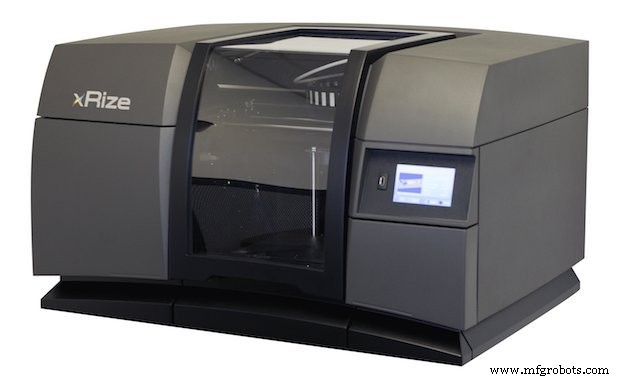

RIZE :rendre l'impression 3D de bureau durable

L'installation d'une machine industrielle dans un format de bureau apporte de nombreux avantages, mais n'est qu'une partie de l'équation, selon le fabricant de matériel informatique RIZE. Pour aider l'impression 3D industrielle de bureau à vraiment décoller, elle doit devenir plus simple et plus sûre à utiliser.

« Nous nous sommes fixés pour objectif de simplifier l'expérience utilisateur pour la rendre facile et sûre, et ainsi permettre à tout utilisateur d'utiliser l'impression 3D industrielle », a déclaré Andy Kalambi, PDG de RIZE, dans une récente interview avec AMFG.

"Nous pensons qu'avec ce genre d'approche, l'impression 3D peut devenir un outil utilisé par de nombreuses parties prenantes différentes au sein d'une organisation."

À partir de l'imprimante 3D RIZE One, la société a développé un processus d'impression 3D unique appelé Déposition Augmentée. Le processus combine les principes de la technologie FFF et du jet de matière pour marquer les pièces imprimées en 3D avec du texte ou des graphiques. Plus récemment, le fabricant a sorti son imprimante 3D couleur XRIZE.

Pour simplifier le processus d'impression 3D, les imprimantes 3D de RIZE projettent une encre de démoulage spéciale entre la pièce et les structures de support générées automatiquement. Cela permet aux utilisateurs de décoller rapidement le matériau de support une fois l'impression terminée.

Les machines utilisent également des matériaux sans émission, ce qui rend la technologie totalement sûre pour une utilisation au bureau.

En se concentrant sur la sécurité et la facilité d'utilisation, RIZE a rendu sa technologie particulièrement attrayante pour les entreprises de développement de produits cherchant à simplifier et à accélérer leur processus de prototypage.

Par exemple, Boston Engineering a ajouté la machine de RIZE à ses capacités d'impression 3D, mais au lieu de placer l'imprimante 3D dans son laboratoire d'impression 3D spécialement équipé, l'équipe d'ingénierie de Boston l'exploite depuis le bureau. Cela permet à l'équipe d'imprimer des prototypes en un jour seulement, contre des délais de 2 à 3 jours lors de leur fabrication en laboratoire.

Apporter des matériaux de qualité technique à l'impression 3D de bureau

Alors que la technologie des imprimantes 3D de bureau continue d'évoluer pour le marché industriel, la gamme de matériaux adaptés évolue également. Au-delà du PLA et de l'ABS standard, les imprimantes 3D de bureau industrielles sont désormais capables de prendre en charge des matériaux de qualité technique.

Cela a ouvert la porte à des matériaux hautes performances qui n'étaient auparavant disponibles qu'avec les plus grandes machines industrielles. Ces matériaux hautes performances peuvent être utilisés pour une large gamme d'applications, des prototypes fonctionnels aux outils et pièces de rechange à faible coût.

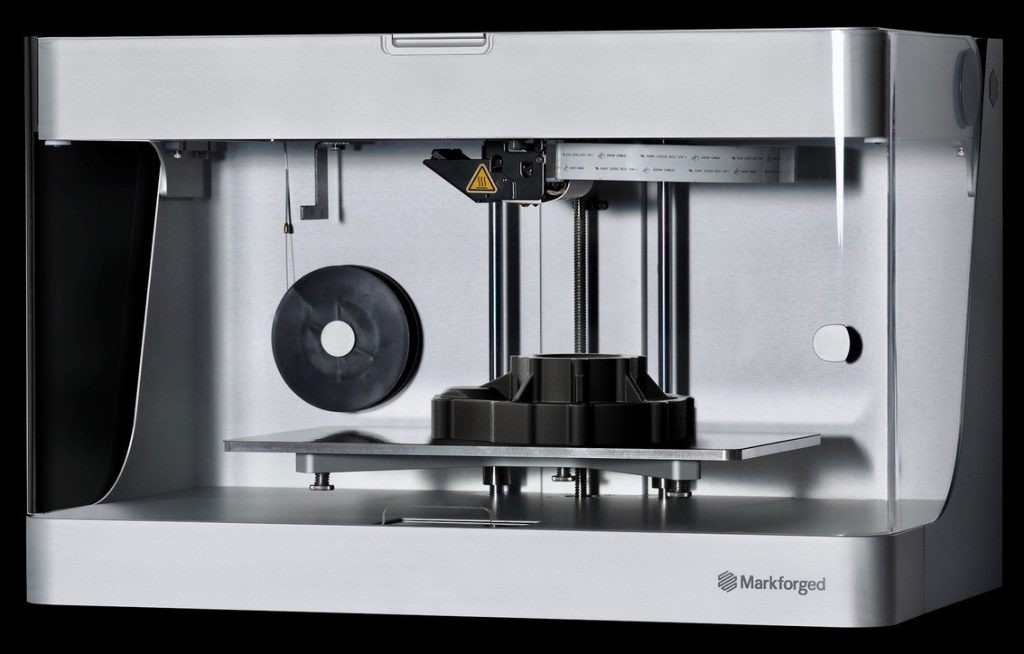

Markforged :impression 3D polymère composite

L'une des principales avancées dans ce domaine a été l'introduction de l'impression 3D en polymère composite.

Les composites polymères sont généralement des matériaux constitués de deux composants, un matériau de noyau et un matériau de renforcement - par exemple, des fibres. Les polymères renforcés de fibres, tels que le verre, le carbone ou l'aramide, créent des pièces avec une résistance, une rigidité et une durabilité accrues.

Markforged serait la première entreprise à proposer l'impression 3D continue renforcée de fibre de carbone sur les ordinateurs de bureau. La société a lancé sa première imprimante 3D composite, Mark One, en 2014, avec la possibilité d'imprimer en 3D des pièces en nylon renforcées de brins continus de fibre de carbone, de fibre de verre ou de Kevlar.

Depuis lors, Markforged a dévoilé un certain nombre de mises à niveau, notamment les séries Mark Two et Onyx, ainsi que les imprimantes 3D industrielles X3, X5 et X7. Tous les systèmes sont basés sur la technologie de fabrication de filaments continus (CFF) de l'entreprise.

CFF est un processus basé sur l'extrusion, où une buse dépose des brins continus de fibre de carbone, de fibre de verre ou de Kevlar tandis que la seconde buse dépose le matériau de base tel que le nylon.

L'introduction de la technologie CFF a été un tournant dans l'impression 3D, car elle a débloqué des capacités non disponibles avec les imprimantes 3D d'extrusion de bureau traditionnelles. En utilisant des matériaux composites activés par la technologie de Markforged, les fabricants sont en mesure de créer une pièce composite jusqu'à 8 fois plus résistante que l'ABS et 20 % plus résistante que l'aluminium.

Siemens Gas &Power est un exemple d'entreprise utilisant des imprimantes 3D composites Markforged pour produire des outils personnalisés. Dans un cas récent d'outillage de boîtier, la société a imprimé en 3D le boîtier de scie circulaire personnalisé avec le matériau composite Onyx exclusif de Markforged. Le résultat est le délai d'exécution réduit de trois semaines à quelques jours et plus de 8 000 $ économisés pour un seul outil.

En développant de nouvelles façons d'imprimer avec de la fibre de carbone, Markforged a considérablement étendu les capacités de l'impression 3D de bureau. La société aurait expédié 2 500 imprimantes en 2018, prouvant qu'il existe de nombreuses lacunes dans la fabrication que l'impression 3D industrielle de bureau aide à combler.

Passer des polymères aux métaux

Les matériaux polymères ont toujours été les principaux matériaux d'impression 3D de bureau. Mais ce statu quo a été perturbé avec l'introduction des systèmes métalliques adaptés au bureau entre 2017 et 2018.

Markforged et Desktop Metal sont deux sociétés qui ont contribué à rendre possible l'impression 3D métallique de bureau.

Metal X de Markforged et Studio System de Desktop Metal sont des imprimantes 3D basées sur l'extrusion qui utilisent des poudres métalliques encapsulées dans du plastique pour créer des pièces vertes qui sont ensuite frittées dans un four. Cette approche en fait une option beaucoup plus abordable par rapport aux imprimantes 3D métalliques traditionnellement plus chères. Ceci est en grande partie dû à des coûts d'exploitation inférieurs, permis par des matériaux de moulage par injection de métal moins chers.

Au prix de moins de 200 000 $, Metal X et Studio System ont tous deux ouvert de nouvelles possibilités dans l'impression 3D métallique de bureau en rendant le processus moins coûteux, convivial pour le bureau et plus facile à gérer.

Par exemple, la société de fabrication d'outils, Built-Rite, est désormais en mesure de tirer parti des avantages de l'impression 3D en utilisant en interne le système Studio de Desktop Metal. Avec le Studio System, Built-Rite peut fabriquer des composants d'assemblage de moules à rotation rapide avec un processus 90 % moins cher et 30 % plus rapide que l'utilisation d'un fournisseur de services tiers.

Cette application montre non seulement la pertinence de la technologie pour la production d'outillage, mais indique également que les imprimantes 3D de bureau en métal ont le potentiel de réduire les barrières à l'entrée pour les entreprises qui ne pouvaient auparavant pas se permettre d'investir dans la technologie d'impression 3D en métal.

Gestion des flottes d'impression 3D de bureau

Les machines AM de bureau sont relativement peu coûteuses et, comme nous l'avons vu, leurs capacités actuelles vont au-delà de la production de jouets de fabricants. C'est pourquoi les imprimantes 3D de bureau sont souvent le premier choix lorsque les entreprises cherchent à investir dans l'impression 3D, que ce soit pour les laboratoires de RP internes ou les entreprises de services d'impression 3D.

Bien que la gestion d'une imprimante 3D de bureau ne pose généralement aucun problème, lorsqu'une entreprise investit dans sa deuxième, sa troisième imprimante 3D ou même plus, elle découvre rapidement que le flux de travail est plus compliqué qu'il n'y paraissait au départ.

Augmenter votre investissement dans les imprimantes 3D est un signe positif de croissance, mais cette croissance peut également créer une toute nouvelle série de défis. Gérer un flux constant d'e-mails contenant des demandes d'impression 3D, analyser et réparer des fichiers 3D, calculer les coûts d'impression, planifier des tâches :il y a de grandes chances que votre équipe effectue ces tâches manuellement, ce qui limite la productivité de votre service ou de votre entreprise.

Bien que ces processus soient essentiels pour une utilisation réussie des imprimantes 3D, ils peuvent et doivent être améliorés pour assurer une plus grande efficacité.

Une façon de le faire est d'utiliser un logiciel d'automatisation. Il existe des solutions qui peuvent rationaliser la gestion de l'impression 3D, par exemple en fournissant un portail de soumission de demandes basé sur le Web, alimenté par des fonctionnalités de tarification et de devis instantanés. Les progiciels d'automatisation, comme AMFG, peuvent également inclure des outils automatisés de conversion et de réparation de fichiers, pour simplifier la préparation des fichiers avant l'impression.

Un bon logiciel d'automatisation de l'impression 3D est également capable de s'intégrer aux imprimantes 3D pour fournir des mises à jour de l'état de la machine en temps réel sur les travaux d'impression en cours, terminés ou ayant échoué.

Quelle est la prochaine étape pour l'impression 3D de bureau ?

L'impression 3D de bureau a fait d'énormes progrès au cours de la dernière décennie :la technologie s'améliore et la gamme de matériaux de qualité industrielle disponibles est plus large que jamais. Alors que l'industrie s'est tournée vers les applications industrielles et professionnelles, les fabricants d'imprimantes 3D de bureau l'ont également fait.

Cela a rendu moins coûteux pour les entreprises d'investir dans la technologie, abaissant les obstacles à l'adoption et franchissant le seuil de l'abordabilité, de la qualité et de la fiabilité.

Le rythme de l'innovation dans l'impression 3D de bureau ne montre aucun signe de ralentissement. Aujourd'hui, de nouveaux procédés et matériaux sont développés et commercialisés, amenant l'impression 3D de bureau au-delà du prototypage à la fabrication. Les avancées logicielles en matière d'automatisation facilitent également la gestion de l'impression 3D de bureau, simplifiant le flux de travail et fournissant la base de l'évolutivité.

À l'avenir, nous verrons l'impression 3D de bureau offrir de nouveaux cas d'utilisation et ouvrir la porte à de nouveaux segments de l'industrie. À mesure que les machines de bureau atteignent en permanence des niveaux de performances plus élevés, elles deviendront un outil standard, des environnements de bureau et des bureaux d'ingénieurs aux usines.

impression en 3D

- Comment les modèles d'objets sont conçus pour l'impression 3D

- Comment les ponts sont utilisés dans l'impression 3D

- Comment l'impression 3D transforme-t-elle l'industrie de la défense ?

- Comment l'impression 3D transforme-t-elle l'industrie automobile ? (2021)

- Comment l'impression 3D transforme l'industrie des pièces de rechange [Mise à jour 2021]

- Comment les imprimantes 3D révolutionnent la dentisterie en Inde

- Comment la RA et l'IIoT transforment la fabrication

- Impression 3D FDM :de bureau ou industrielle

- Équipement d'automatisation personnalisé :comment la robotique transforme la fabrication