Entretien d'experts :Alessio Lorusso, PDG de Roboze, à propos de l'impression 3D composite et haute performance

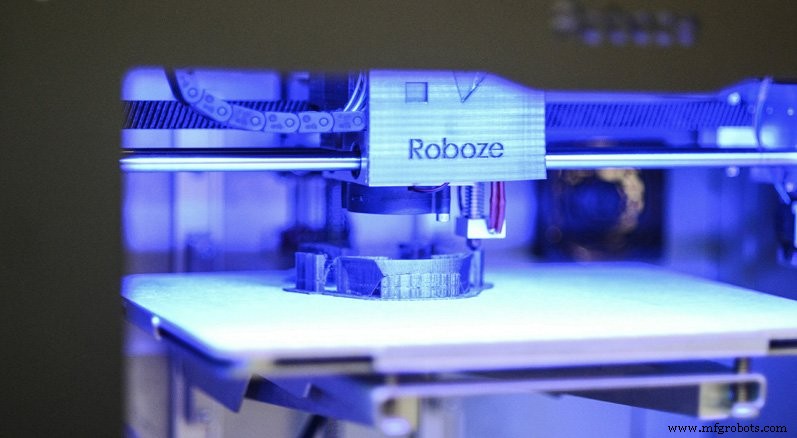

Le fabricant italien d'imprimantes 3D, Roboze, a été fondé en 2013 dans le but d'offrir une technologie de pointe pour l'impression 3D FFF. Avance rapide de six ans, Roboze atteint cet objectif avec succès, après avoir lancé cinq imprimantes 3D et 12 matériaux différents. Avec sa gamme d'offres de matériel et de matériaux, Roboze vise les marchés industriels, notamment le médical, l'aérospatial, l'automobile et le pétrole et le gaz.

Le fabricant italien d'imprimantes 3D, Roboze, a été fondé en 2013 dans le but d'offrir une technologie de pointe pour l'impression 3D FFF. Avance rapide de six ans, Roboze atteint cet objectif avec succès, après avoir lancé cinq imprimantes 3D et 12 matériaux différents. Avec sa gamme d'offres de matériel et de matériaux, Roboze vise les marchés industriels, notamment le médical, l'aérospatial, l'automobile et le pétrole et le gaz.

Dans cette interview d'expert, nous sommes rejoints par le PDG de Roboze, Alessio Lorusso, pour discuter de la technologie d'impression 3D de l'entreprise, des matériaux haute performance et des perspectives actuelles de l'industrie de la FA.

Pouvez-vous me parler un peu de Roboze ?

Chez Roboze, nous développons et fabriquons les imprimantes 3D FDM les plus précises pour les polymères composites et haute température.

Grâce à leurs propriétés mécaniques et chimiques, nos polymères peuvent remplacer les métaux dans des applications extrêmes dans les secteurs de l'aérospatiale, du sport automobile, de l'automobile, du pétrole et du gaz et de la défense.

Ce qui rend nos imprimantes 3D si précises, c'est notre système breveté Beltless. Il permet aux utilisateurs d'imprimer des pièces en 3D avec une précision de 25 microns et assure également la répétabilité des pièces.

Nous desservons principalement les marchés EMEA, américain et asiatique, avec plus de 300 de nos machines actuellement en service. dans plus de 25 pays.

Nous avons des clients comme Airbus, GE, Bosch et Merck sur notre liste, qui utilisent nos machines chaque jour pour produire des prototypes fonctionnels et des pièces d'utilisation finale pour des applications extrêmes.

Actuellement, toutes les autres machines FDM disponibles sur le marché utilisent des courroies. Nos imprimantes, en revanche, n'utilisent pas de courroies. Au lieu de cela, ils utilisent le mouvement mécatronique activé par les crémaillères et les pignons. Notre technologie sans courroie est donc six fois plus précise que toutes les autres imprimantes 3D à courroie.

En plus des machines, Roboze produit également des matériaux composites avancés. Quels sont les avantages de ces matériaux lorsqu'il s'agit d'applications de fabrication ?

Oui, nous développons nos propres matériaux en interne. Nous avons une équipe de scientifiques des matériaux et de chimistes qui développent des matériaux en fonction des applications et des exigences de nos clients.

Nous avons également une ligne d'extrusion en interne, nous sommes donc capables de produire des formulations personnalisées pour certains clients. C'est crucial pour nous car en fin de compte, les machines ne sont que des machines, mais ce sont les matériaux qui sont la clé pour nous aider à déverrouiller de nouvelles applications, ouvrir de nouveaux marchés et acquérir de nouveaux clients.

Actuellement , nos matériaux sont réputés pour pouvoir remplacer les pièces métalliques. Ceci est rendu possible grâce à la formulation spéciale en fibre de carbone de nos matériaux, qui ajoute de la rigidité et de la résistance à une pièce.

De plus, nous avons des matériaux qui peuvent conduire l'électricité et résister à des températures extrêmes, qu'elles soient très élevées ou très basses. Notre matériau PEEK est capable de travailler de -80°C jusqu'à +250°C, nous parlons donc de très grandes différences de température.

Enfin, la résistance chimique est une autre propriété importante de nos matériaux. posséder. Ils peuvent résister aux solvants, ce qui les rend très utiles dans la fabrication de pièces qui seront en contact avec l'essence et les solvants chimiques agressifs.

Quelles industries offrent les plus grandes opportunités de croissance pour Roboze ?

L'aérospatiale est une énorme opportunité, mais vous devez y être sur le long terme. En effet, si vous souhaitez introduire quelque chose dans le secteur aéronautique, cela peut prendre jusqu'à 10 ans avant qu'il ne soit vraiment accepté par l'industrie, en raison des défis de la certification.

Actuellement, nous nous concentrons sur les secteurs du sport automobile, de l'automobile, du pétrole et du gaz, du moulage par injection, du moulage par compression et des plastiques. Nous nous efforçons de remplacer les méthodes traditionnelles actuelles par l'impression 3D utilisant des matériaux composites et haute température.

En prenant l'industrie pétrolière et gazière comme exemple, de quelle manière l'industrie peut-elle bénéficier de votre technologie ?

De manière générale, les sociétés pétrolières et gazières utilisent notre technologie pour produire des pièces de rechange pour les plates-formes offshore et onshore.

Celles-ci incluent des pièces telles que des vannes, des joints ou des bagues - tous les éléments qui doivent être remplacés immédiatement pour pour éviter de perturber le processus global d'extraction.

Comment identifiez-vous quand il est plus approprié d'utiliser l'impression 3D par rapport aux techniques de fabrication traditionnelles ?

Nous vous suggérons d'utiliser nos machines lorsque vous avez besoin d'une production en série personnalisée et à faible volume. Cela signifie environ 2000 à 3000 pièces par an. Pour des volumes supérieurs, il est judicieux d'utiliser des techniques traditionnelles comme le moulage par injection.

L'impression 3D est particulièrement adaptée lorsque vous devez modifier fréquemment un design ou lorsque vous avez besoin d'une production personnalisée, rapide et flexible.

Si vous pouvez attendre des mois, l'impression 3D n'est pas votre technologie ! Mais si vous avez besoin d'un produit demain matin, alors l'impression 3D est la seule technologie disponible aujourd'hui qui peut répondre à ces besoins.

Quels sont les conseils que vous donneriez à une entreprise qui souhaite se lancer dans l'impression 3D ?

Chez Roboze, la première chose que nous faisons est d'impliquer nos ingénieurs en solutions. Ils se rendent dans les installations de nos clients pour comprendre où se situent les problèmes actuels, comment nous pouvons accélérer le développement de leurs produits et comment nous pouvons réduire leurs coûts et leur temps de production.

Cela nous aide à déterminer s'il y a de l'espace pour maximiser ce qu'ils font aujourd'hui en introduisant notre technologie.

Si cela a du sens, alors seulement nous commençons à parler d'incorporer notre technologie, car tous les clients n'auront probablement pas besoin de l'impression 3D pour le moment. Il est très important pour nous de fournir nos solutions aux clients qui ont vraiment besoin de notre technologie pour économiser du temps et de l'argent.

Voyez-vous des défis en termes d'accélération de l'adoption de la technologie ?

Le plus important est l'éducation. La majorité de nos clients ne comprennent toujours pas bien la technologie et ne savent pas comment l'utiliser ni quand l'utiliser. Ils pensent souvent qu'on peut tout faire avec une imprimante 3D et que l'impression 3D peut remplacer d'autres technologies, ce qui n'est pas vrai.

Il est donc crucial pour nous d'éduquer le client sur les domaines dans lesquels l'utilisation de l'impression 3D a du sens et sur les domaines dans lesquels il est logique de continuer à travailler avec votre technologie actuelle. L'éducation et la formation sont donc très importantes pour aider le client à intégrer la technologie dans les processus de production et à maximiser le retour sur investissement.

Comment voyez-vous l'évolution de la fabrication additive à l'avenir ?

Je pense que toutes les différentes technologies dont nous disposons aujourd'hui seront finalement rationalisées en quelques machines et processus uniques. Aujourd'hui, il existe de nombreuses technologies pour l'impression 3D; nous avons des machines pour le métal, le plastique et la céramique. Je pense que dans les 10 à 15 prochaines années, ces technologies se résumeront à une poignée de plates-formes.

Le facteur clé pour cela sera la nécessité de créer un processus unique pour permettre des produits finis uniques. Nous devons donc maintenant commencer à réfléchir à la manière dont nous pouvons intégrer les plastiques, les métaux et les céramiques dans un seul système pour produire des pièces.

Roboze a récemment annoncé son expansion au Japon. Quel était le raisonnement derrière cette décision et comment voyez-vous le paysage de l'impression 3D au Japon ?

Le Japon, et l'Asie en général, sont des marchés très stratégiques pour nous.

Nous avons exploité ce marché principalement grâce à l'industrie automobile, qui est énorme au Japon, et à l'industrie électronique. Nos matériaux sont également des isolants électriques et thermiques, ils peuvent donc être utilisés pour produire des boîtiers pour l'électronique. Ils peuvent également produire tous les gabarits et montages nécessaires pour les chaînes de montage dans l'automobile et les lignes de production pour les smartphones et autres équipements électroniques.

En outre, la recherche en physique est énorme au Japon. De nombreux laboratoires et centres de recherche utilisent nos machines et matériaux pour créer des pièces pour les accélérateurs de particules et autres équipements de recherche.

Roboze a annoncé un financement de 3 millions d'euros à la fin de l'année dernière. Qu'est-ce que cela signifie pour l'entreprise à l'avenir ?

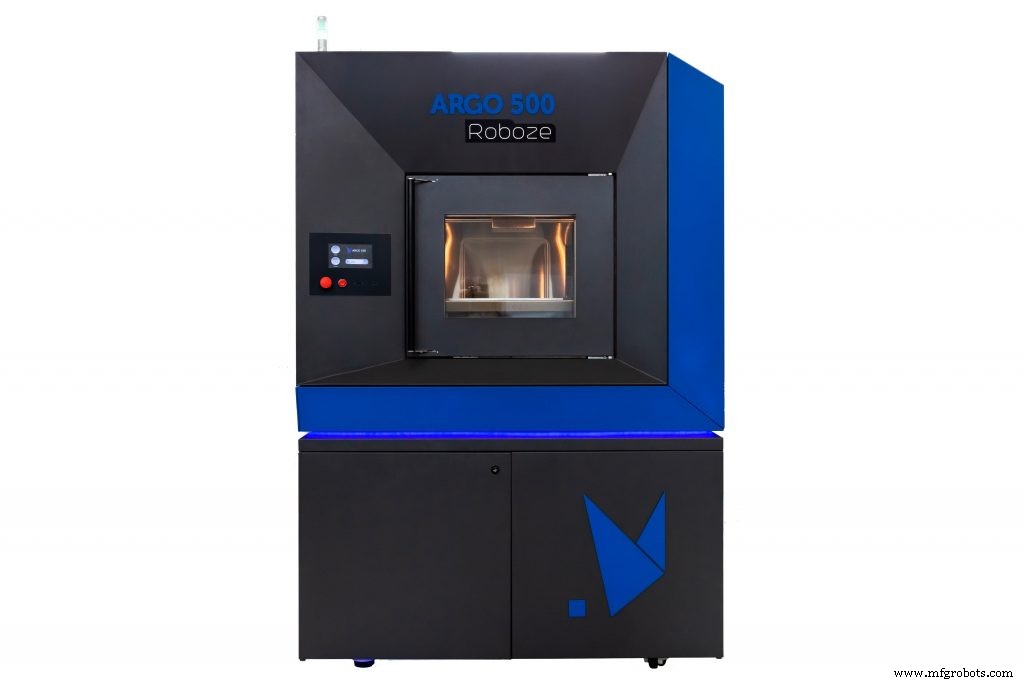

Nous utiliserons ce financement pour accélérer la croissance de notre entreprise et faire progresser nos activités de développement. Chez Roboze, nous sommes très concentrés sur la R&D. Actuellement, nous travaillons sur environ sept projets de R&D, comprenant de nouvelles machines, de nouveaux matériaux et de nouvelles applications.

Quel est l'avenir de Roboze ?

Cette année, nous prévoyons d'avoir un réseau dans 30 pays, où nous présenterons de nouvelles machines et matériaux. Nous prévoyons également d'augmenter notre activité de 500 % sur la base des résultats de l'année dernière. Nous avons donc une croissance commerciale importante devant nous.

Nous prévoyons également d'ouvrir un bureau en Californie, et nous cherchons à étendre nos activités en Allemagne, qui est un autre marché énorme pour nos applications.

Pour en savoir plus sur Roboze, visitez :https://www.roboze.com/

impression en 3D

- Entretien avec un expert :Spencer Wright de pencerw.com et nTopology

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Entretien d'experts :Felix Ewald, PDG de DyeMansion

- Entretien avec un expert :Ibraheem Khadar de Markforged

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :PDG de PostProcess Technologies sur la résolution du goulot d'étranglement du post-traitement pour la fabrication additive

- Entretien d'experts :Brian Alexander de Solvay sur le développement de polymères hautes performances pour l'impression 3D

- Entretien avec un expert :Scott Dunham de SmarTech Analysis sur l'avenir de l'impression 3D en métal, les bureaux de service et le marché des matériaux AM [deuxième partie]