Entretien d'expert :Robert Yancey d'Autodesk sur la fabrication additive, la conception générative et l'industrie 4.0

De la conception à la gestion des flux de travail, les logiciels jouent un rôle de plus en plus critique dans la fabrication additive. Autodesk, l'un des principaux acteurs du paysage logiciel, est une société d'un milliard de dollars qui développe des logiciels pour un large éventail de secteurs, notamment la fabrication et la construction.

De la conception à la gestion des flux de travail, les logiciels jouent un rôle de plus en plus critique dans la fabrication additive. Autodesk, l'un des principaux acteurs du paysage logiciel, est une société d'un milliard de dollars qui développe des logiciels pour un large éventail de secteurs, notamment la fabrication et la construction.

Nous avons eu la chance de pouvoir parler avec Robert Yancey, directeur de la stratégie de fabrication et de l'industrie de production et du développement commercial chez Autodesk. Avec plus de 25 ans d'expérience dans la fabrication additive, Yancey est désormais responsable de la supervision de la stratégie commerciale et industrielle des solutions de fabrication d'Autodesk, y compris les technologies soustractives et hybrides, en plus de la fabrication additive.

Aujourd'hui, nous discutons des façons dont Autodesk contribue à accélérer l'adoption de la fabrication additive, pourquoi la conception générative est si importante et comment l'industrie peut passer du prototypage rapide à la production.

Avec votre vaste expérience dans le domaine de la fabrication additive, comment avez-vous vu l'industrie évoluer au fil des ans ?

L'une des principales choses qui s'est produite au cours des dernières années est l'idée que la fabrication additive peut aller au-delà du prototypage.

Il existe des applications dans le domaine médical et dentaire où cela est le cas depuis un certain temps. Mais en dehors de l'industrie médicale, ce que vous commencez à voir, ce sont des gens qui examinent la technologie et réalisent qu'ils peuvent réellement construire des pièces ou produire de faibles quantités là où cela ne peut pas vraiment être fait autrement.

Avec la réduction des coûts et l'amélioration de la vitesse, l'utilisation d'additifs pour la production est désormais plus envisageable. Bien sûr, il y a encore beaucoup d'obstacles et de défis à surmonter pour en faire une réalité. Mais nous traitons avec de nombreuses entreprises qui cherchent à utiliser des additifs pour les applications de production.

Plongeons-nous dans les offres de produits d'Autodesk, en commençant par Netfabb. Comment Autodesk Netfabb contribue-t-il à faire progresser l'utilisation de la fabrication additive ?

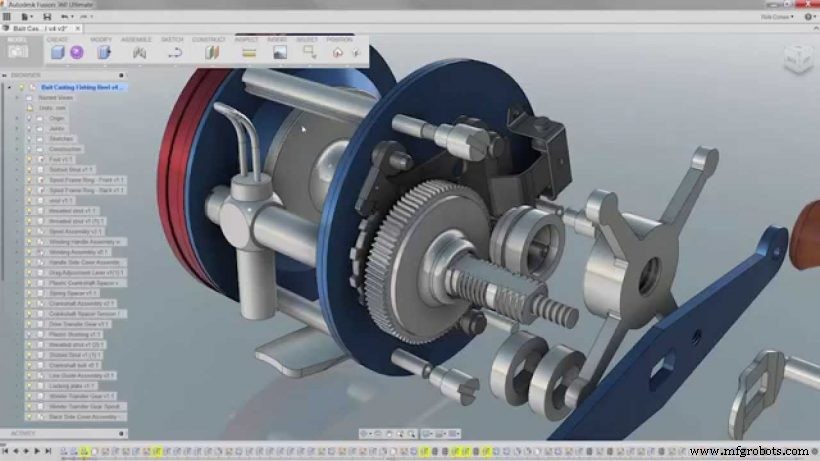

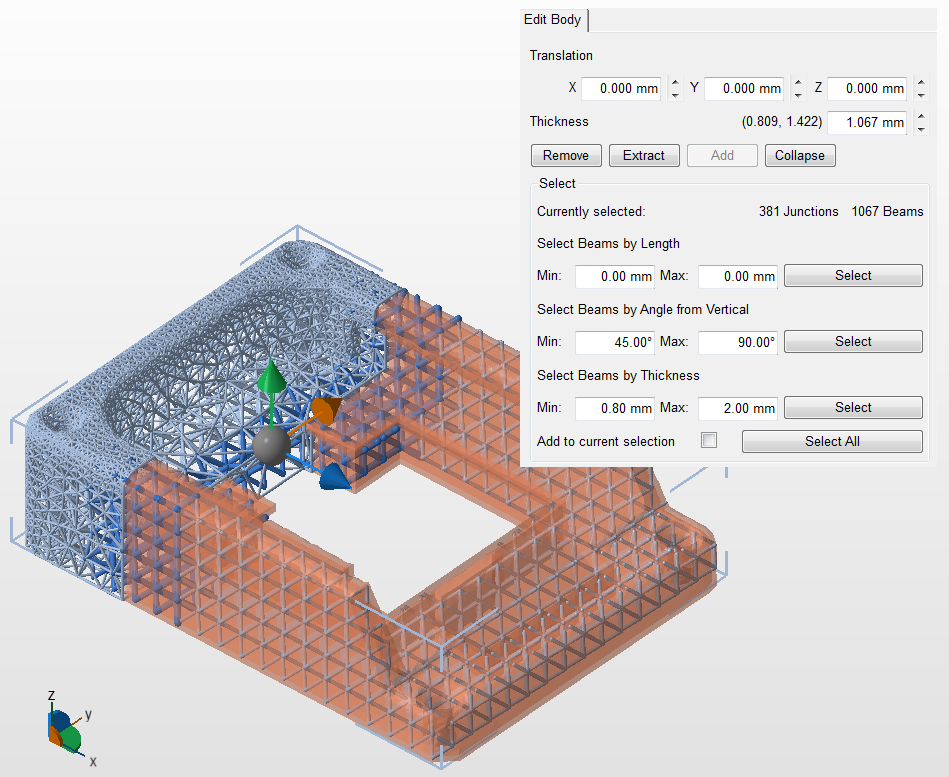

Netfabb est un logiciel de préparation d'impression. Avec lui, nous pouvons travailler avec des fichiers STL et générer des structures de support. Cette technologie existe depuis un certain temps, nous nous concentrons donc sur l'amélioration de l'efficacité des flux de travail.

Cela dit, nous avons des fonctionnalités supplémentaires au sein de Netfabb qui offrent des avantages uniques. Par exemple, nous avons des technologies avancées de cheminement d'outils. Les entreprises qui l'utilisent ont constaté des améliorations de vitesse assez importantes pour leur processus.

Pour les additifs métalliques, nous avons également une capacité de simulation qui nous permet de simuler la technologie de fusion sur lit de poudre. Cela signifie que nous pouvons rechercher des éléments tels que les contraintes résiduelles, la distorsion et les interférences de la lame de revêtement. Vous pouvez faire tout cela virtuellement avant de vous engager dans la construction.

Plus récemment, nous avons appliqué cette technologie aux workflows hybrides. Ici, il s'agit généralement d'un cas de dépôt de métal à l'aide de quelque chose comme un processus d'arc de fil, puis de développement des capacités d'usinage pour pouvoir terminer la pièce après ce dépôt - et également de simulation pendant ce processus de dépôt d'énergie dirigée.

Dans quelle mesure diriez-vous que la fabrication hybride est actuellement répandue ?

La fabrication hybride est encore assez récente, même si le marché suscite beaucoup d'intérêt.

Actuellement, il n'y a vraiment qu'une poignée de clients utilisant pleinement la fabrication hybride. Cependant, lors des salons professionnels, nous commençons à voir beaucoup plus de fournisseurs de machines hybrides pour des applications dans des secteurs tels que l'industrie pétrolière et gazière ou pour des pièces plus grandes que les technologies de fusion sur lit de poudre ne peuvent pas prendre en charge.

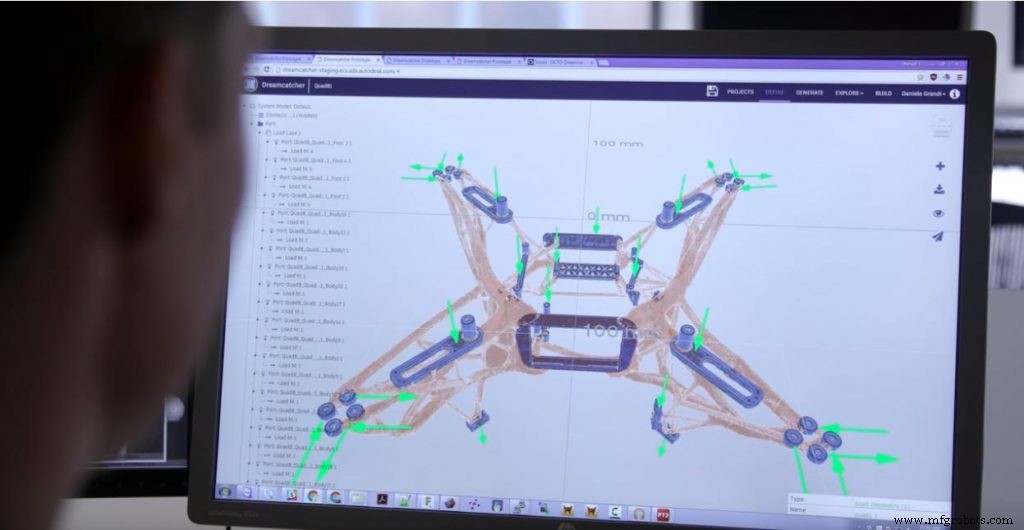

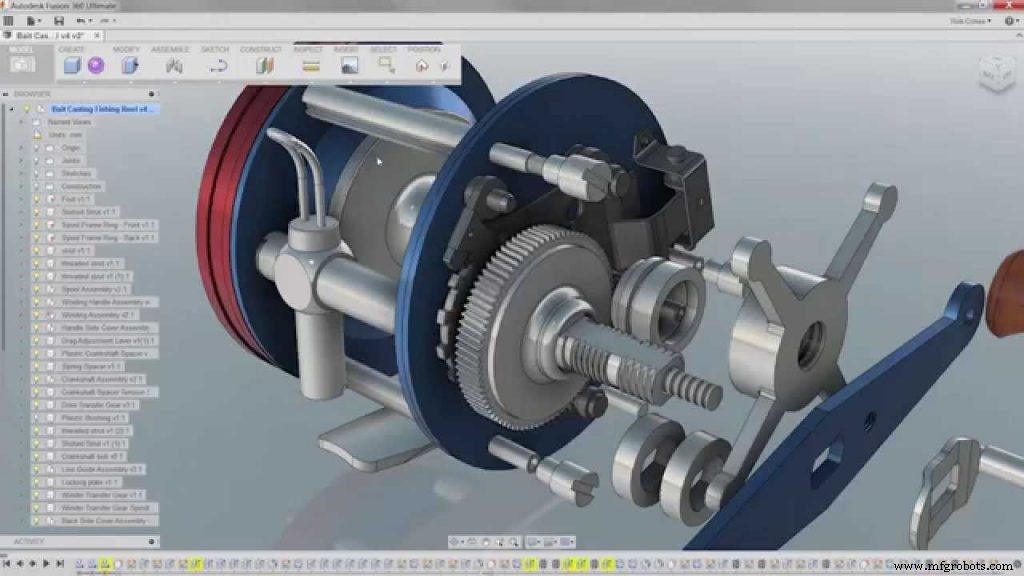

La conception générative fait clairement partie de la stratégie d'Autodesk :comment Fusion360 répond-il à la vision d'Autodesk en matière de conception générative ?

Une chose qui distingue la conception générative d'Autodesk des autres solutions de conception générative est que nous ne vous proposons pas une seule solution optimisée. Nous vous proposons une gamme de solutions qui répondent à vos besoins, puis les outils pour vous permettre de naviguer facilement dans ces solutions.

Personnellement, je pense que l'industrie, en général, a positionné la conception générative comme un outil léger. Il est particulièrement adapté à la fabrication additive car il propose des conceptions qui sont souvent difficiles à fabriquer efficacement d'une autre manière.

Mais chez Autodesk, nous considérons vraiment la conception générative comme une technologie d'exploration de la conception qui vous permet d'explorer à la fois la fonction d'ingénierie et la valeur commerciale.

Nous avons commencé à introduire des techniques de fabrication très courantes comme la possibilité d'utiliser la génération générative pour l'usinage à deux ou trois axes. Vous en verrez plus sortir tout au long de l'année. La conception générative devient donc applicable aux personnes qui fabriquent aujourd'hui en utilisant des méthodes de fabrication traditionnelles.

L'autre chose sur laquelle nous travaillons est de pouvoir inclure plus de compromis commerciaux :par exemple, pour pouvoir examiner les compromis de coût, de calendrier ou de matériel lors de la conception traiter.

Au fur et à mesure que nous commençons à intégrer des activités telles que le casting dans le flux de travail, les utilisateurs seront en mesure de faire simultanément des compromis entre les performances d'ingénierie et la valeur commerciale.

Une chose dont on parle souvent est la nécessité d'une nouvelle approche de conception pour la fabrication additive. Que pensez-vous de ceci?

Oui, c'est définitivement une lacune majeure. J'étais récemment dans un consortium hébergé par le MIT, où une journée entière était consacrée au sujet même de la conception pour l'additif.

Beaucoup de nos clients nous disent qu'ils travaillent avec des flux de travail très décousus. Ils font le processus de conception dans un outil de CAO, puis ils le traduisent en un fichier STL et l'importent dans un processeur de construction, comme Netfabb. À partir de là, il est envoyé à la machine et la machine collecte des données à ce sujet.

Vous vous retrouvez donc avec ces silos de données qui ne sont pas bien connectés.

C'est vraiment la vision et l'intention de Fusion 360 :créer un environnement unique qui vous permet de passer du concept à l'impression, et de pouvoir disposer de toutes les données dans le bon contexte et dans le bon format, présenté à l'individu de la bonne manière.

Plusieurs personnes sont impliquées dans le workflow de fabrication additive, et elles ont toutes besoin de données différentes et souvent d'un format différent. La vision de Fusion360 est de vraiment rassembler tout cela avec des données au centre pour pouvoir créer ce flux de travail de bout en bout.

Nous souhaitons également travailler avec d'autres fournisseurs de technologies au sein de l'écosystème additif, tels que les logiciels de gestion de flux de travail, afin de pouvoir nous associer à des personnes fournissant d'autres technologies afin que les utilisateurs puissent obtenir leur travail effectué de manière pratique et efficace.

En parlant de partenariats et de collaborations, Autodesk en a annoncé plusieurs, HP et GE Additive étant parmi les plus récents. Quelle est l'approche d'Autodesk en matière de partenariats et comment voyez-vous le rôle de la collaboration plus largement au sein de l'industrie ?

Eh bien, l'espace additif est encore une industrie relativement petite. Je pense que les gens reconnaissent que pour pouvoir grandir, vous devrez collaborer avec d'autres fournisseurs de technologie dans l'espace.

C'est certainement ce que les clients demandent. Ils en ont marre de ces workflows et données décousus qui existent en silos dans leur fonctionnement et de ne pas pouvoir tout rassembler.

Nous avons engagé le dialogue avec GE Additive et avec HP au cours des 18 dernières mois. Ils exprimaient un point de vue similaire à nous selon lequel l'une des choses qu'ils voient dans la limitation de leur capacité à vendre plus de machines et plus de matériaux est ce flux de travail incohérent.

Ils voulaient travailler avec nous pour pouvoir établir un flux de travail plus cohérent pour leurs machines.

Étant donné qu'ils sont actuellement deux des plus grands noms de l'industrie, nous avons décidé qu'ils seraient de bons partenaires avec lesquels travailler pour aider à résoudre ce problème. Mais notre intention est de fournir une plate-forme permettant à tout fournisseur de machines de créer un flux de travail avec Fusion 360 et des fournisseurs de technologies externes.

Y a-t-il d'autres partenariats dont vous pouvez parler ?

Nous avons récemment annoncé un partenariat avec Farsoon et Arkema à TCT Asia.

Celui-là est intéressant car Arkema est le fournisseur de matériel, Farsoon est le fournisseur de machine et nous sommes le fournisseur de logiciel.

Il ne s'agit donc pas seulement du matériau, de la machine ou du design ; il s'agit vraiment des trois - le processus, le matériel et la conception. Tous les trois doivent travailler ensemble afin de pouvoir produire les meilleurs résultats pour les personnes utilisant la fabrication additive.

Plus tôt, vous avez fait allusion au passage en cours de la fabrication additive du prototypage rapide à la production. Quels sont les facteurs clés nécessaires pour garantir que cela se produise?

Cela dépend un peu de l'industrie.

Pour les industries très réglementées comme le médical et l'aérospatiale, il y a toujours la question de savoir comment ils certifient les pièces. Le fait que vous deviez certifier la conception, les matériaux et le processus n'est vraiment pas très différent de toute autre technologie de fabrication.

Cependant, avec les additifs, les processus sont différents et les matériaux peuvent être différents, vous devez donc suivre ce processus pour pouvoir obtenir la certification. C'est l'une des choses qui doivent se produire pour entrer en production.

Ensuite, il y a aussi moins de familiarité avec la technologie en général. Les entreprises voient l'opportunité de la fabrication additive mais n'ont souvent pas assez d'expertise avec la technologie pour vraiment comprendre comment passer rapidement à la production. Il y a des entreprises qui évoluent assez rapidement et d'autres qui ne font que commencer.

L'une des choses que nous constatons est que beaucoup de clients viennent nous voir et veulent simplement une formation générale. Ils veulent de l'aide pour comprendre où se trouvent les opportunités et les obstacles pour la fabrication additive, pour mieux comprendre le processus et les matériaux nécessaires et comment tous ces facteurs peuvent s'intégrer dans la conception afin qu'ils puissent commencer à explorer comment ils peuvent utiliser cette technologie pour la production.

Le coût reste également un obstacle dans de nombreux cas. Combinez cela avec le manque de connaissances sur la façon d'utiliser et de concevoir la technologie et sur la façon de faire une analyse de rentabilisation pour savoir où l'additif a réellement du sens pour l'entreprise, et je dirais qu'il y a encore pas mal de facteurs limitatifs.

Ce besoin de formation supplémentaire a-t-il eu un impact sur le contenu de la conférence des utilisateurs d'Autodesk University ?

Eh bien, Autodesk University est notre conférence utilisateur que nous organisons depuis plusieurs années et c'est vraiment une conférence axée sur l'utilisateur. Nos clients enseignent en fait beaucoup de cours et fournissent une grande partie du contenu.

Il existe un processus pour pouvoir déterminer quelles sessions sont incluses dans l'ordre du jour global. Et oui, nous avons constaté un intérêt croissant pour les additifs à l'Université Autodesk. Si vous le suivez, vous verrez qu'il y a plus de classes et de contenus additifs à l'Université Autodesk.

Nous recherchons également des partenariats avec des consultants de la région et des universités. J'étais récemment au MIT, avec qui nous nous sommes associés, et ils ont développé de nombreux programmes éducatifs axés sur les professionnels en activité, pas sur les étudiants.

Ils ont présenté leur cours cette année et ont obtenu beaucoup de réponse énorme. Nous travaillons avec eux pour être en mesure de fournir ce type de contenu de formation et de fournir la technologie Autodesk pour aider au développement du contenu de formation.

Nous recherchons vraiment des fournisseurs externes pour pouvoir faire une grande partie de la formation et nous concentrer sur le développement de la meilleure expérience logicielle pour nos clients et pour ceux qui sont formés.

Sur le défi de faire une analyse de rentabilisation pour la FA :comment une entreprise qui débute dans la technologie peut-elle commencer à élaborer une stratégie d'adoption ? Quels sont certains des facteurs qui devraient être pris en considération?

De mon point de vue, beaucoup d'entreprises, lorsqu'elles commencent à s'impliquer dans l'additif, commencent à produire des pièces qui ont été conçues selon leurs procédés traditionnels. Ils peuvent l'imprimer et c'est super d'avoir une pièce imprimée en 3D dans la main et de pouvoir la montrer.

Mais là où tout s'effondre, c'est lorsqu'on essaie de trouver l'analyse de rentabilisation. Si une pièce a été conçue pour le moulage ou pour l'usinage, ces technologies seront souvent encore plus rentables, en particulier dans des volumes modérés à plus importants.

Une partie de l'éducation qui doit se produire et qui s'aligne sur l'analyse de rentabilisation est de savoir comment pouvons-nous apporter de la valeur à la pièce ou au composant ou au système où l'additif est en fait le seul moyen de fournir cette valeur supplémentaire .

Vous regardez certaines des études de cas célèbres qui existent, telles que la buse de carburant à saut de GE — et nous avons eu une étude de cas avec HP avec Penumbra. Ce sont des choses pour lesquelles vous concevez une pièce pour un additif dès le départ. Avec cela, vous obtenez en fait une valeur de performance.

Il s'agit donc vraiment de pouvoir concevoir la pièce avec une feuille de papier vierge. De toute évidence, vous devez bien comprendre la technologie pour pouvoir le faire et les outils logiciels doivent être en mesure de prendre en charge cela. C'est en grande partie ce sur quoi nous nous concentrons.

Voyez-vous des opportunités clés pour la FA dans des secteurs ou des applications spécifiques ?

Bien entendu, le médical et l'aérospatial sont actuellement les deux plus grands marchés. Mais si vous regardez le marché principal d'Autodesk, qui est la conception et la fabrication, l'opportunité clé se trouve dans les machines industrielles - les ateliers d'usinage et les installations de fabrication de petite et moyenne taille.

Ce qui est intéressant pour nous, c'est que nous constatons en fait un certain intérêt de la part de cette industrie. Ils sont beaucoup plus conscients des endroits où ils peuvent facturer des tarifs plus élevés pour les pièces dans ces industries que dans les industries aérospatiale ou médicale.

L'impression 3D pour les produits de consommation commence également à attirer de plus en plus l'attention.

En ce qui concerne les flux de travail hybrides, un autre domaine qui nous intéresse est l'utilisation de la technologie additive pour l'outillage. Cela a été énorme. Les gabarits et les montages sont utilisés avec la technologie depuis longtemps, et il y a eu quelques applications limitées pour les inserts d'outillage.

Mais nous voyons un peu plus d'intérêt pour l'idée que vous pouvez prototyper et créez l'outillage plus rapidement à l'aide d'additifs, ainsi que de faire plus d'itérations. Ils peuvent éventuellement encore aller à un outil de coupe traditionnelle, mais cet additif peut apporter une grande valeur tout au long du processus.

Ensuite, il existe des applications pour lesquelles vous n'avez besoin que de quelques centaines ou de quelques milliers, où l'outillage additif est un moyen plus rentable de pouvoir fournir cela.

Qu'en est-il des additifs pour l'industrie de la construction ? C'est une technologie qui a été assez lente en termes d'adoption de la technologie et pourtant il semble y avoir beaucoup de potentiel.

Les applications d'additifs dans l'industrie de la construction sont définitivement sur le radar d'Autodesk et que nous surveillons de près. Nous sommes très bien placés pour le faire car la construction est un marché clé auquel nous nous adressons.

Je pense que nous avons tous vu les vidéos de robots imprimant du béton, mais cela va au-delà de la capacité de créer nœuds personnalisés pour les nouvelles conceptions de bâtiments. L'industrie de la construction se tourne vers l'industrie manufacturière pour obtenir des conseils sur la façon de créer des processus de construction plus efficaces et pour pouvoir exploiter certaines des technologies utilisées par l'industrie manufacturière.

Le taux actuel d'adoption est encore très précoce. Mais je dirais qu'il y a pas mal d'intérêt pour l'industrie et que certaines entreprises ont mis au point des technologies d'impression 3D pour la construction. C'est un domaine que nous appelons la construction industrialisée, ce qui fait que la construction ressemble davantage à une usine de fabrication afin qu'ils puissent en tirer parti.

Tout comme nous considérons l'additif comme l'un des outils de la boîte à outils pour la fabrication, l'additif sera l'une des technologies de la boîte à outils pour l'industrie de la construction.

En termes de rôle de la FA au sein de l'écosystème de fabrication au sens large, la voyez-vous davantage comme un outil complémentaire aux méthodes de fabrication traditionnelles ?

L'additif ne remplacera pas la fabrication traditionnelle. Mais il y aura un rôle pour lui à mesure que l'adoption continue de croître. Alors oui, ça peut compléter. Pour certaines applications, il pourrait remplacer la fabrication traditionnelle.

Mais nous considérons l'additif comme juste une autre technologie de fabrication qui est maintenant disponible pour nos utilisateurs, qui essaient de comprendre comment passer de la conception à la fabrication puis à la commercialisation, tout en le faisant au moindre coût -manière efficace et produire les meilleurs produits de qualité pour leurs clients.

Industrie 4.0 est un terme que nous entendons beaucoup. Quelle est la vision d'Autodesk de l'Industrie 4.0 ?

Industrie 4.0, jumeaux numériques… nous entendons beaucoup ces termes.

C'est intéressant parce que nous avons eu des retours de certains de nos clients disant que l'Industrie 4.0 est un battage publicitaire et que ce n'est pas le cas. s'appliquent vraiment à eux. Mais nous avons également d'autres clients qui tirent réellement profit de la possibilité d'utiliser davantage d'intelligence artificielle, d'apprentissage automatique et d'analyse de données dans leur flux de travail global.

Notre point de vue est que pour pouvoir vraiment Accédez à la vision de l'Industrie 4.0, une première étape importante consiste à mieux connecter le flux de travail de conception et de fabrication.

C'est vraiment la promesse de Fusion 360. Nous avons un excellent flux de travail conçu pour une pièce usinée au sein de Fusion. Vous commencerez à voir ce flux de travail pour les additifs émerger cette année. Il s'agit vraiment de connecter les données entre la conception et la fabrication.

Il existe évidemment des liens avec les processus en aval tels que le contrôle et l'inspection de la qualité, la chaîne d'approvisionnement et la logistique, etc. Mais si nous ne connectons pas les données de conception et de fabrication, la vision de l'Industrie 4.0 ne se réalisera jamais. C'est donc vraiment là-dessus que nous nous concentrons pour le moment :connecter cette conception au flux de production.

Quand il s'agit de gérer réellement le côté production du flux de travail de fabrication additive, diriez-vous qu'il y a actuellement une lacune dans ce processus ? Pourriez-vous nous en dire plus sur la façon dont vous envisagez cette connexion, en particulier avec les données ?

C’est une lacune majeure que nous constatons dans l’ensemble de l’industrie manufacturière. Juste à un point de données, nous avons beaucoup de clients qui utilisent notre technologie d'usinage pour créer des moules d'injection. Nous effectuons également la simulation de moulage par injection. Nous sommes donc très bien connectés avec le marché du moulage par injection.

Je fais une enquête auprès du nombre de nos clients d'usinage pour dire quel pourcentage des conceptions qu'ils reçoivent de leurs clients qui sont prêts à couper un outil. Leur réponse est toujours la même. Dans la plupart des cas, ils disent que cela ne s'est jamais produit.

Ce que je caractérise, c'est que lorsque les concepteurs ne sont souvent pas familiarisés avec toutes les subtilités de leur processus de fabrication, ils ne sont pas conception avec suffisamment de perspicacité dans le processus de fabrication. Lorsqu'ils ont terminé la conception, ils la lancent dans l'opération de fabrication.

La prochaine étape est ce que je décris comme « alors la danse commence » - la danse entre la conception et la fabrication, l'aller-retour, pour pouvoir obtenir quelque chose qui répond aux exigences de conception et peut être fabriqué dans le temps et le calendrier requis pour le produit.

Une grande partie de ce que nous essayons de faire est de pouvoir combler cet écart. Nous voulons être en mesure de fournir aux concepteurs un meilleur aperçu des effets de leurs décisions de conception sur l'opération de fabrication.

Il doit également aller dans le sens inverse. Ainsi, un ingénieur de fabrication pourrait examiner certaines opportunités de gagner du temps ou de l'argent dans l'opération de fabrication qui nécessiterait une modification de conception. Ils n'ont pas de visibilité sur le concepteur pour savoir s'ils font ce changement, si cela violera l'une des exigences d'ingénierie de la pièce.

Nous essayons vraiment de combler cet écart et d'être en mesure de fournir des informations aux professionnels qui travaillent tout au long du processus de développement de produits afin de pouvoir disposer des données dont ils ont besoin dans le contexte dont ils ont besoin pour pouvoir prendre de meilleures décisions.

Y a-t-il des tendances au sein de la fabrication additive qui vous passionnent ?

C'est une industrie qui évolue rapidement. Il y a donc toujours de nouvelles entreprises et technologies qui deviennent disponibles. Certaines des tendances que je vois et qui m'intéressent particulièrement sont les plastiques plus renforcés. La technologie des composites fait son chemin.

Il existe un certain nombre d'entreprises qui développent des procédés intéressants pour les composites, qui vous donnent des pièces plus rigides, des pièces plus adaptées et des pièces que vous ne pourriez fabriquer autrement.

La technologie hybride est une autre tendance émergente assez intéressante. Il offre l'avantage de pouvoir utiliser des procédés vraiment traditionnels comme les procédés de soudage et de pouvoir les appliquer de manière à proposer des composants de grande valeur à moindre coût et avec une plus grande flexibilité de conception.

Je pense que nous continuerons à voir les coûts baisser et accélérer pour ces processus. Je pense que c'est ce qui pousse les gens à penser à l'utilisation d'additifs pour les applications de production où ils n'ont besoin que d'un millier de pièces pour pouvoir commercialiser un produit.

D'un autre côté, s'il y avait trois choses dont l'industrie a besoin pour accélérer ce processus, quelles seraient-elles ?

Le premier est l'éducation.

Le deuxième est le processus de certification. J'ai mentionné l'aérospatiale et la médecine, des industries qui ont des processus de certification spécifiques, mais elles ont toujours du mal à le faire pour les additifs.

Le troisième, je pense, est la conception pour la capacité additive. Pour compliquer encore les choses, les exigences de conception des différentes industries sont différentes. Comment enseignez-vous un cours général sur la conception pour les additifs dans cet esprit ?

Il existe également une limitation du système dans les outils. Si vous regardez le transfert entre un outil de CAO et un outil de préparation à l'impression, le problème est que l'outil de CAO ne fait que sortir un fichier STL, et vous travaillez avec cela. Si vous devez modifier certaines choses, vous devez revenir à l'outil de CAO, rééditer le fichier STL, puis travailler sur les modifications. Ce n'est pas un processus très efficace.

D'un autre côté, être capable d'apporter des modifications et de voir rapidement l'impact sur le processus d'impression, les matériaux que vous utilisez, dans l'environnement CAO permet beaucoup plus d'itérations et de résultats dans un processus plus efficace.

Cela fait également partie de ce que nous essayons de réaliser avec la conception générative. La conception générative définit l'ingénierie et le problème commercial que vous souhaitez résoudre, toutes les variables dont vous disposez, puis permet à l'outil de produire des centaines d'options de conception viables. Vous pouvez ensuite les trier rapidement et déterminer celles qui sont les plus intéressantes pour vous sur lesquelles faire plus d'analyses.

Enfin, à quoi ressemble 2019 pour Autodesk ?

Vous allez commencer à voir des workflows additifs apparaître dans Fusion 360.

Nous poursuivrons les partenariats que nous avons déjà établis pour créer des workflows très transparents et efficaces pour les clients de ces machines.

Nous continuerons également à nous tenir au courant de certaines des nouvelles technologies telles que les composites ou la fabrication hybride qui font leur apparition et à comprendre quels sont les cas d'utilisation et les applications de ces technologies et où elles convergent avec notre clientèle.

En fin de compte, nous redoublons d'efforts pour étendre la fabrication additive au plus grand nombre.

Pour en savoir plus sur les solutions d'Autodesk, visitez : https://www.autodesk.com

À propos de Robert Yancey, PhD

Chez Autodesk, le Dr Yancey définit la stratégie commerciale et industrielle pour la fabrication de solutions de production, notamment l'usinage soustractif, l'impression/fabrication additive, la technologie hybride et composite. Il est un leader reconnu dans la conception et la fabrication génératives, la simulation avancée, la conception structurelle aérospatiale et les composites avancés. Il est diplômé du MIT, de Virginia Tech et de l'Université de Dayton en génie aérospatial et des matériaux.

impression en 3D

- 4 tendances d'automatisation prometteuses dans la fabrication additive

- Entretien d'experts :Pat Warner, spécialiste de la fabrication additive de Renault Formula One Team

- Entretien d'experts :James Hinebaugh d'Expanse Microtechnologies

- Conception générative et impression 3D :la fabrication de demain

- Entretien d'experts :PDG de PostProcess Technologies sur la résolution du goulot d'étranglement du post-traitement pour la fabrication additive

- Entretien d'experts :Brian Alexander de Solvay sur le développement de polymères hautes performances pour l'impression 3D

- Présentation des vendredis AM et du podcast additif

- Fabrication additive en médecine et en dentisterie

- Que sont les fichiers SLDPRT &SLDASM et comment sont-ils utilisés dans la fabrication additive ?