Swinburne University et CSIROs Industry 4.0 Testlab for Composite Additive Manufacturing

L'Université de technologie de Swinburne (Melbourne, Australie) met en place un laboratoire de test Industrie 4.0 pour la fabrication d'additifs composites en partenariat avec l'Agence nationale des sciences de l'Australie, l'Organisation de recherche scientifique et industrielle du Commonwealth (CSIRO, voir « Developing high-quality, high-strength, lower- coût des fibres de carbone »). L'installation est actuellement en construction sur le site de CSIRO à Clayton et sera achevée en octobre 2020.

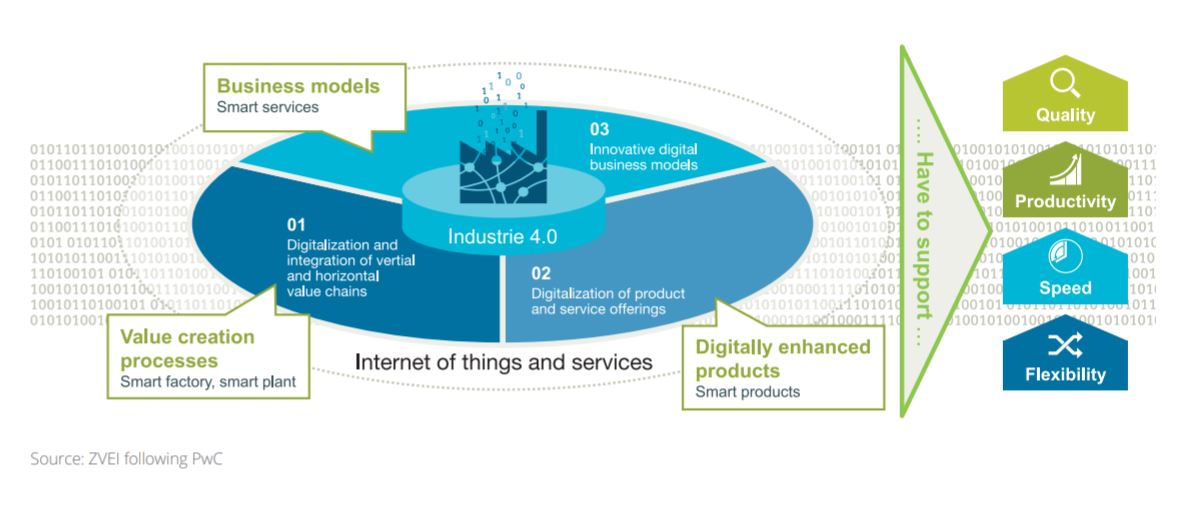

Soutenu par le gouvernement fédéral australien, ce laboratoire de test Industrie 4.0 pour les composites est l'un des six d'un réseau national australien, similaire au Labs Network Industrie 4.0 en Allemagne. Ce Testlab est la première installation nationale du réseau basé sur l'État où l'objectif est de permettre aux petites et moyennes entreprises (PME) de tester de nouvelles technologies et modèles commerciaux créés par l'industrie 4.0, en explorant des aspects allant de la conception à la faisabilité économique, dans un cadre préconcurrentiel. environnement avec un risque technique et financier minimal. Chaque laboratoire de test est axé sur un produit distinct. Pour Swinburne, il s'agit de fabrication additive de composites.

« Le laboratoire de test Industry 4.0 pour les composites de Swinburne fournira un processus à l'échelle pilote pour faire progresser les capacités de fabrication de l'Australie », a déclaré Bronwyn Fox, vice-chancelier adjoint de la recherche et de l'entreprise à l'Université de Swinburne. Fox a rejoint Swinburne en 2015, assumant d'abord le rôle de directeur de Factory of the Future, puis de directeur du Manufacturing Futures Research Institute de l'université. Avant de rejoindre Swinburne, elle était directrice de recherche pour Carbon Nexus à l'Université Deakin.

"Le Testlab de Swinburne démontrera les caractéristiques de la production de composites numériques dans un environnement immersif", a déclaré Fox. « Les processus à l'échelle pilote seront contrôlés numériquement depuis la conception et l'optimisation des pièces jusqu'au produit fini. Nous allons également créer un jumeau numérique du processus et repousser les limites de la mise en service virtuelle. »

Ce hub composites 4.0 sera hébergé dans un nouveau bâtiment sur mesure. « Le laboratoire d'essai conjoint CSIRO/Swinburne se concentre sur un procédé unique au monde pour la fabrication additive de composites renforcés de fibres de carbone à l'échelle industrielle », a déclaré le Dr Marcus Zipper, directeur exécutif de la division Future Industries du CSIRO. « Cela fait de son emplacement, au cœur de l'enceinte de fabrication additive de Clayton, un ajustement parfait. Au CSIRO, nous nous efforçons de créer des opportunités pour les PME et l'écosystème d'innovation au sens large, et ce Testlab en est un autre exemple."

Partenaires et processus

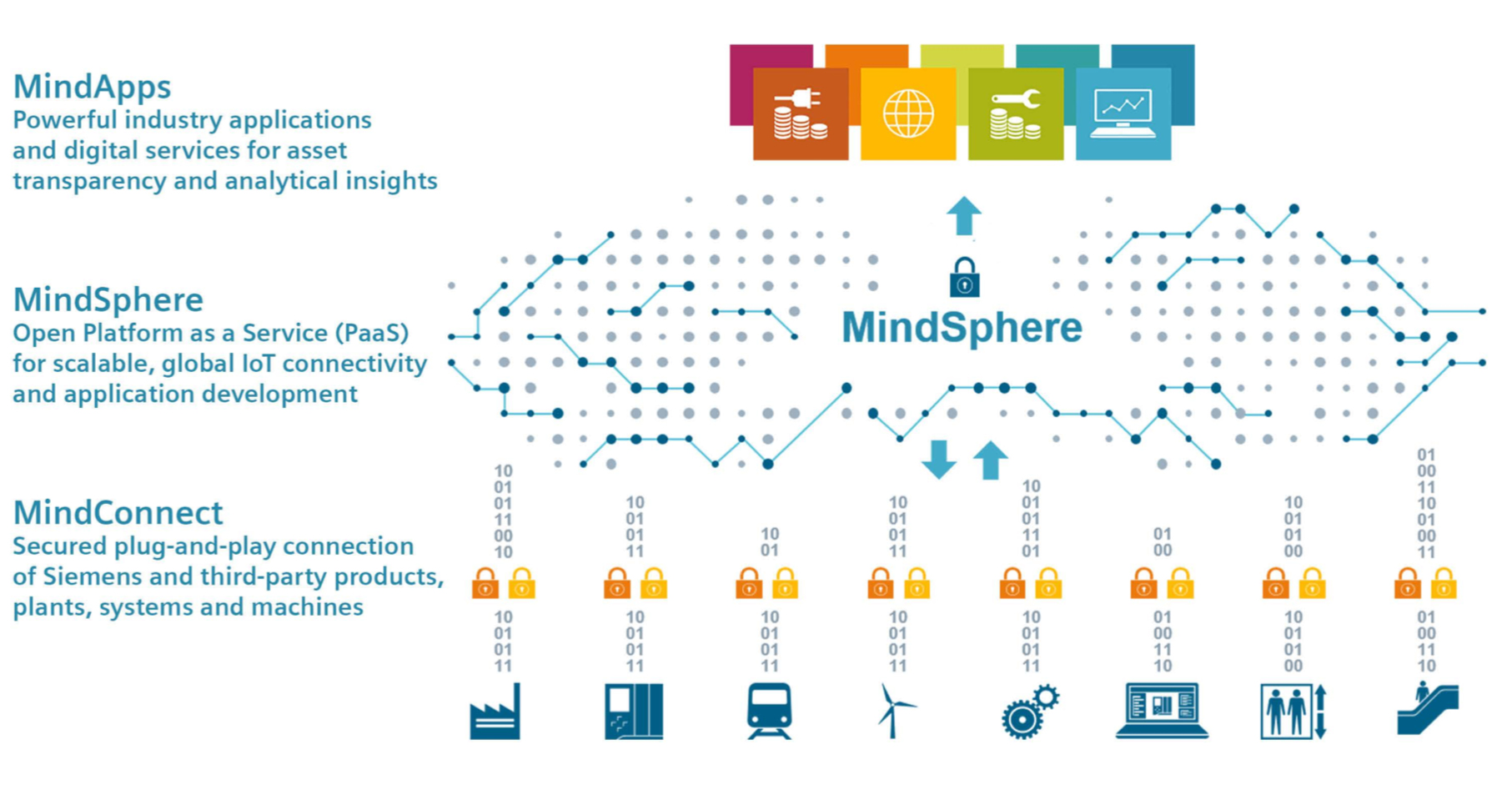

Il existe de nombreux partenaires clés dans le laboratoire de test de l'industrie 4.0 pour les composites, avec Siemens Australie (Bayswater, Victoria) étant l'un des premiers à octroyer une subvention de logiciel de numérisation de 135 millions de dollars à Swinburne en 2017. Cela fournit au Composites 4.0 Testlab une suite de logiciels avancés de gestion du cycle de vie des produits (PLM) ainsi que le logiciel Siemens basé sur le cloud, plate-forme ouverte Internet des objets (IoT), MindSphere.

Selon une présentation de Siemens Australie, en août 2019, il y avait environ 500 applications/offres numériques dans MindSphere et 1,4 million d'appareils et de systèmes connectés. "MindSphere permettra aux équipements d'un large éventail de fabricants de communiquer entre eux", explique Fox dans sa présentation ICCM22, "Une approche de l'industrie 4.0 pour l'impression 3D de matériaux composites". Ce document décrit le fonctionnement du laboratoire de test Swinburne Industry 4.0 :

« Les capteurs … permettront à chaque étape de la ligne de production de collecter une grande quantité de données de processus. Ces informations seront stockées dans un cloud local sécurisé et seront également utilisées immédiatement pour transmettre et renvoyer les données de production aux autres machines de la ligne, permettant ainsi un processus de production auto-adaptatif.

La ligne proposée... est conçue pour permettre l'inspection du produit après chaque étape du processus de fabrication. Les données d'inspection seront également stockées dans le cloud local. L'analyse des grands ensembles de données stockés dans le cloud peut conduire à la découverte de corrélations nouvelles et inattendues entre l'état du produit fini et les paramètres des différentes étapes du processus de fabrication, qui à leur tour peuvent être utilisées pour optimiser le produit. /P>

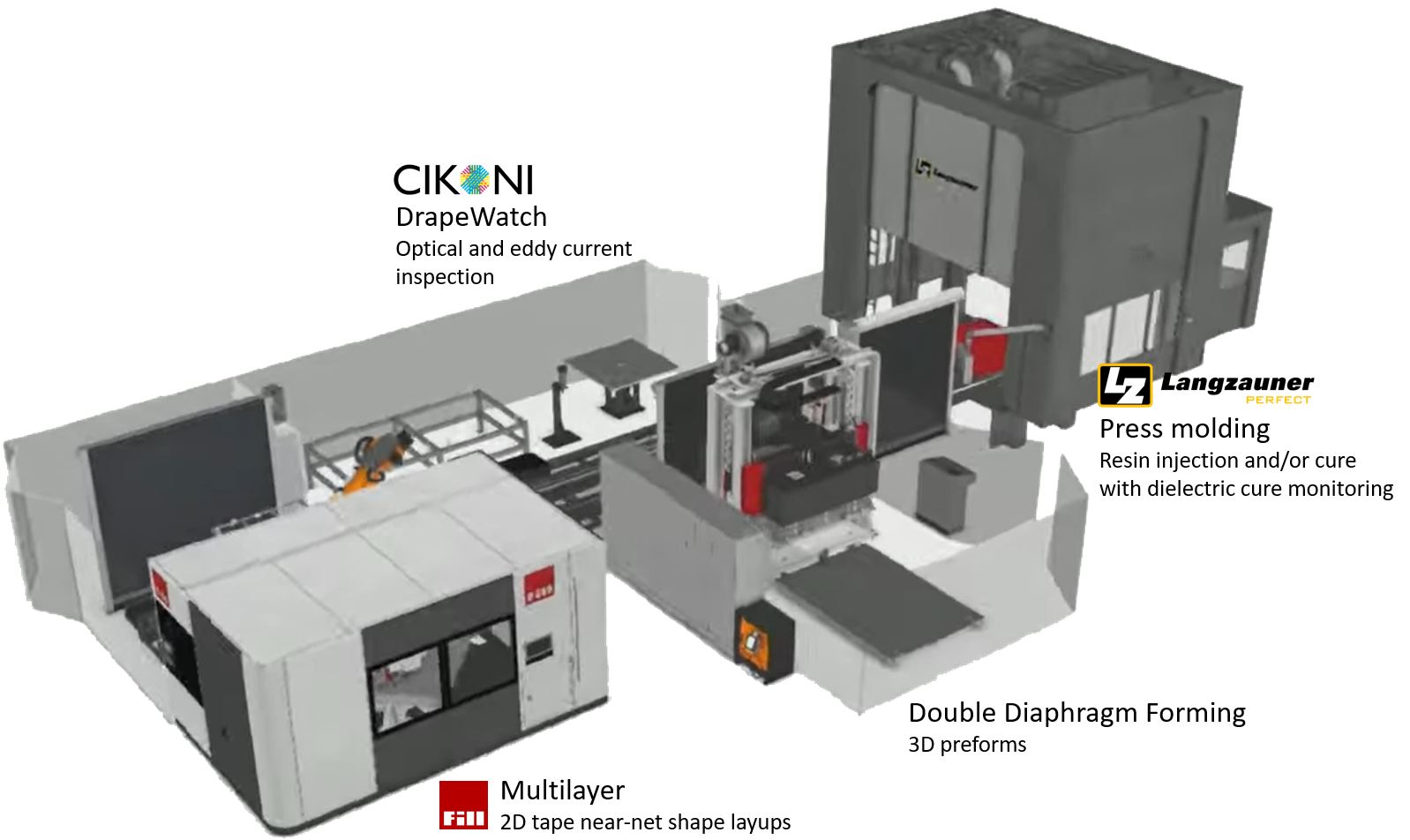

Fox souligne également que les lignes de fabrication de composites Industrie 4.0 ne peuvent pas être achetées dans le commerce. Ainsi, Swinburne a développé un réseau de fournisseurs et d'utilisateurs finaux pour éclairer la conception et le développement de son équipement et de ses installations de laboratoire de test Composites 4.0. Les partenaires fournissant les composants clés incluent :

REMPLIR (Gurten, Autriche) a fourni le système multicouche, qui empile des rubans de fibres unidirectionnels coupés et orientés avec précision en des formes proches du filet jusqu'à une taille de 1,6 sur 1,6 mètre. Des formes proches du filet utilisant du ruban adhésif réduisent les rebuts de plus de 60 % à moins de 10 %. Les bandes sont déposées à partir de bobines sur une table rotative, avec une couche complétée toutes les 15 secondes. Fox note que la machine multicouche de Fill peut poser des bandes de préimprégné et de remorquage thermodurcissables, ainsi que des fibres sèches et des thermoplastiques à bas point de fusion, tels que le polyamide (PA). La R&D est en cours pour les thermoplastiques à haut point de fusion tels que le polyétheréthercétone (PEEK) et le polyéthercétonecétone (PEKK). « La machine multicouche permet également d'utiliser des matériaux hybrides, tels que le mélange de fibres de verre et de carbone et de mélanges avec des fibres naturelles, etc. », ajoute-t-elle.

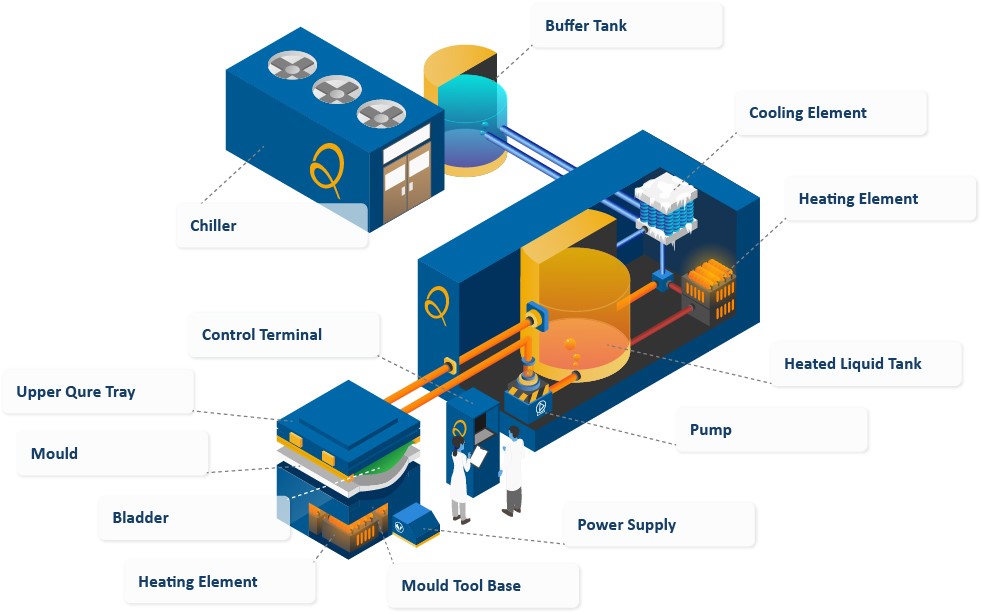

Étape rapide (Sydney, Australie) est le plus grand fabricant indépendant de composites avancés de qualité aérospatiale en Australie, offrant une vaste expertise dans les composites durcis à l'autoclave et hors autoclave (OOA). Le système OOA breveté de Quickstep, Qure, et sa version haute performance pour les applications aérospatiales, AeroQure, est un procédé de fabrication de composites avancé qui offre des avantages significatifs par rapport aux techniques de fabrication traditionnelles telles que le durcissement à l'autoclave, notamment :

- Faible coût d'investissement pour l'installation

- Temps de cycle de durcissement considérablement plus courts

- Consommation d'énergie réduite

- Flexibilité de conception pour atteindre ou améliorer les propriétés des matériaux du produit final

- Capacité à produire des pièces intégrées complexes.

Qure utilise un fluide caloporteur circulant sous pression (HTF) pour soutenir le moule et chauffer et refroidir rapidement la pièce. Le traitement à basse pression (vide plus jusqu'à 2,5 bars) permet un outillage à moindre coût. Le chauffage rapide du moule et du matériau réduit la viscosité du processus, améliorant ainsi la libération d'air et le mouillage des fibres. Une viscosité plus faible améliore l'adhérence aux noyaux en nid d'abeille et en mousse, ce qui entraîne une résistance au pelage plus élevée et un écrasement du noyau réduit lors du durcissement. Le HTF permet un contrôle thermique supérieur, même pour les stratifiés épais sujets aux réactions exothermiques.

Langzauner (Lambrechten, Autriche) fournit une presse automatisée à haute température, avec jusqu'à 300 tonnes de force de serrage qui est multi-processus - des variations de moulage par transfert de résine (RTM) au thermoformage. Il permettra l'injection de résine dans des préformes sèches, suivie d'un durcissement ou d'un moulage par compression de préimprégnés thermodurcissables et thermoplastiques.

La presse atteint une efficacité énergétique/des économies d'énergie grâce à la servohydraulique et la plus haute précision, même à un chargement asymétrique, grâce à une commande à piston unique. Un four infrarouge (IR) haute performance chauffe rapidement les matériaux à la température de traitement souhaitée, en compensant les différentes épaisseurs à l'aide d'un système de contrôle de radiateur individuel. Le transfert rapide du matériau préchauffé vers la station de pressage est assuré par un axe linéaire. Le système de chauffage du plateau à haute température peut mouler des pièces à des températures d'au moins 400 °C, s'adaptant au traitement de thermoplastiques avancés tels que le polyétheréthercétone (PEEK).

La presse est également compatible avec un châssis à double membrane (voir le blog 2020 sur la formation de double membrane). Le plus haut degré de numérisation et de surveillance est garanti par un logiciel flexible, robuste et convivial.

NETZSCH (Selb, Allemagne) fournira une technologie de surveillance du durcissement dans le moule, permettant de contrôler la fabrication des composites en fonction du comportement du matériau.

Platine (Israël) propose un logiciel de numérisation, d'optimisation et de jumeau numérique pour la fabrication de composites qui permet le suivi des outils, des pièces et des matières premières, la création de jumeaux numériques et l'analyse des données des capteurs de la machine pour optimiser la production de pièces. Plataine a un large éventail de partenariats avec des leaders et des fournisseurs de l'industrie des composites, y compris Siemens.

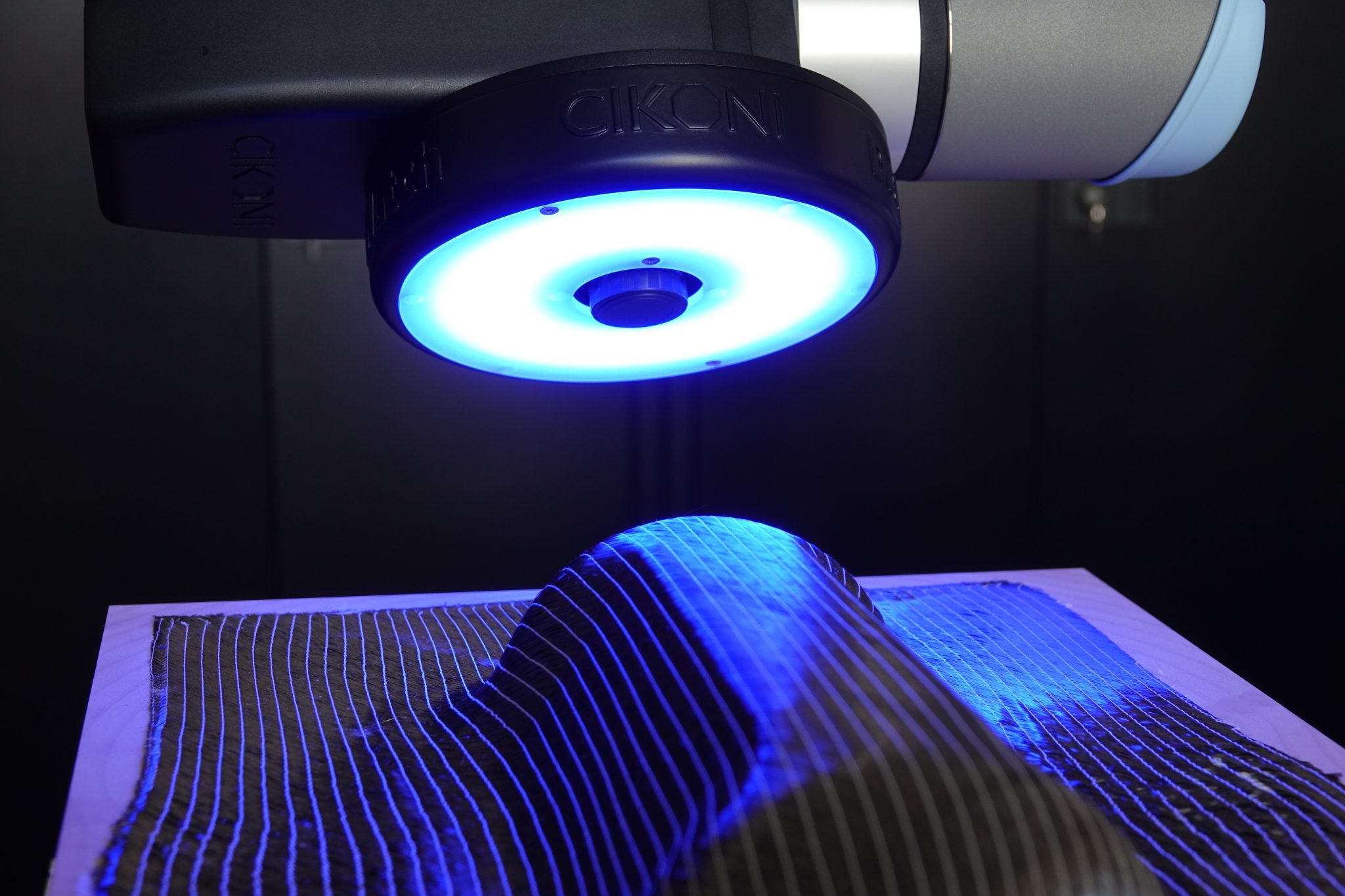

CIKONI (Stuttgart, Allemagne) a fourni le système DrapeWatch pour l'inspection en ligne et la numérisation des préformes et des pièces consolidées. Ce système d'analyse 3D basé sur un robot peut identifier les écarts, les désalignements et les irrégularités. Il combine un capteur visuel pour une inspection de surface détaillée avec un capteur EddyCurrent pour les défauts internes et une analyse approfondie des matériaux. Les données sont analysées par les algorithmes d'intelligence artificielle du système pour permettre une détection précoce des défauts, évitant ainsi des rediffusions coûteuses. Une interface avec l'analyse par éléments finis (FEA) permet d'exporter les résultats d'angle de fibre vers des modèles de simulation pour évaluer l'impact des défauts sur les performances des pièces. Le système modulaire peut également être étendu en intégrant des appareils de thermographie, à ultrasons ou à balayage laser.

Les équipements de Fill et Langzauner seront installés mi-2020. « Fill a fait des expériences pour nous », note Fox, « et nous avons envoyé du personnel en Autriche pour une formation sur des pièces particulières ainsi qu'une formation à la numérisation. Une fois que tous les équipements de traitement seront mis en service, nous utiliserons la technologie RFID (identification par radiofréquence) de Plataine et évoluerons vers sa dernière plate-forme informatique de pointe, PlataineEdge, qui permettra une analyse et une communication en temps réel entre les machines. »

Une autre partie de la vision du laboratoire de test Composites 4.0 de Swinburne est de permettre une fabrication flexible qui peut s'adapter très rapidement aux exigences changeantes de l'industrie :

« Dans une ligne de production typique, un changement ou une modification de produit nécessite des modifications importantes de l'équipement et des interventions manuelles. Par conséquent, pour qu'un tel changement de produit soit rentable, une taille de lot minimale du nouveau produit est requise. En revanche, dans la vision de l'Industrie 4.0, les usines intelligentes permettent de fabriquer de manière rentable les exigences individuelles des clients et même des articles uniques. Une telle usine peut facilement répondre aux changements de dernière minute au nom des clients et des fournisseurs. Par conséquent, l'un des principaux objectifs de la ligne de fabrication proposée est de lui permettre de produire différents produits avec une intervention manuelle minimale ou nulle. — Fox et Subic, "Une approche de l'industrie 4.0 pour l'impression 3D de matériaux composites"

ARENA2036 et liens avec les chaînes de valeur mondiales

En plus de fournir une usine numérique de composites physiques 4.0, Swinburne formera également la main-d'œuvre de nouvelle génération. Ce dernier est rendu possible grâce à une subvention d'un million de dollars sur quatre ans du programme australien Global Innovation Linkages. Un partenaire clé de cette initiative est ARENA2036, le programme de R&D sur le campus de l'Université de Stuttgart, qui se décrit lui-même comme « la plate-forme de recherche hautement flexible pour la mobilité et la production du futur ». Soutenu par le ministère fédéral de l'Éducation et de la Recherche (BMBF, Bonn, Allemagne) et géré en tant qu'association enregistrée avec 38 membres issus de la science et de l'industrie, ARENA2036 comprend un « STARTUP AUTOBAHN » et un bâtiment de 10 000 mètres carrés, dont 4 700 mètres carrés est un hall de production ouvert avec un plafond de 16 mètres de haut et une grue industrielle de 10 tonnes. Swinburne a rejoint ARENA2036 en tant que membre en 2018.

Le laboratoire de test Composites 4.0 de Swinburne et ARENA2036 collaborent via un programme de 3,6 millions de dollars soutenu par le programme Global Innovation Linkage (GIL) du gouvernement australien sur la fabrication par l'Industrie 4.0 de composites légers à grand volume en mettant l'accent sur une technologie de production spécifique rendue possible par des systèmes d'outillage flexibles et technologie de jumeau numérique. Il comprendra :

- R&D et commercialisation, facilitant les start-ups conjointes.

- Recrutement conjoint, co-encadrement et échange de doctorants

- Ateliers de recherche et colloques conjoints.

Ce partenariat envisage également des projets de R&D communs avec l'Institut Fraunhofer d'ingénierie de fabrication et d'automatisation et l'Institut d'ingénierie industrielle (Fraunhofer IPA et IAO, Stuttgart), y compris des stages de doctorants à l'Institute for Aircraft Design (IFB) de l'Université de Stuttgart dans Domaines de l'industrie 4.0. « Le projet GIL est une étape importante pour les procédés composites avancés et également pour la collaboration du SUT, de l'Université de Stuttgart et de l'ARENA2036 », déclare le professeur Peter Middendorf, directeur de l'IFB. "Nous sommes fiers d'être partenaire du projet lui-même et d'annoncer deux autres projets de recherche collaborative soutenus par le gouvernement allemand qui sont directement liés à GIL."

« Nous allons former une nouvelle cohorte d'étudiants en doctorat conjoints avertis en numérique entre Swinburne et l'Université de Stuttgart », a déclaré Fox. « Nous allons non seulement développer davantage les processus Composite 4.0, mais également cimenter des partenariats mondiaux et créer de nouveaux produits pouvant être exportés d'Australie, en particulier sur les nouveaux marchés de la mobilité. Grâce à ces collaborations internationales, le laboratoire de test Industry 4.0 de Swinburne reliera activement les PME australiennes aux chaînes de valeur mondiales. Nous l'avons déjà démontré avec notre partenaire Imagine Intelligent Materials et nous sommes impatients de l'étendre à d'autres innovateurs australiens. »

« La concurrence internationale sera féroce dans l'approche rapide de la fabrication numérique du futur », déclare Fox. "C'est pourquoi notre développement de cette capacité et de cette main-d'œuvre composites 4.0 est si important maintenant."

Le laboratoire de test Industry 4.0 pour la fabrication additive composite de l'Université de Swinburne sera lancé en décembre 2020. Restez à l'écoute de CW pour les futures mises à jour et lisez notre article de juillet 2020, « Composites 4.0 :transformation numérique, production adaptative, nouveaux paradigmes » ainsi que ses cinq barres latérales en ligne :

- Composites 4.0 :jumeau numérique vs fil numérique

- Mise à jour du projet ZAero

- Composites 4.0 :Par où commencer ?

- Aucune analyse de rentabilisation pour l'enseignement des robots

- Architecture et ontologie des composites 4.0

Résine

- Présentation des vendredis AM et du podcast additif

- Henkel propose une plate-forme de matériaux pour la fabrication additive

- Essentium et Lehvoss s'associent pour développer des matériaux pour la fabrication additive

- POM haut débit pour le secteur médical et de la santé

- Les thermoplastiques durables et la fabrication additive forment une alliance au Colorado

- Qu'est-ce que la fabrication additive ? - Types et fonctionnement

- Le cas de l'impression 3D dans le secteur manufacturier

- Cinq principaux défis et solutions logistiques pour l'industrie manufacturière

- Une enquête de Protolabs et Censuswide suggère que le secteur manufacturier n'est pas prêt pour l'industrie 4.0