Moulage d'éléments de fixation sur des pièces en PRFC

L'objectif était d'avoir une fixation suffisamment solide pour fixer une pièce composite, mais aussi rentable et se prêtant à une production en grand volume. « La fixation sur des sols métalliques peut être facilement industrialisée grâce à des processus entièrement robotisés », explique Bernard. « Alors l'idée d'IMTEC Les RH étaient une solution industrialisée pour les composites sans opérations manuelles. Les fixations IMTEC HR peuvent être placées dans le moule pour une structure de sol composite et intégrées pendant le processus de moulage. Bernard cite IMTEC HR comme compatible avec les procédés de moulage thermodurcissable et thermoplastique, y compris le moulage par transfert de résine (RTM), le moulage par compression et le moulage par injection/surmoulage.

Pour le moulage par injection, l'attache est placée robotiquement d'abord sur une broche fixée sur le moule. La goupille localise l'attache et protège les filets à l'intérieur de celle-ci contre l'enrobage de résine. Ensuite, le matériau composite est placé de manière robotique dans le moule. Le moule est fermé, le plastique injecté et la pièce démoulée avec attache intégrée.

Pour le moulage par compression, le processus est essentiellement le même, sauf que la goupille est un « capuchon » en plastique à visser et sert également à pousser le matériau de côté pour insérer la fixation dans le composite, éliminant ainsi le besoin de percer des trous. Cela permet non seulement de gagner du temps, mais également d'éviter de couper les fibres. Le capuchon de goupille protège à nouveau les filetages intérieurs pendant le moulage et est retiré après le démoulage de la pièce.

« Il n'y a pas d'opérations supplémentaires une fois le sol réalisé, note Bernard. « Nous pensons que cette technologie permet de fabriquer des sols composites ou toute autre pièce structurelle avec un coût de production abordable. Il reproduit l'utilisation de rivets aveugles avec des sols métalliques car la fixation est déjà présente dans la pièce composite moulée. Vous attachez maintenant le siège avec des méthodes standard. Cela équivaut à un terrain de jeu, car les pièces peuvent être fixées à un sol composite de la même manière qu'à un sol métallique. »

Pour résister à la corrosion galvanique, IMTEC HR est disponible en acier zingué et en acier inoxydable, ce dernier étant principalement utilisé pour le plastique renforcé de fibres de carbone (PRFC). Différentes versions de fixations sont également disponibles, notamment des boulons (goujons), des écrous et des entretoises. « Nous pouvons également modifier la taille des trous et les dimensions de la fixation pour répondre à des exigences spécifiques », explique Bernard.

Forme spéciale pour l'absorption d'énergie

J'ai interrogé Bernard sur la forme de ces attaches, expliquant qu'elles ressemblaient à d'autres que j'avais vues, y compris les fixations Big Head et Spida. Il a dit que la forme rappelle mais est différente, développée pour permettre la libération progressive d'énergie pendant les conditions de collision. « Il est suffisamment solide pour offrir des performances mécaniques élevées, mais peut absorber de l'énergie dans des conditions de crash test pour éviter une rupture fragile catastrophique », explique-t-il. « Il permet des déformations élastiques puis plastiques sans casser. Sans ce comportement, le sol composite au niveau de la fixation se déformerait et se briserait ou la fixation métallique se briserait. C'était l'un des problèmes liés à l'adaptation des fixations pour les structures composites. »

Grande tête (gauche) et fixations Spida (à droite) fixations pour composites.

SOURCE :Fixations Big Head et Spida.

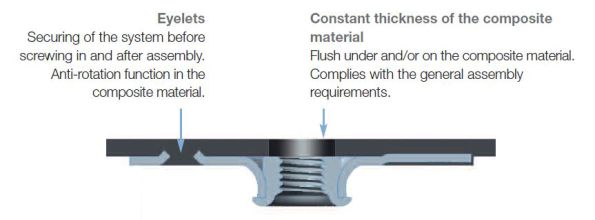

Un autre aspect de la forme est les pétales. «Celles-ci sont conçues pour s'encastrer dans le matériau composite lors du moulage», explique Bernard. "Vous devez concevoir cette attache pour qu'elle s'encastre dans la pièce et ne reste pas dans le moule." Il note également que la bride de fixation est derrière la pièce composite et ne réduit pas l'épaisseur de la section de la pièce. « Ceci est important pour obtenir une fixation intégrée tout en conservant la section de la pièce, ce qui donne des propriétés structurelles. »

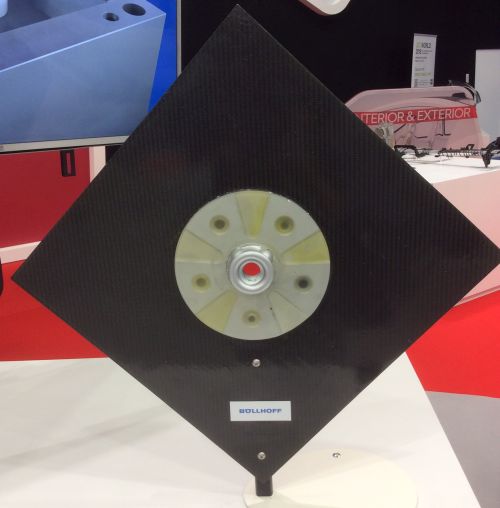

Fixation IMTEC HR de Böllhoff développée pour le processus de moulage s'encastre dans la pièce composite sans réduire l'épaisseur de la section. SOURCE : Böllhoff.

Une version spéciale d'IMTEC® HR a été développée avec le Cetim qui est compatible avec la ligne de production QSP. Le Cetim est l'organisme de recherche français qui a développé le Quilted Stratum Process (QSP) pour la production hautement automatisée de pièces composites.

Selon un article publié par Cetim, la fixation IMTEC HR en instance de brevet développée pour QSP montre une augmentation de 30 à 75 % des performances de traction et une amélioration de 60 à 75 % des performances de cisaillement par rapport aux fixations conventionnelles.

Résine

- astuces de moulage que tout ingénieur en mécanique devrait connaître

- 5 industries mûres pour la croissance grâce au moulage composite

- Les adhésifs assurent la fiabilité des fixations

- Vis PVDF, boulons hexagonaux, écrous hexagonaux, autres éléments de fixation et pièces personnalisées

- Vis en Teflon® (PTFE), écrous hexagonaux, vis d'assemblage à tête hexagonale, autres éléments de fixation et pièces personnalisées

- Fixations en nylon :vis, écrous hexagonaux, rondelles plates et pièces personnalisées en nylon

- UAMMI, Impossible Objects fabrique des pièces composites pour l'U.S. Air Force

- Moulage par injection plastique dans l'industrie automobile

- Tout ce que vous devez savoir sur les fixations