astuces de moulage que tout ingénieur en mécanique devrait connaître

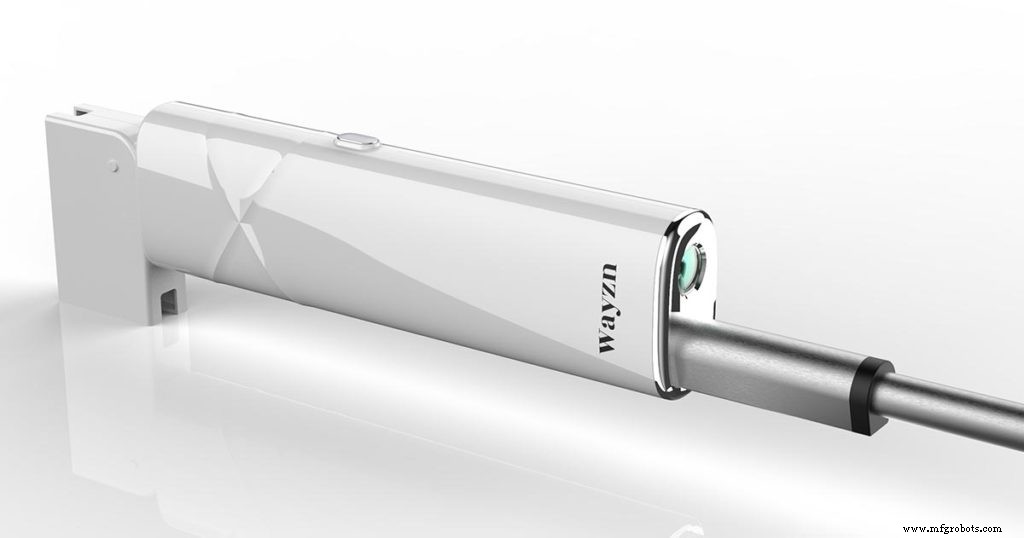

En ce qui concerne la conception de produits, les ingénieurs mécaniciens seront appelés à maintenir l'aspect cool d'un nouveau produit des concepteurs industriels, à faire fonctionner toutes les parties du produit et à le faire avec la plus haute qualité tout en restant aussi peu coûteux que possible. . Les pièces extérieures du boîtier sont souvent en plastique pour obtenir un aspect lisse à faible coût avec de nombreuses caractéristiques fonctionnelles cachées à l'intérieur, et pour une production en grand volume, cela signifie des plastiques techniques moulés par injection. Pour y parvenir, au fil des ans, un ingénieur établira une série d'astuces qui fonctionnent pour produire des pièces en plastique moulé de haute qualité, certaines stratégiques et d'autres détaillées.

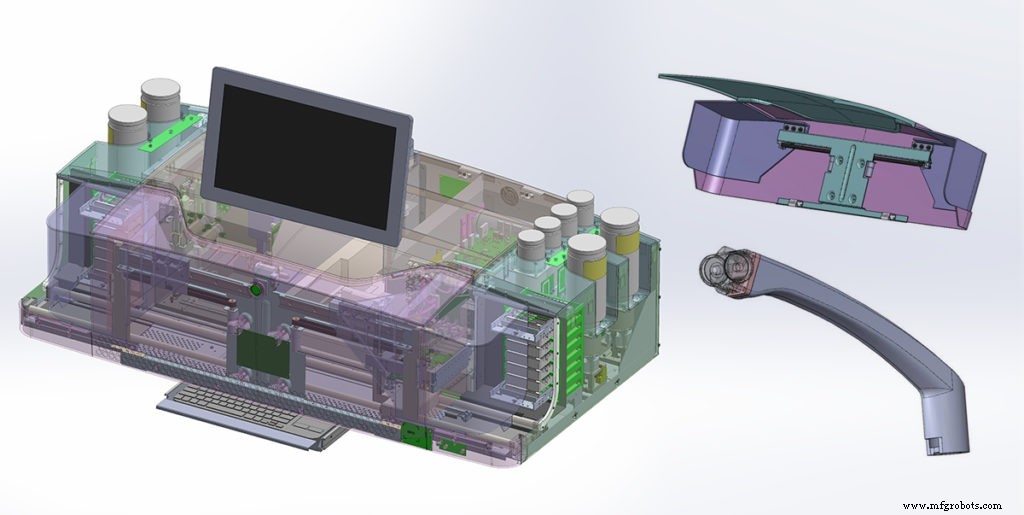

Au cours des dernières années, il est apparu que le simple fait d'obtenir des fichiers CAO 3D des surfaces extérieures et de la séparation des pièces pour le boîtier en plastique moulé d'un nouveau concept de produit suffira, car l'outilleur et le mouleur à l'étranger prendront ensuite ces fichiers et incorporeront un étude des tolérances des jeux entre les pièces pour qu'elles s'emboîtent toujours correctement, ajoute toute la dépouille aux pièces pour un démoulage propre des moules d'injection métal, et assure une finition parfaite. Bien sûr, cela suppose que le mouleur et le fabricant d'outils peuvent lire dans l'esprit des concepteurs, car il n'y a aucune transmission dans cette approche des détails de l'intention de conception, des éléments essentiels aux caractéristiques d'ajustement des fonctions, de la stratégie de contrôle des alignements, ni des considérations pour la séquence d'assemblage. En fait, de nombreux ateliers de moulage n'apporteront des modifications que pour assurer l'écoulement du moule et minimiser les déformations par enfoncement et retrait, et ils le feront d'une manière qui leur facilitera la tâche, c'est-à-dire des cycles de moulage plus rapides et plus faciles pour améliorer leur marge bénéficiaire. Si les fichiers de CAO et de dessin qu'ils ont reçus ne sont pas clairs, ils ne sont pas tenus de fournir des pièces en plastique repensées, et il est plus probable que le mouleur ne fournira que ce qui leur a été donné, puis facturera un supplément pour réparer l'outillage à obtenir. les pièces à droite. Nous voyons cela se jouer pour les entreprises qui essaient de prendre un raccourci directement vers un outilleur/mouleur/fabricant sous contrat sans examen technique approprié ni prise en compte de l'intention de conception industrielle, et dans certains cas, cela marque la fin d'un nouveau démarrage. C'est malheureux, car une approche plus réfléchie avec la connaissance de certains des pièges qui peuvent être rencontrés, et les techniques pour produire de bonnes pièces auraient pu orienter le chemin du produit vers la production dès le début.

Des fichiers et des dessins 3D bien pensés pour communiquer les détails et les besoins des pièces et la conception du produit formeront un « contrat » des besoins et des attentes des pièces finales, pour toutes les parties impliquées, et permettront un endroit à partir duquel les petits détails peuvent être travaillé tout de suite. C'est vraiment la première astuce de moulage. Ne laissez pas le travail détaillé se terminer ensuite, mais assurez-vous plutôt que les choses sont bien réfléchies avec l'équipe avant de les remettre aux fabricants. Cela permettra en fin de compte d'économiser du temps et de l'argent, et d'établir une relation de travail avec le mouleur en passant par les premières pièces de production et la signature.

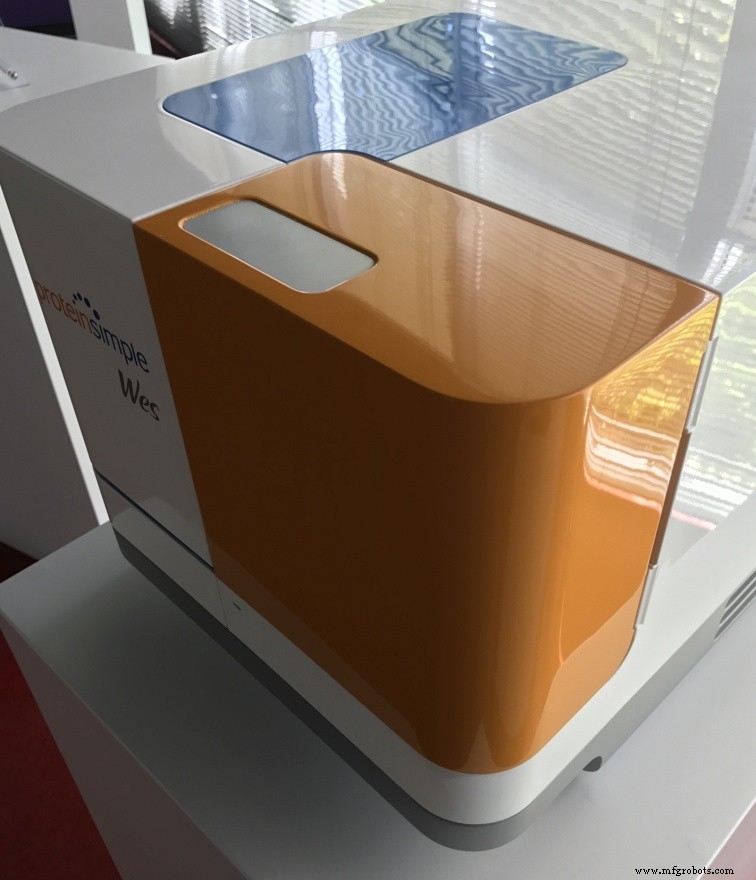

Ne le rendez pas brillant ! C'est vraiment l'astuce pour impliquer toute l'équipe dès les premières étapes de la conception industrielle du développement du produit, avant même que l'ingénierie mécanique ne commence en détail. Souvent, la même conception de produit peut être obtenue avec des modifications mineures qui évitent de gros maux de tête ou des coûts ultérieurs. Le panneau latéral de la pièce de 18 pouces de hauteur doit-il vraiment être bombé de 0,080 pouce avec un rayon de 628 pouces ? Cela peut être fait sans aucune réflexion, cela peut améliorer l'apparence du rendu dans l'éclairage généré par les graphiques, mais doit-il être capturé dans la CAO 3D et l'outil pour fabriquer la vraie pièce en plastique. Cette caractéristique peut passer totalement inaperçue sur le produit final, mais rend le contrôle de fabrication des principales caractéristiques de montage moulées dans l'outil plus difficile à former et à inspecter. D'un autre côté, il y a un revers; un design avec le panneau simpliste, plat et large avec une finition brillante. Dans ce cas, il peut être nécessaire d'avoir une légère courbure pour incliner la face vers l'extérieur pour éviter que le côté fini n'ait l'air de s'affaisser ou de bidons d'huile vers l'intérieur, même s'il n'y a pas de problème de déformation lorsqu'il sort du moule, ou si le une partie peut nécessiter un certain chargement ou un certain contact avec l'utilisateur, elle peut alors bénéficier de ce formulaire pour garantir un aspect de qualité au fil du temps.

D'autres caractéristiques de conception industrielle peuvent sembler bien agrandies sur un écran d'ordinateur, mais la petite bosse de caractère unique dans la lunette du produit qui nécessitera une action de levage de 4 000 $ dans l'outil de moulage, et peut ne jamais être remarquée une fois le produit placé sur une étagère à la maison , peut ne pas augmenter la valeur du produit. Une caractéristique de caractère comme celle-ci ne peut que détourner l'attention de l'apparence d'un produit. Dimensionner correctement la pièce et la fonctionnalité, examiner l'ajustement et tous les besoins du produit, et savoir si les fonctionnalités s'ajoutent vraiment au produit, peut empêcher quelque chose qui a l'air bien explosé sur l'écran d'ordinateur de causer des problèmes dans la fabrication et la sortie d'un produit. En fait, de nombreuses fonctionnalités comme celle-ci, qui sont ajoutées pour obtenir un aspect varié sans autres considérations, sont supprimées et ne parviennent pas à la production. Les concepteurs industriels et les ingénieurs en mécanique doivent travailler ensemble pour atteindre les objectifs de fonction, de fabrication, de coût et d'apparence, dès le début. Il n'y a rien de mal à avoir une finition brillante, n'oubliez pas que cela nécessitera un peu plus de travail tout au long du processus.

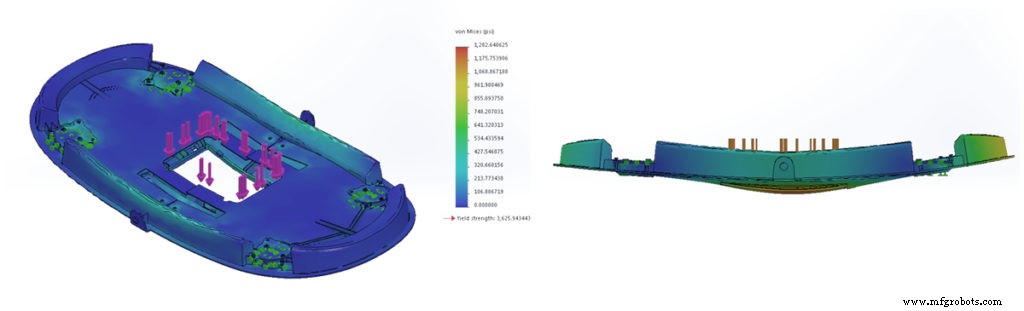

Masquer cet écart partie par partie ! Bien mouler des pièces en plastique n'est pas facile, pas plus que produire un assemblage de ces pièces en plastique qui s'emboîtent étroitement avec facilité pour produire le produit d'aspect propre qui a été montré dans les rendus originaux. La promesse de coûts de pièces bon marché peut disparaître si la pièce en plastique se déforme ou se déforme après le cycle d'injection. Cela peut être dû à plusieurs raisons, notamment la géométrie de la pièce, les variations d'épaisseur de paroi, les procédures de traitement pendant le moulage, y compris le temps de cycle, et peut finalement nécessiter le coût des dispositifs de refroidissement post-moulage. De nombreuses pièces complexes auront ces problèmes dans une certaine mesure, et certaines pièces et exigences de conception nécessiteront le coût supplémentaire des appareils, mais pour la plupart des autres, les appareils ne seront qu'une étape et un coût supplémentaires en raison de mauvaises considérations de conception. Étant donné que de nombreuses pièces, en particulier les pièces minces ou celles avec des sections transversales variées, auront du mal à se déformer dans une certaine mesure, réfléchir davantage à la conception des pièces et à l'ajustement entre les pièces pendant le cycle de conception industrielle et d'ingénierie détaillé contribuera grandement à obtenir un bon produit à la recherche fini à temps. Cela peut nécessiter d'examiner de près les détails de montage, les caractéristiques internes telles que les nervures et les lèvres d'une pièce en plastique qui s'emboîtent dans une autre pour les positionner les unes par rapport aux autres et masquer les défauts d'alignement potentiels.

Même si les pièces sont moulées sans trop de problèmes, à quel point la conception a-t-elle été bien pensée pour que l'assemblage des pièces ne présente pas de variations d'ajustement ou ne nécessite plus de temps d'assemblage pour obtenir le bon ajustement sera important pour produire un produit de qualité pour le coût cible. C'est là qu'il faut prendre en compte le fait de ne pas mettre un éventuel désalignement au centre de la conception de votre produit. Cela ne veut pas dire pour éviter toutes les lignes de caractère sur plusieurs pièces ou éviter de concevoir des boîtiers à ajustement lisse, mais des efforts, dès le début, sont nécessaires pour considérer ce qui sera raisonnable pour produire de manière rentable et pour avoir une stratégie pour aligner l'ajustement de la pièce. entre les pièces avec des caractéristiques dans les pièces d'accouplement. Si, une fois toute l'ingénierie terminée, les montages d'outillage conçus, les ajustements de ligne à ligne acceptés et le fabricant revient en demandant 0,03 pouce supplémentaire de pente dans l'alignement des pièces et 5 $ supplémentaires par pièce, certaines conceptions peuvent être fortement modifiées. a travaillé pour simplement retirer toute cette partie de la conception du produit pour éviter le problème d'ajustement et les dépenses. Un changement si tard dans le processus, par le mouleur, semble souvent « ajouté », et cela donne l'impression que l'équipe de conception et d'ingénierie n'a pas l'air de travailler ensemble pour examiner les défis, et le client n'a plus ce prix. ils pensaient qu'ils allaient l'avoir il y a 5 mois, et cela aurait pu être évité avec une considération plus large de l'ensemble du processus dès le début.

Ne le rendez plus brillant ! Chaque produit aura sa peau extérieure, et les produits modernes sont devenus de plus en plus élégants avec un look ajusté. Cependant, pour traiter l'ajustement de la pièce, comme nous venons de le voir, l'intérieur d'une pièce aura un ensemble de nervures et de bosses qui assemblent les éléments, ainsi que de monter des pièces internes et de fournir une structure. Dans chacun de ces cas, ces caractéristiques internes sur la peau du produit ont généralement besoin d'une certaine résistance mais ne peuvent souvent pas se permettre d'utiliser beaucoup de volume de plastique, non pas tant en raison du coût ou du poids du matériau, mais parce qu'on veut éviter de créer des sections transversales localement épaisses. de matériau moulé par injection qui refroidira à des vitesses différentes de celles de la peau plus fine environnante. Cela peut provoquer des éviers dans le mur opposé ou la surface extérieure de la pièce, et même lorsque le problème n'est pas trop dramatique, cela peut provoquer des inflexions de surfaces extérieures lisses qui peuvent attraper des reflets qui ne semblent pas corrects, ruinant l'effort déployé pour rendre le produit lisse . Les finitions brillantes sont pires que les finitions texturées masquant les défauts, mais ce n'est qu'un défi qui vient avec le territoire de la conception de produits. Voici quelques astuces d'ingénierie mécanique, pas toujours largement connues ou partagées par tous les ingénieurs ou mouleurs :

- Pour les languettes d'alignement larges, ou nervures, elles peuvent être divisées en plusieurs nervures squelettisées

- Pour les bossages à vis, ceux-ci peuvent être placés sur la face intérieure d'une paroi partielle autour du bas d'un bossage, créant un fossé à la base, réduisant ainsi la quantité de matériau dans cette région. De plus, le fait que l'alésage du trou du bossage soit plus profond que le bossage est haut peut affiner localement la paroi extérieure de la pièce jusqu'à 30 % de l'épaisseur de paroi nominale et réduire efficacement le risque de couler ou de rougir sur la surface extérieure.

- Pour les côtes, la réduction sélective du tirant d'eau sur les longues côtes pour les maintenir à une épaisseur viable en haut et pas trop grasse en bas réduira la probabilité de marques d'enfoncement sur le côté opposé. Il est possible de minimiser les nervures internes, mais les nervures internes sont souvent nécessaires pour renforcer une pièce, et les nervures facilitent l'écoulement du plastique dans toute la pièce pendant le moulage.

- Les coins où les parois moulées du boîtier se rejoignent peuvent bénéficier d'un carottage ou d'encoches qui réduisent l'épaisseur diagonale effective du matériau dans cette région de la pièce, ce qui peut non seulement provoquer des rougissements sur la surface extérieure, mais également faire fléchir les parois du boîtier vers l'intérieur, affectant l'ajustement à d'autres parties.

- Le carottage, en général, de toutes les sections épaisses ou transitions peut être effectué dès le début de la planification de l'implantation et en exploitant les outils de CAO 3D pour identifier les sections épaisses, et les carottage avant même que l'outilleur en plastique effectue son analyse initiale du flux de moulage, ce qui devrait ne pas être retardé dans le cycle de développement.

- Gardez à l'esprit ces conseils de moulage par injection, même pour les prototypes, car les prototypes moulés peuvent avoir des problèmes de fabrication similaires ou pires avec certains des points ci-dessus.

- Même si l'épaisseur de paroi et le carottage ne sont pas des obstacles pour l'impression 3D, si les pièces finales doivent être moulées, l'ensemble du processus de conception bénéficiera si la méthode de fabrication finale est gardée à l'esprit, ce qui rend la géométrie du prototype imprimé en 3D plus semblable la partie finale, et cela permettra également de conserver le matériel imprimé en 3D et d'éviter les sections volumineuses sous durcies dans vos pièces imprimées en 3D.

Ces conseils de moulage et de conception de pièces ne sont pas uniquement destinés au processus de moulage par injection, car d'autres processus, comme la mousse structurelle, qui prétendent atténuer les inquiétudes concernant les marques d'évier, ont toujours des limites sur les sections plus minces et plus épaisses, et il peut être difficile d'obtenir un mouleur à s'engager envers la qualité cosmétique d'une pièce en mousse structurelle sans que ces mêmes problèmes de moulage par injection soient pleinement pris en compte.

Ces considérations et conseils sur la conception de pièces en plastique sont le genre de choses qui devraient être discutées tôt avec le mouleur et le fabricant d'outils sur le projet. S'ils ne comprennent pas ce qu'on leur demande, utilisez d'abord les outils de CAO pour montrer des exemples de ce dont on parle. S'ils ne comprennent toujours pas, il est peut-être préférable de sélectionner un autre atelier de moulage dès que possible.

Alors, n'hésitez pas à utiliser certaines de ces petites astuces et stratégies d'équipe pour garantir des pièces en plastique plus lisses et plus rentables pour la conception de votre prochain produit. En fin de compte, il s'agit de passer à des pièces plus élégantes qui conduiront à de meilleurs résultats de produit, et vous et votre équipe pouvez créer votre propre sac d'astuces pour les futurs développements de produits.

Processus de fabrication

- Conseils sur les machines-outils que tout machiniste devrait connaître

- trucs d'outillage diamant que chaque fabricant doit connaître

- Les éléments essentiels de la chaîne d'approvisionnement que chaque PDG devrait connaître

- Sélection rapide du processus de prototypage

- Ce que vous devez savoir sur le moulage par injection plastique

- 5 choses importantes que chaque entreprise devrait savoir sur le développement logiciel Agile

- Parties des grues portuaires que vous devriez connaître :un examen plus approfondi

- Les 4 choses critiques que tout opérateur de presse plieuse devrait savoir

- Où construire ?