Leonardo et CETMA :révolutionner les composites pour un coût et un impact environnemental moindres

Ce blog est basé sur mon entretien avec Stefano Corvaglia, ingénieur en matériaux, responsable de la recherche et du développement et responsable de la propriété intellectuelle de la division Leonardo Aerostructures (Grottaglie, Pomigliano, Foggia, installations de production de Nola, sud de l'Italie) et Dr. Silvio Pappadà, ingénieur de recherche et responsable de programmes avec Leonardo au CETMA (Brindisi, Italie).

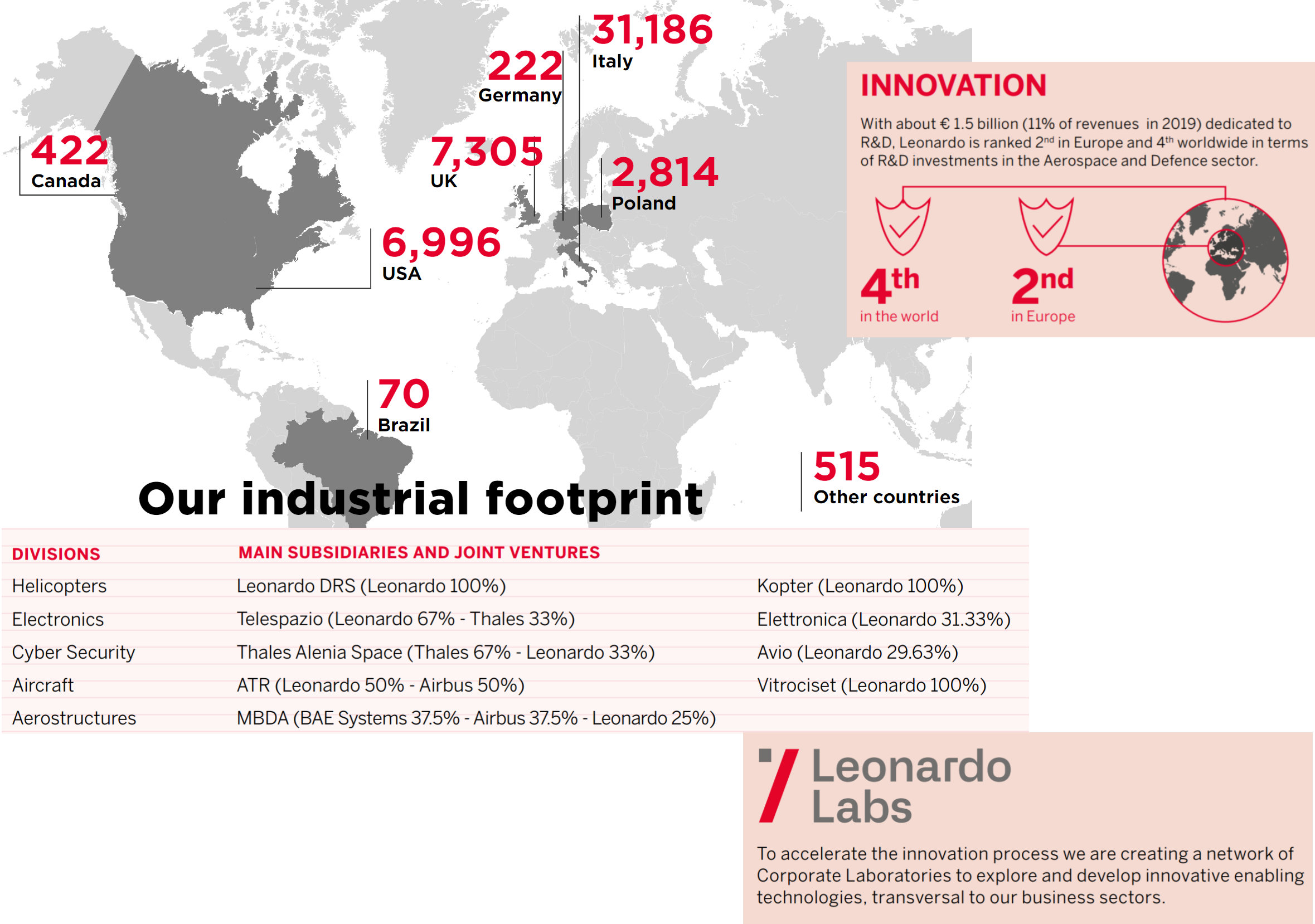

Leonardo (Rome, Italie) est l'un des principaux acteurs mondiaux de l'aérospatiale, de la défense et de la sécurité avec 13,8 milliards d'euros de chiffre d'affaires et plus de 40 000 employés dans le monde. La société fournit des solutions complètes à l'échelle mondiale pour les systèmes aériens, terrestres, maritimes, spatiaux, cyber-sécurité et sans pilote. Avec environ 1,5 milliard d'euros (11 % du chiffre d'affaires en 2019) dédié à la R&D, Leonardo est classé 2e en Europe et 4e mondial en termes d'investissements en recherche dans le secteur de l'Aérospatiale et de la Défense.

Par l'intermédiaire de sa division Aérostructures, Leonardo assure la fabrication et l'assemblage de grands composants structurels, y compris les fuselages et les empennages, en matériaux composites et traditionnels pour les principaux programmes d'avions civils du monde.

Dans les matériaux composites, la division Leonardo Aerostructures produit des « tonneaux monoblocs » pour les sections centrales de fuselage 44 et 46 du Boeing 787 dans son usine de Grottaglie ainsi que les stabilisateurs horizontaux de son usine de Foggia, soit environ 14 % de la cellule du 787. La production d'autres structures composites comprend, dans son usine de Foggia, la fabrication et l'assemblage d'empennages pour les avions commerciaux ATR et Airbus A220. Foggia produit également des pièces composites pour le Boeing 767 et pour des programmes militaires, notamment le Joint Strike Fighter F-35, l'avion de chasse Eurofighter Typhoon, le transport militaire C-27J et Falco Xplorer, le dernier membre de la famille Falco d'avions sans pilote produit par Leonardo.

Travailler avec le CETMA

« Nous avons de nombreuses activités en cours avec le CETMA, par exemple dans les composites thermoplastiques et le moulage par transfert de résine (RTM) », explique Corvaglia. « Notre objectif est d'avoir des activités de R&D prêtes pour la production dans les plus brefs délais. Dans notre département (gestion de la R&D et de la propriété intellectuelle), nous recherchons également des technologies de rupture avec un TRL inférieur [niveau de préparation technologique - c'est-à-dire qu'un TRL inférieur est plus naissant et plus éloigné de la production], mais nous cherchons à être plus compétitifs et à assister nos clients dans le monde entier ."

« Depuis le début de notre collaboration, ajoute Pappadà, nous avons toujours cherché à réduire les coûts et l'impact environnemental. Nous avons découvert que les composites thermoplastiques (TPC) offrent une réduction des deux par rapport aux thermodurcissables. »

Corvaglia note qu'« avec l'équipe de Silvio, nous avons développé ces technologies et construit des prototypes de cellules automatisées afin de les évaluer en production. »

Moulage par compression continue (CCM)

« Le CCM est un bon exemple de notre collaboration, déclare Pappadà. « Leonardo a identifié certains composants fabriqués à partir de composites thermodurcissables et, ensemble, nous avons exploré la technologie pour les fournir en TPC, en examinant où se trouvent un grand nombre de pièces dans l'avion, telles que les structures d'épissure et les montants à géométrie simple. »

« Nous avions besoin d'une nouvelle technologie de production caractérisée par un faible coût et un taux élevé », poursuit-il. Il souligne que dans le passé, les composants TPC simples étaient fabriqués avec une grande quantité de déchets. « Ainsi, nous produisons des formes de filets basées sur le moulage par compression non isotherme mais avec quelques innovations (les brevets sont en cours) pour réduire les rebuts. Pour cela, nous avons conçu une cellule entièrement automatisée, qu'une entreprise italienne a ensuite construite pour nous. »

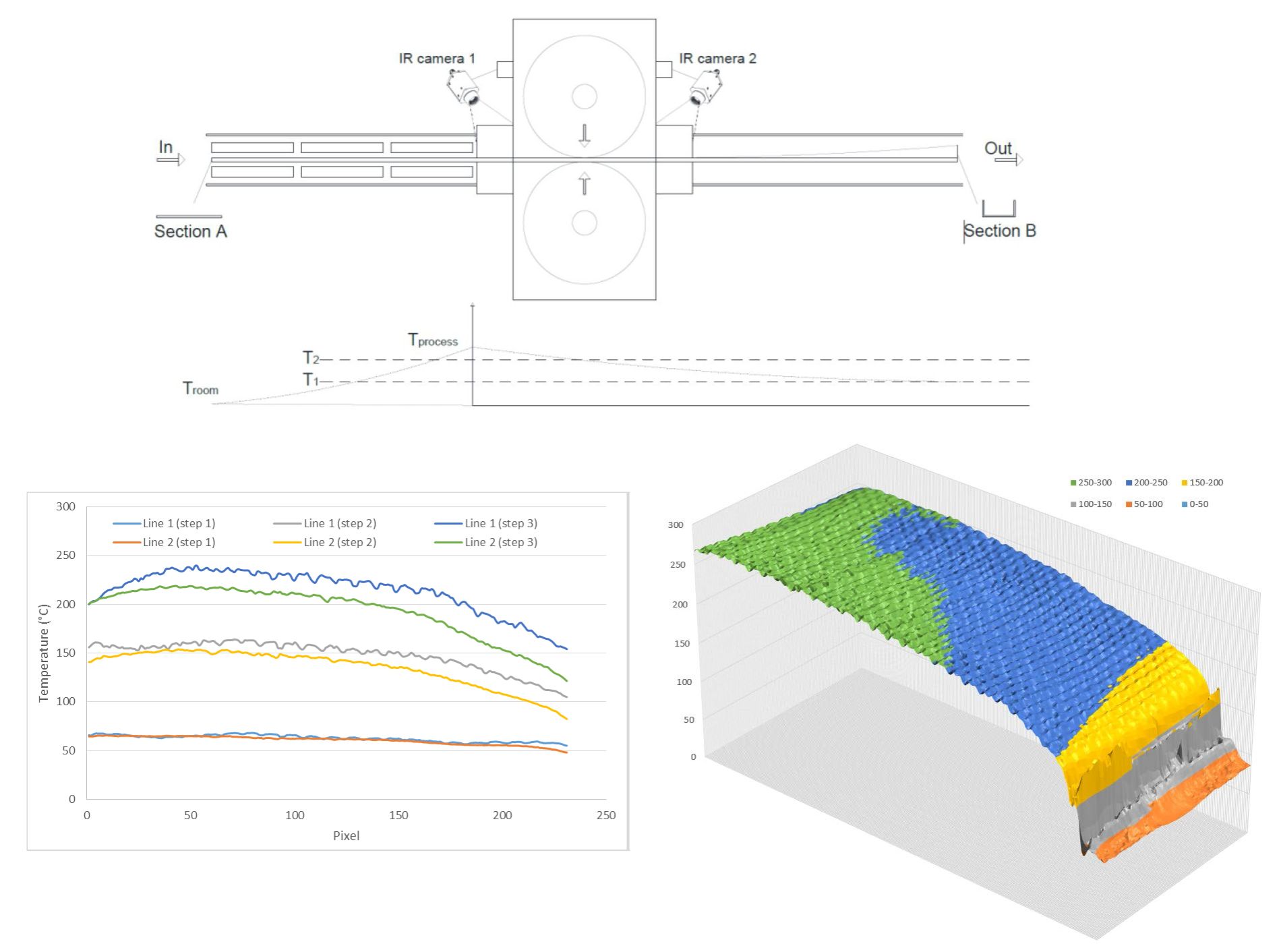

Cette cellule est capable de produire les composants que Leonardo a conçus, dit Pappadà, "à raison d'un composant toutes les 5 minutes, en travaillant 24 heures sur 24". Cependant, son équipe a ensuite dû comprendre la production de la préforme. « Au début, nous avions besoin d'un processus de laminage à plat, car c'était le goulot d'étranglement à ce stade », explique-t-il. « Notre processus commence donc par un flan (stratifié plat), le chauffe dans un four infrarouge (IR) puis dans une presse pour le moulage. Les stratifiés plats sont généralement produits à l'aide de grandes presses et nécessitent un temps de cycle de 4 à 5 heures. Nous avons décidé d'étudier une nouvelle méthode capable de produire des stratifiés plats plus rapidement. Ainsi, nous avons développé une ligne CCM à haute productivité au CETMA avec le soutien des ingénieurs de Leonardo. Nous avons réduit le temps de cycle pour une pièce de 1 mètre sur 1 mètre à 15 minutes. Surtout, il s'agit d'un processus continu, nous pouvons donc produire des longueurs illimitées. »

Mais en quoi est-ce nouveau par rapport au CCM utilisé depuis plus d'une décennie par Xperion, désormais XELIS (Markdorf, Allemagne) ? «Nous avons développé des modèles analytiques et numériques capables de prédire les défauts tels que les vides», explique Pappadà. « Nous l'avons fait en coopération avec Leonardo et l'Université du Salento (Lecce, Italie) pour comprendre les paramètres et leur influence sur la qualité. Nous avons utilisé ces modèles pour développer ce nouveau CCM où nous pouvons avoir des épaisseurs très élevées mais aussi de haute qualité. Grâce à ces modèles, nous pouvons optimiser la température et la pression mais aussi comment les appliquer. Il y a beaucoup d'aspects technologiques que vous pouvez développer pour avoir une distribution uniforme de la température et de la pression; Cependant, nous devions comprendre l'impact de ces derniers sur les performances mécaniques et la croissance des défauts dans les structures composites. »

Pappadà poursuit :« Notre technologie est plus flexible. Aussi, le CCM a été développé il y a 20 ans, mais il n'y a aucune information à son sujet car les quelques entreprises qui l'ont utilisé ne partageaient pas les connaissances et le savoir-faire. Nous avons donc dû partir de rien, juste avec notre connaissance des composites et de la transformation. »

« Nous travaillons maintenant dans le cadre de programmes internes et avec nos clients pour trouver des pièces pour ces nouvelles technologies », explique Corvaglia. "Ces pièces peuvent être repensées et requalifiées pour démarrer la production." Pourquoi? « L'objectif est d'avoir un avion aussi léger que possible mais aussi à un prix compétitif. Donc, il faut aussi optimiser avec l'épaisseur. Mais nous pourrions découvrir qu'une pièce peut être encore plus légère ou identifier plusieurs pièces avec une forme similaire, ce qui pourrait permettre des économies importantes. »

Jusqu'à présent, répète-t-il, cette technologie était entre les mains de quelques-uns. « Mais nous avons développé des technologies alternatives pour rendre ces processus encore plus automatisés en ajoutant un formage à la presse plus avancé. Nous mettons dans un stratifié plat et sort une pièce, prête à partir. Nous sommes dans la phase de refonte des pièces et de développement du CCM plat versus profilé. »

« Nous avons maintenant au CETMA une ligne CCM très flexible », explique Pappadà, « où nous pouvons appliquer différentes pressions selon les besoins pour obtenir des formes complexes. La ligne que nous développerons avec Leonardo sera davantage axée sur des composants répondant à ses besoins spécifiques. Nous pensons que nous pourrions avoir différentes lignes CCM pour les panneaux plats et les profilés en L par rapport aux formes plus complexes. De cette façon, nous pouvons réduire le coût de l'équipement par rapport aux grandes presses actuellement utilisées pour produire des pièces TPC à géométrie complexe. »

Soudage par induction pour consolidation in situ

« Le soudage par induction est très intéressant pour les composites car il est possible de très bien régler et contrôler la température, de chauffer très rapidement et de contrôler très précisément », note Pappadà. « Avec Leonardo, nous avons développé le soudage par induction pour assembler des composants TPC. Mais maintenant, nous pensons utiliser le soudage par induction pour la consolidation in-situ (ISC) des bandes TPC. Pour ce faire, nous avons développé un nouveau ruban en fibre de carbone qui peut être chauffé très rapidement par soudage par induction à l'aide d'une machine dédiée. La bande utilise les mêmes matériaux de matrice que les bandes commerciales mais avec une architecture différente qui améliore le chauffage électromagnétique. Nous optimisons les performances mécaniques mais pensons également au processus, en essayant de répondre à différents besoins, par exemple comment traiter de manière rentable avec l'automatisation. »

Il souligne que l'ISC est très difficile à réaliser avec des bandes TPC à de bons taux de production. « Afin d'avoir cela pour la production industrielle, vous devez chauffer et refroidir plus rapidement et appliquer une pression de manière très contrôlée. Nous avons donc décidé d'utiliser le soudage par induction pour chauffer une petite région uniquement où nous consolidons le matériau mais laissons le reste du stratifié froid. » Le soudage par induction utilisé pour l'assemblage a un TRL plus élevé, explique Pappadà. "

L'utilisation du chauffage par induction pour la consolidation in situ semble très perturbatrice, ce qu'aucun autre OEM ou fournisseur de niveau ne fait ouvertement à ce stade. « Oui, il s'agit peut-être d'une technologie perturbatrice », déclare Corvaglia. « Nous avons breveté la machine et les matériaux. Nous visons quelque chose qui peut être comparable aux composites thermodurcissables. Beaucoup ont essayé l'AFP (placement automatisé de fibres) avec TPC mais doivent faire une étape secondaire pour la consolidation. Il s'agit d'une grande limitation en termes de géométrie, de coût, de temps de cycle et de taille des pièces. Nous pouvons en effet changer la façon de produire des pièces aéronautiques. »

SQRTM

En plus des thermoplastiques, Leonardo continue de s'intéresser aux technologies RTM. « C'est un autre domaine où nous avons travaillé avec le CETMA et breveté de nouveaux développements basés sur une technologie plus ancienne, dans ce cas, SQRTM. Le moulage par transfert de résine qualifié (SQRTM) a été initialement développé par Radius Engineering (Salt Lake City, Utah, États-Unis). « Avoir une méthode hors autoclave (OOA) qui nous permet d'utiliser du matériel déjà qualifié est important », déclare Corvaglia. « Cela nous permet également d'utiliser des préimprégnés qui ont des propriétés et une qualité bien connues. Nous avons conçu, démontré et breveté un cadre de fenêtre d'avion utilisant cette technologie. »

"C'est aussi une technologie plus ancienne, mais si vous allez sur le web, vous ne pouvez pas trouver d'informations sur cette technique", note Pappadà. « Ce qui est important, c'est que, encore une fois, nous utilisons des modèles analytiques pour prédire et optimiser les paramètres du processus. Avec cette technologie, nous pouvons avoir une bonne répartition de la résine - sans régions sèches ni accumulation de résine - et une teneur en vide proche de zéro. Nous pouvons produire des performances structurelles élevées car nous pouvons contrôler la teneur en fibres, et cette technologie peut être utilisée pour produire des formes complexes. Nous utilisons les mêmes matériaux qualifiés pour le durcissement en autoclave, mais à la place dans une méthode OOA, mais vous pouvez également décider d'utiliser des résines à durcissement rapide pour réduire le temps de cycle à quelques minutes. »

« Même avec le préimprégné actuel, nous avons réduit le temps de durcissement », note Corvaglia. « Par exemple, par rapport à un cycle d'autoclave normal de 8 à 10 heures, nous pouvons atteindre 3 à 4 heures avec SQRTM pour une pièce comme un cadre de fenêtre. La chaleur et la pression sont appliquées directement sur la pièce, et la masse à chauffer est moindre. De plus, le chauffage de la résine liquide par rapport à l'air dans un autoclave est plus rapide et la qualité de la pièce est exceptionnelle, ce qui est un avantage en particulier pour les formes complexes. Il n'y a pas de reprise, des vides quasi nuls et une excellente qualité de surface car c'est l'outil qui le contrôle, pas un sac sous vide. »

Avenir visionnaire basé sur la technologie

Leonardo produit de l'innovation dans un ensemble vaste et diversifié de technologies. En raison de l'évolution rapide de la technologie, elle considère l'investissement dans la R&D à haut risque (faible TRL) comme crucial pour développer les nouvelles technologies requises pour les produits futurs, qui vont au-delà du développement incrémentiel (à court terme) qu'elle soutient déjà dans les produits actuels. Une telle combinaison de stratégies à court et à long terme est combinée dans le plan directeur de R&D 2030 de Leonardo, une vision unifiée pour une entreprise durable et compétitive.

Dans le cadre de ce plan, elle lance les Leonardo Labs, un réseau international de laboratoires de R&D d'entreprise dédiés à la recherche de pointe et à l'innovation technologique. Pour 2020, la société poursuivra l'ouverture des six premiers Laboratoires Leonardo dans les régions de Milan, Turin, Gênes, Rome, Naples et Tarente et recrute 68 chercheurs (Leonardo Research Fellows) avec des compétences dans les domaines suivants :36 postes en Intelligence Artificielle et systèmes intelligents autonomes, 15 en big data analytics, 6 en calcul haute performance, 4 en électrification de plateformes aéronautiques, 5 en matériaux et structures et 2 en technologies quantiques. Leonardo Labs jouera le rôle d'avant-postes d'innovation et de générateurs des futures technologies de Leonardo.

Notamment, les technologies que Leonardo commercialise dans les avions peuvent également avoir des applications dans ses divisions terrestres et maritimes. Restez à l'écoute pour plus de mises à jour sur Leonardo et son impact potentiel sur les composites.

Résine

- Composites TPE ultra-légers pour chaussures

- Mousse PP pour améliorer la durabilité et les coûts

- Composites de graphène et polymères pour applications de supercondensateurs :une revue

- Personnalisation des capteurs à ultrasons pour l'optimisation et le contrôle des processus composites

- OTOMcomposite développe un logiciel pour la production de Composites 4.0 utilisant le placement et le bobinage de bandes assistés par laser

- Solvay composites sélectionnés pour catamaran de course

- Le consortium des composites thermoplastiques vise une production à haut volume pour l'automobile et l'aérospatiale

- Impact environnemental de la fabrication de semi-conducteurs et d'électronique

- Capteur de gaz portable pour la surveillance de la santé et de l'environnement