Le panneau d'accès de giravion en composite thermoplastique recyclé prend son envol

GKN Aerospace (Redditch, Royaume-Uni) a signalé en juin 2020 qu'avec le test en vol réussi du V-280 Valor de Bell Flight (Fort Worth, Texas, États-Unis) giravion militaire, plusieurs de ses composants en composite thermoplastique (TPC) avaient pris leur envol. Parmi ces composants figuraient deux portes d'accès en composite thermoplastique moulées par compression, intégralement renforcées, fabriquées à partir de déchets recyclés via le programme TPC-Cycle dirigé par le ThermoPlastic composites Application Center (TPAC, Enschede, Pays-Bas) et l'Université de Saxion (Enschede, Pays-Bas) ) (lire CW couverture précédente de sur le programme de quatre ans TPC-Cycle).

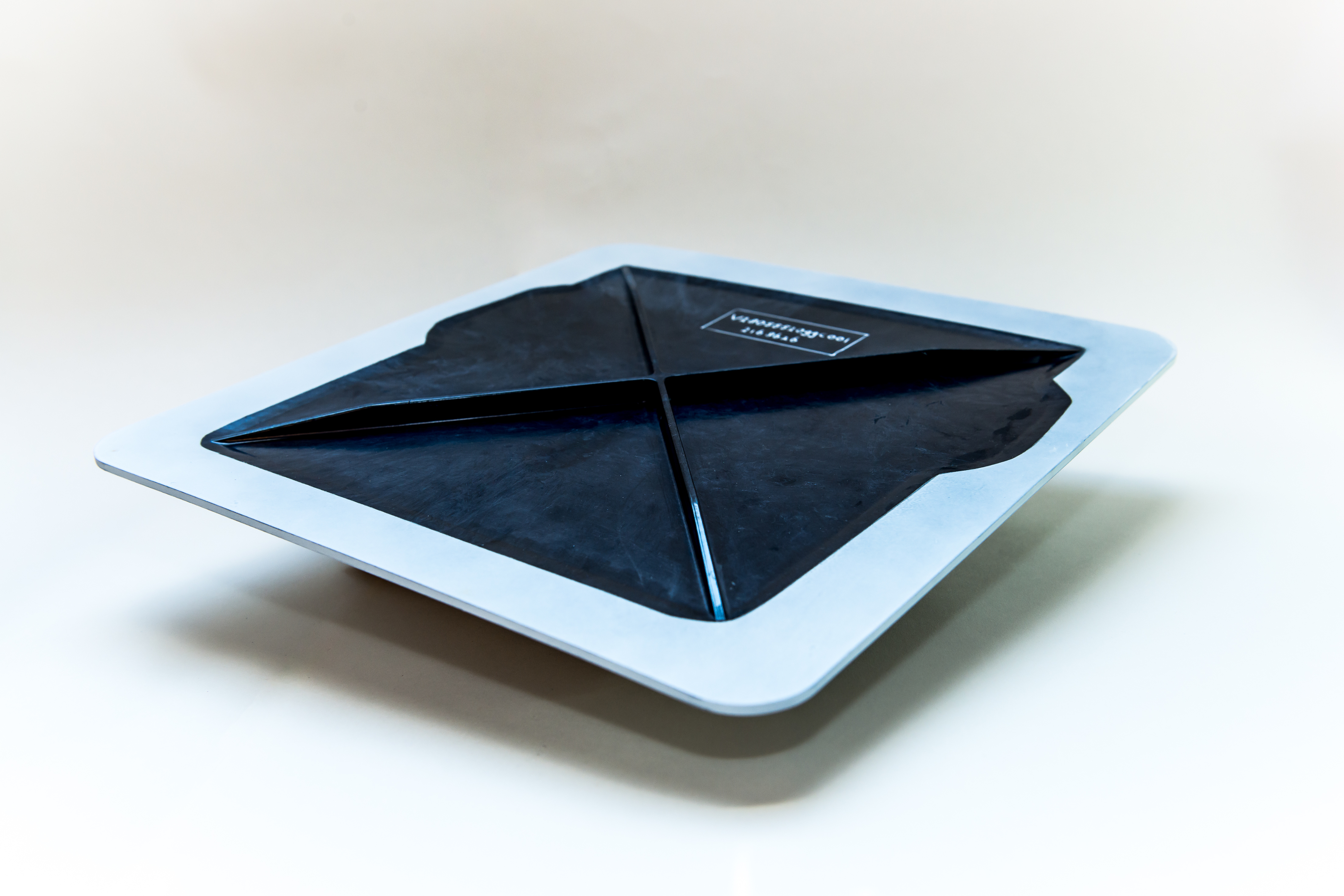

La nouvelle porte à panneaux recyclés a été conçue pour remplacer une pièce en fibre de carbone/époxy fabriquée à la main, dans le but de réduire le poids de la pièce ainsi que les coûts de fabrication et la durée du cycle. Le nouveau composant a été conçu et testé par GKN Aerospace, et fabriqué par le TPAC, en collaboration avec le ThermoPlastic composites Research Center (TPRC, Enschede, Pays-Bas). Les portes du panneau d'accès sont composées de sulfure de polyphénylène (PPS) renforcé de fibres de carbone de Toray Advanced Composites (Nijverdal, Pays-Bas), récupéré à partir des déchets consolidés générés lors de la production des composants d'empennage de queue en V TPC du giravion, qui sont également conçus et fabriqués par GKN Aérospatiale.

Le processus de refabrication exclusif de TPAC comprend trois étapes principales :le déchiquetage des déchets en flocons d'un centimètre de long, le chauffage simultané et le mélange à faible cisaillement et le moulage par compression de la pièce dans un moule isotherme.

Selon les partenaires du projet, le composant de démonstration offre un gain de poids de 9 % par rapport à la pièce d'origine, en grande partie grâce à la possibilité de traitement du matériau thermoplastique, qui permet l'intégration de longerons pour le raidissement géométrique. L'orientation des longerons a été choisie pour répartir les contraintes de manière plus uniforme sur le produit, ce qui se traduit par une réduction de la matière et des économies de poids. L'optimisation des matériaux a également été réalisée en utilisant des matériaux récupérés, réduisant ainsi les déchets globaux.

Des économies de coûts de production significatives ont été réalisées grâce à l'utilisation de matériaux récupérés, ce qui a éliminé les coûts associés aux nouveaux matériaux. De plus, le processus original nécessitait un drapage manuel et l'utilisation d'un autoclave; le processus de moulage par compression hors autoclave (OOA) implique un moule isotherme, un démoulage rapide et une fabrication quasi nette pour maximiser la rentabilité et la durée globale du cycle de fabrication.

« Le projet actuel souligne le rôle de appliqué recherche impliquant l'ensemble de la chaîne de valeur pour conduire les innovations de la première idée à un produit industriellement viable et testé en un temps record », déclare Ferrie van Hattum, directeur scientifique de TPAC.

En plus d'atteindre les objectifs d'économie de poids et de coûts, l'application et le processus démontrent également une étape vers une fabrication plus durable. Les résultats préliminaires d'une analyse de cycle de vie (ACV) en cours réalisée par Saxion et TPAC montrent un CO2 significatif des réductions lors de l'utilisation de ce matériau, le processus de fabrication - principalement en raison du poids inférieur de la pièce - l'utilisation de matériaux recyclés et l'utilisation d'un moule isotherme dans un processus OOA. Selon les partenaires du projet, l'application de fibres récupérées a réduit le CO2 sortie de la production de nouveaux matériaux et a considérablement augmenté le ratio d'achat à la volée de la pièce. On dit également que les étapes de déchiquetage, de mélange et de moulage par compression du procédé réduisent la consommation d'énergie en éliminant l'autoclave du précédent procédé de production de composite thermodurcissable. Les composites thermoplastiques produisent également des quantités négligeables de composés organiques volatils (COV) nocifs pendant le traitement par rapport aux composites à base de thermodurcissable.

Le TPAC indique que le processus de fabrication utilisé pour cette application semble être une solution prometteuse pour d'autres produits aérospatiaux non structurels, et que sa courte durée de cycle peut le rendre viable pour les marchés finaux qui nécessitent un débit de volume plus élevé. Des travaux sont en cours pour évaluer le processus de production pour la production en série, ainsi que les impacts détaillés sur les coûts et l'environnement, et les implications en matière de contrôle de la qualité et d'inspection. Une étude de faisabilité est également en cours pour voir si l'approche appliquée et la voie de recyclage peuvent être appliquées à d'autres applications aérospatiales telles que les carénages non structurels, les couvercles et les supports de système.

Les autres partenaires du projet TPC-Cycle incluent Nido Recyclingtechnologie (Nijverdal, Pays-Bas); Cato Composites (Rheden, Pays-Bas); Dutch Thermoplastic Components (Almere, Pays-Bas) et le Centre de recherche sur les composites thermoplastiques (TPRC) ; Regieorgaan SIA, membre de l'Organisation néerlandaise pour la recherche scientifique (NWO, La Haye, Pays-Bas).

Résine

- Recyclage :composites thermoplastiques renforcés de fibres continues avec polycarbonate recyclé

- Solvay augmente la capacité des composites thermoplastiques

- La roue en thermoplastique prend la route difficile

- Technologie de production de panneaux en nid d'abeille thermoplastique EconCore

- INEOS Styrolution va construire un site de production pour le composite thermoplastique StyLight

- Xenia présente des composés composites thermoplastiques CF/PP

- Tuyau composite thermoplastique en plein essor en haute mer

- composite thermoplastique TenCate qualifié NIAR NCAMP

- TenCate célèbre l'assemblage d'un consortium de composites thermoplastiques au Brésil