Développement de résines ignifuges pour composites

Ce blog fait suite à mon article de février « Résister au feu sans le poids ”. Dans mes interviews pour cet article, trois fournisseurs/marques de résine différents ont été mentionnés :Ashland , Polynt et Scott Bader . J'ai décidé de faire un suivi avec ces trois entreprises pour en savoir plus.

Produits

La résine la plus importante d'Ashland pour les composites FR est MODAR, qui signifie MODified Acrylic Resin. Il est non halogéné, mais Ashland propose également des produits Hetron en polyester ou vinylester halogéné.

Le Crestapol 1212 de Scott Bader est un uréthane acrylate, également non halogéné, « qui joue dans le même bac à sable que Modar », selon Jean-Pascal (JP) Schroeder, directeur technique des adhésifs et composites Scott Bader Amérique du Nord. Des résines polyester cristallines sont également disponibles, dans des formulations halogénées ou sans halogène.

Le groupe Polynt-Reichhold regroupe quatre anciens fabricants de résines :PCCR, CCP, Polynt et Reichhold. Les deux principaux produits pour les composites FR sont la technologie de résine bromée DION (l'élément brome/Br est un halogène) de Reichhold et la résine de stratification NORSODYNE/gelcoat FIREBLOCK basée sur la technologie intumescente développée par CCP.

Halogène vs Non halogène

« La chimie des halogènes passe avant tout le reste », déclare Thom Johnson, directeur commercial d'Ashland pour les résines de spécialité. « La mesure de performance pour être équivalente aux résines bromées est vraiment difficile à battre. » Il explique que le brome (Br) en tant qu'additif de résine est très efficace mais aussi de faible poids moléculaire, il peut donc s'infiltrer dans une décharge. Cependant, de nombreux additifs au brome ont une toxicité élevée et ne sont plus autorisés. "Mais il y en a d'autres qui ont une faible toxicité et qui fonctionnent bien", note Johnson.

L'alternative consiste à greffer du Br sur le squelette de la résine, produisant une résine bromée, qui a un poids moléculaire élevé. "Ainsi, il est insoluble dans l'eau et ne s'échappera pas", note Johnson. "Il élimine également les problèmes métaboliques et ne peut pas s'éloigner du composant composite, il n'y a donc aucune toxicité associée aux pièces finales." Cette chimie de résine bromée est ce que propose Ashland via ses produits Hetron. "Nous proposons six produits ou plus dans une variété d'industries où nous cherchons à respecter uniquement la FR, pas la fumée", déclare Johnson.

Ne pas fumer? « Les résines bromées ne peuvent pas passer les exigences en matière de fumée et de toxicité », explique Rick Pauer, responsable du développement des applications pour Polynt Composites USA. Les résines DION, qui font partie de la gamme de produits Reichhold, sont basées sur la technologie des résines bromées. "Mais ces types de résines ne peuvent pas passer FST pour les intérieurs d'avions ou la norme européenne pour les applications ferroviaires EN 45545", note Pauer.

"Il existe un test simple si vous voulez voir à quel point la fumée est toxique d'un composite", explique Schroeder chez Scott Bader. « Mettez-y le feu et notez la couleur de la fumée. La toxicité augmente avec l'obscurité de la couleur - la fumée blanche a plus d'eau et moins de fumées toxiques, tandis que la fumée noire a probablement des fumées très toxiques. »

Schroeder note que Scott Bader est membre de Pinfa-NA , le groupe frère nord-américain de Pinfa , qui œuvre au développement et à la promotion de solutions RF sans halogène en Europe. Ils organisent régulièrement des ateliers, dont plusieurs sur les plastiques l'année dernière ainsi que sur les véhicules électriques.

Résines et gelcoats intumescents

«Nous nous sommes concentrés sur les intumescents», explique Pauer chez Polynt. Comme expliqué dans l'article de fond d'avril, les intumescents sont des substances qui sont activées par la chaleur pour se dilater et former un charbon poreux et carboné qui isole thermiquement le composite sous-jacent et inhibe la production de substances volatiles inflammables. « Il s'agit de la technologie utilisée dans la résine de stratification NORSODYNE et les gelcoats FIREBLOCK », note Pauer. « Ces produits n'utilisent pas d'halogène, ils sont donc non toxiques. NORSODYNE satisfera aux exigences ASTM E-84 pour la fumée. Et plus le stratifié est épais, plus il est performant. C'est parce qu'il y a plus d'additif intumescent, donc la couche de charbon devient plus épaisse pour plus de protection. Cela explique également pourquoi l'utilisation du gelcoat NORSODYNE plus FIREBLOCK offre de meilleures performances que NORSODYNE seul.

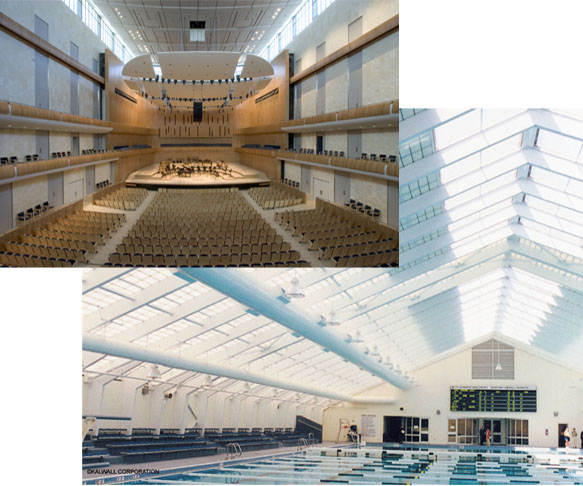

La résine MODAR d'Ashland chargée d'ATH est utilisée dans des applications de construction telles que les intérieurs du centre des arts de la scène d'Omaha ( en haut) et sa résine Hetron assure la résistance au feu des panneaux en fibre de verre translucide (en bas). SOURCE | Ashland.

La résine MODAR d'Ashland chargée d'ATH est utilisée dans des applications de construction telles que les intérieurs du centre des arts de la scène d'Omaha ( en haut) et sa résine Hetron assure la résistance au feu des panneaux en fibre de verre translucide (en bas). SOURCE | Ashland.

Résines chargées

Bien que les résines bromées dominent toujours le marché dans son ensemble, les résines les plus utilisées pour les composites FR à faible émission de fumée sont des systèmes à base d'acrylique fortement chargés de trihydrate d'alumine (ATH), notamment MODAR d'Ashland et Crestapol de Scott Bader. Les deux sont des polymères d'uréthane acrylique modifiés avec peu ou pas de styrène, ce dernier étant inflammable. "Ces résines permettent d'utiliser jusqu'à 170 parties d'ATH pour 100 parties de résine avec un renforcement en fibres", explique Schroeder chez Scott Bader. « Donc, vous vous rapprochez essentiellement d'un matériau inorganique en réduisant la teneur en résine organique. »

« MODAR donne de bonnes propriétés mécaniques avec de faibles quantités de fumée non toxique et une bonne résistance au feu », explique Johnson chez Ashland. « En raison de sa faible viscosité, il offre la possibilité d'ajouter de grandes quantités de charge ATH. Vous pouvez également utiliser des additifs phosphatés et intumescents. Normalement, une résine avec des niveaux élevés d'ATH serait difficile à traiter car elle devient visqueuse et ne coule pas. Ces résines chargées peuvent également être cassantes lorsqu'elles sont durcies. Johnson dit que la faible viscosité de ces résines acryliques permet des charges de charge élevées tout en maintenant la capacité de traitement. Pendant ce temps, leur ténacité est similaire à celle des polyuréthanes, de sorte qu'ils ne deviennent pas cassants une fois durcis.

Une brève discussion sur l'acrylique. Bien que les résines MODAR et Crestapol discutées ici soient des thermodurcissables, les acryliques couvrent un large univers de matériaux englobant les thermoplastiques, tels que le poly méthacrylate de méthyle (PMMA, connu sous les noms commerciaux Lucite et Plexiglas), ainsi que le PMMA ayant réagi avec des thermodurcissables pour former des méthacrylates de méthyle thermodurcissables ( MMA) et les acrylates d'uréthane.

Autre remarque, Ashland et Scott Bader ne vendent leurs résines qu'avec de l'ATH pré-mélangé en Europe. Aux États-Unis, les deux sociétés vendent de la résine pure et fournissent une assistance technique pour aider les clients à adapter le type et la quantité d'ATH ajoutée, avec des conseils sur les rapports de mélange et les procédures.

ATH et perfusion

Pauer souligne que l'infusion de résines remplies d'ATH peut être difficile. "Certaines particules sont plus grosses que ce que vous pouvez infuser sans les filtrer", dit-il, notant que les systèmes avec plus de 35 à 40 % d'ATH n'infusent pas bien. Schroeder ajoute que la fibre de carbone limite également l'utilisation de systèmes remplis d'ATH, "parce qu'il est trop difficile de mouiller les faisceaux de filaments de fibre de carbone, qui sont plus compacts que la fibre de verre". Il ajoute qu'il est possible d'infuser des systèmes remplis d'ATH dans des tissus en fibre de verre, "mais vous devez utiliser des renforts de type à flux ouvert comme SAERTEX a développé pour LEO et comme Chomarat produit avec ses tissus G-flow. Cela permet d'éviter le filtrage de l'ATH. »

Applications de transport en commun

Un exemple d'application de transport en commun est la fabrication de 775 nouvelles voitures de train pour le système ferroviaire Bay Area Rapid Transit (BART) de San Francisco. Les premières voitures neuves sont entrées en service en 2018 et le constructeur Bombardier achèvera les livraisons en 2022.

Selon Pauer, la résine de stratification intumescente NORSODYNE H-81269TF de Polynt-Reichhold est utilisée dans les panneaux renforcés de fibres de verre qui font partie du plancher de ces nouvelles voitures. Ces panneaux offrent une protection contre le feu depuis le dessous du chariot et intègrent des conduits HVAC moulés, réduisant le poids et l'épaisseur de l'assemblage du plancher par rapport à la conception non composite précédente.

Schroeder note que Scott Bader qualifie également Crestapol 1212 avec un fabricant de composites qui travaille sur des pièces pour les nouveaux véhicules BART. « Bombardier utilise nos produits, mais chacun est qualifié par application », explique-t-il.

Les nouvelles voitures de métro de BART utilisent des composites légers pour assurer la protection incendie du dessous de la voiture, y compris la résine intumescente NORSODYNE de Polynt-Reichhold.

SOURCE | Bombardier.

Pour les applications de bus, Polynt a développé une approche alternative utilisant le gelcoat FIREBLOCK pour répondre aux exigences du Docket 90, qui incluent des tests selon les normes ASTM E162 et ASTM E662. « Nous avons des clients qui fabriquent des pièces de bus à l'aide de moulage par transfert de résine (RTM), où les charges élevées de charge ATH créent des problèmes », explique Pauer. "En enduisant les deux côtés de la pièce avec le gelcoat FIREBLOCK 2330PAWK745, ils peuvent répondre aux normes Doc 90 pour les flammes et la fumée tout en utilisant des résines Polynt RTM conventionnelles."

Véhicules électriques

Il s'agit d'un marché en forte croissance pour les composites FR. « Les plateaux de batterie EV sont une application intéressante car vous souhaitez utiliser de la fibre de carbone pour une résistance mécanique élevée, mais cela signifie que vous ne pouvez pas utiliser l'ATH », explique Schroeder. Il souligne également que les experts prédisent un doublement de la densité énergétique des batteries, ce qui est nécessaire pour atteindre l'autonomie du véhicule demandée. "Mais si quelque chose ne va pas", poursuit Schroeder, "et qu'une cellule de batterie prend feu, vous avez maintenant plus de difficulté à faire face à cet incendie."

Développements futurs

« Il se passe beaucoup de choses et une croissance dans tous les secteurs », déclare Johnson chez Ashland, « mais le marché le plus excitant est celui des projets architecturaux. Il s'agit d'une zone tellement inexploitée, et l'utilisation de composites permet de grandes surfaces incurvées plus légères pour les bâtiments à plusieurs étages. Nous le voyons percer avec les principaux architectes du monde. Pauer a été un ardent défenseur des composites dans la construction et a été un membre clé de la division architecturale de l'ACMA, qui a publié des directives pour l'utilisation des composites dans les bâtiments, y compris une grande section sur les réglementations et les tests en matière d'incendie.

Les exemples du diaporama ci-dessus montrent également le travail de développement de Scott Bader dans les bâtiments/la construction, mais Schroeder exprime certaines inquiétudes. « Pour ces grands marchés commerciaux, les produits composites FR doivent avoir une aptitude au traitement robuste. Si vous n'allez pas rendre les produits assez faciles à utiliser pour les mouleurs, ils ne réussiront pas sur le marché. Il note que toutes les entreprises continuent de rechercher des solutions qui fonctionnent comme les systèmes halogénés mais sans la toxicité.

Qu'en est-il de l'alcool polyfurfurylique (PFA) ? Cette résine bio-dérivée qui serait aussi performante que la résine phénolique est vendue par SHD Composites et Composites Evolution pour une utilisation dans les applications ferroviaires. "Le problème avec le PFA est d'évacuer l'eau pendant le traitement car il s'agit d'un polymère de réaction de condensation, tout comme le phénolique", explique Schroeder. C'est peut-être la raison pour laquelle les produits sont jusqu'à présent basés sur le préimprégné et non sur l'infusion.

Schroeder note que les fabricants s'éloignent d'un seul ingrédient et envisagent plutôt un système complet, y compris le stratifié et les revêtements. Il cite en exemple le SAERTEX LEO SYSTEM (voir article de fond d'avril). «Les gens utilisent des résines FR ainsi que des gelcoats et des voiles intumescents comme Tecnofire», explique Schroeder. « Ces solutions permettent un volume de fibre élevé. »

« La résine brûlera toujours, à l'exception des composés phénoliques », poursuit-il. « Mon espoir est que nous obtenions quelque chose qui a une résistance au feu semblable aux phénoliques, mais que vous pouvez infuser pour produire des structures à volume élevé de fibres en utilisant de la fibre de carbone. » Il ajoute que Scott Bader poursuit des développements prometteurs, mais rien n'est encore prêt pour le marché.

« En tant que fournisseur de résine, nous fournissons à la fois le combustible pour le feu et les moyens de la technologie pour y résister », déclare Johnson. « Le défi consiste à disposer d'un portefeuille de produits chimiques et de produits chimiques à hautes performances ainsi que des connaissances et de l'historique des tests pour savoir ce qui fonctionne bien et pourquoi. » Et c'est l'expertise offerte par ces fournisseurs de résine. N'hésitez pas à me contacter (ginger@compositesworld.com) pour plus d'informations ou pour entrer en contact avec ces experts et d'autres.

Résine

- Outlook à tarification mixte pour les résines en volume

- Prix en hausse pour les principaux volumes de résines

- Prix toujours en hausse pour les résines en volume

- Les prix PP sautent de 33 ¢. Autres volumes de résines également en hausse

- Composé de purge pour les résines techniques à haute température

- Composites TPE ultra-légers pour chaussures

- Les prix se stabiliseront-ils pour les résines de base ?

- Résines polyester :les bases

- Thermocouple haute température PEEKSense pour le durcissement des composites PEEK