Fabrication et caractérisation de nanoréseaux Black GaAs par gravure ICP

Résumé

Les nanostructures de GaAs ont attiré de plus en plus d'attention en raison de ses excellentes propriétés telles que l'augmentation de l'absorption des photons. Le procédé de fabrication sur substrat GaAs a rarement été rapporté, et la plupart des procédés de préparation sont complexes. Ici, nous rapportons un processus de fabrication de GaAs noir à l'aide d'un simple processus de gravure au plasma à couplage inductif, sans processus de lithographie supplémentaire. L'échantillon fabriqué a une faible valeur de réflectance, proche de zéro. En outre, le GaAs noir présentait également une propriété hydrophobe, avec un angle de contact avec l'eau de 125°. Ce type de processus de gravure au GaAs noir pourrait être ajouté au flux de fabrication des photodétecteurs et des dispositifs à cellules solaires pour améliorer encore leurs caractéristiques.

Introduction

En raison de ses propriétés optiques uniques, la structure de piégeage de la lumière joue un rôle de plus en plus important dans les dispositifs photovoltaïques [1]. À l'heure actuelle, les chercheurs ont développé toutes sortes de nanostructures en tant que structures de piégeage de la lumière pour augmenter l'absorption de la lumière dans le photovoltaïque, alors que la plupart d'entre elles ont été réalisées sur un substrat de Si [2,3,4,5,6]. Les nanostructures semi-conductrices composées III-V se sont révélées être des matériaux prometteurs pour une variété d'applications optoélectroniques et liées à l'énergie, telles que les diodes électroluminescentes (LED) [7, 8], le photovoltaïque (PV) [9,10,11,12 ] et des transistors à effet de champ (FET) [13,14,15,16]. GaAs est un candidat prometteur pour sa propriété de bande interdite directe et d'absorption [17, 18]. Lorsque la lumière incidente pénètre dans la nanostructure, les photons subissent de multiples réflexions et se réfractent à l'intérieur de la structure et sont piégés dans le réseau, ce qui est l'effet de piégeage de la nanostructure. Et en raison des caractéristiques d'absorption des matériaux GaAs, cela signifie que plus d'énergie photonique est absorbée par GaAs [19, 20]. Cependant, par rapport à la structure de nanoarray Si, la recherche sur la structure de nanoarray GaAs est relativement rapportée.

Pour le processus de préparation des nanomatrices GaAs, des chercheurs de l'Université de l'Illinois [21] ont présenté une matrice de nanopiliers GaAs avec un procédé de lithographie douce et de gravure chimique assistée par métal (MacEtch) en 2011. Les nanostructures fabriquées ont une largeur uniforme qui peut être utilisé dans les dispositifs optoélectroniques et les détecteurs optiques. Les chercheurs de l'Académie chinoise des sciences [19] ont analysé les propriétés de la résistance antireflet des nanoréseaux GaAs par le biais d'une simulation théorique avec un logiciel de domaine temporel aux différences finies (FDTD), fournissant une référence théorique détaillée pour les propriétés optiques des nanostructures. En 2012, Lee et al. [22] ont préparé des structures de nanoréseaux submicroniques sur substrat GaAs en utilisant une couche barrière de lithographie à cristaux colloïdaux, qui avait été largement utilisée dans les cellules solaires. En 2016, Song et al. [23] ont fabriqué des structures de sous-longueur d'onde GaAs par gravure chimique assistée par Au. Les structures GaAs fabriquées ont considérablement réduit la réflectance totale à 4,5% dans une plage de longueurs d'onde de 200 à 850 nm jusqu'à l'angle d'incidence de 50°. En 2018, Paola Lova et al. [24] ont démontré une gravure chimique assistée par métal anisotrope de plaquettes de GaAs exploitant la vitesse de gravure inférieure des plans monoatomiques Ga ˂111˃ et ˂311˃. Ils ont également proposé un mécanisme de réaction qualitatif pour la gravure anisotrope du GaAs et ont montré que la réflectance de la surface rugueuse du GaAs noir est réduite jusqu'à ~ 50 fois par rapport aux plaquettes polies. En 2020, Paola Lova et al. [25] ont prouvé que le GaAs gravé (GaAs noir) présentait des propriétés satisfaisantes de piégeage de la lumière et que l'échantillon gravé attirait davantage de recyclage de photons. Les articles mentionnés ci-dessus ont tous prouvé que la structure de réseau nanométrique de GaAs a d'excellentes propriétés photoélectriques. Mais la plupart d'entre eux sont fabriqués par gravure assistée par métal, ce qui nécessite un processus chimique compliqué et l'élimination des déchets liquides tels que le HF est également problématique. De plus, Au est utilisé comme métal auxiliaire, et le coût est relativement élevé.

Nous démontrons donc ici un processus de fabrication de GaAs noir utilisant un simple processus de gravure au plasma à couplage inductif (ICP), et aucun processus de lithographie supplémentaire, etc. L'échantillon fabriqué a une faible valeur de réflectance, proche de zéro. En outre, le GaAs noir présente également une propriété hydrophobe, avec un angle de contact avec l'eau (CA) de 125°. Dans l'ensemble, ce type de processus de gravure de GaAs noir pourrait être ajouté au flux de fabrication de photodétecteurs et de dispositifs à cellules solaires pour améliorer encore leurs caractéristiques.

Méthodes

Procédé de fabrication de nanoréseaux Black GaAs

Tous les échantillons ont été découpés en morceaux de 1,5 cm × 2 cm de GaAs en vrac, et les échantillons ont été pré-nettoyés avec un solvant conventionnel et rincés dans de l'eau déminéralisée (DI). Ensuite, les expériences ont été réalisées dans une chambre de réaction de gravure Oxford System100, et les gaz utilisés dans cette étude étaient le BCl3 , Cl2 , Ar, N2 et O2 . Une procédure de nettoyage à l'oxygène de 5 minutes a été effectuée entre chaque cycle pour éliminer tout polymère des parois latérales du réacteur, minimiser la contamination et préserver la répétabilité du processus. Les échantillons ont été chargés dans le réacteur en les montant sur un SiO2 plaquette de support, et puisque l'échantillon a été gravé à température ambiante, la graisse de silicone était inutile avant le processus de gravure [26]. Dans le cadre de l'optimisation des paramètres de gravure, différents temps de gravure pour mesurer le résultat du processus ont été utilisés, comme le montre la figure 1.

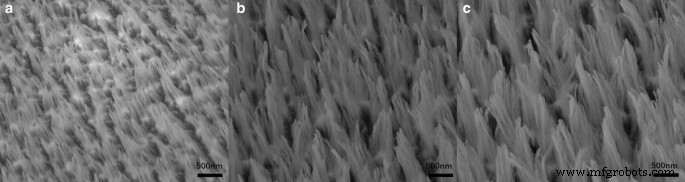

Images SEM du substrat GaAs sous différents temps de gravure

Caractérisation

L'analyse morphologique a été caractérisée par microscopie électronique à balayage (SEM, FEI NanoSEM650, Hillsboro, OR, USA). Les performances hydrophobes des produits ont été mesurées par un testeur d'angle de contact avec l'eau JC2000D (Zhongchen digital technic appareil co., ltd, Shanghai, Chine). La réflectivité de l'échantillon a été mesurée par un spectrophotomètre Agilent Cary7000.

Résultats et discussion

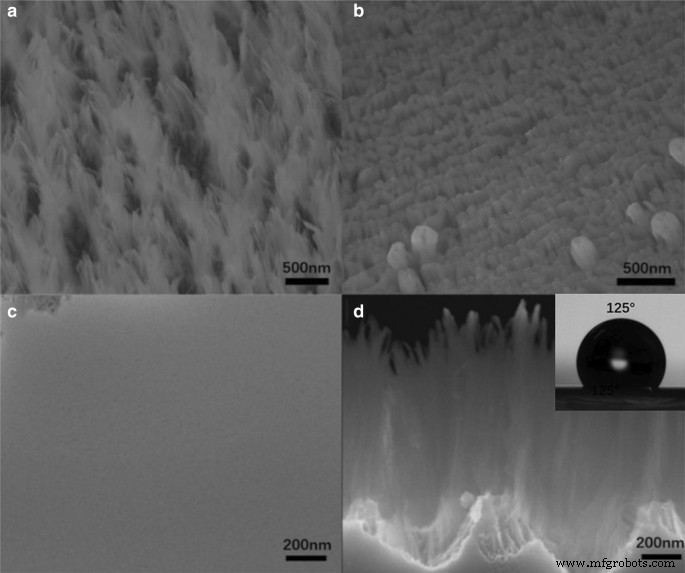

La figure 1 montre des images SEM du substrat GaAs sous différents temps de gravure. D'après l'image, nous pouvons voir que la profondeur de gravure augmente avec l'incrément du temps de gravure, mais la morphologie de l'échantillon ne change pas beaucoup. Après gravure, les surfaces des échantillons de GaAs deviennent floconneuses, relativement uniformes en hauteur mais dispersées. Lorsque le débit d'oxygène est fixe et que le temps de gravure est de 3 min, la hauteur de l'échantillon gravé est d'environ 0,97 à 1,15 μm. Au fur et à mesure que le temps de gravure augmente, la hauteur de la structure formée augmentera également. La hauteur est de 1,48 à 1,56 μm et de 1,65 à 1,86 μm correspondant au temps de gravure de 4 min, 5 min. Comme la surface de l'échantillon gravé est divergente et dispersée, il est difficile d'obtenir une valeur précise pour le pas et la période. Ce type de structure floconneuse augmente considérablement la surface spécifique de l'appareil et peut être appliqué dans les domaines des supercondensateurs et des capteurs.

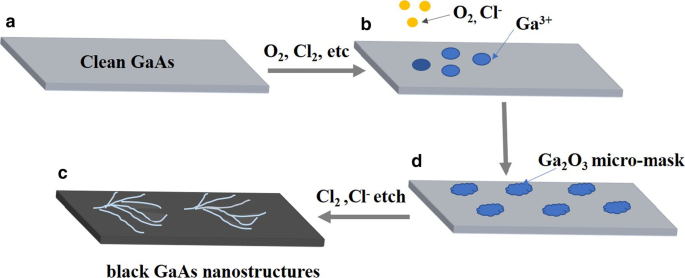

Le mécanisme de gravure du GaAs noir est similaire à celui du silicium noir. Dans certaines conditions de vide, le gaz de gravure est généré en plasma par décharge luminescente, qui produit un grand nombre de groupes moléculaires libres. Des particules chargées bombardent la surface de l'échantillon sous l'action d'un champ électrique à haute fréquence, tout en réagissant avec certaines particules à la surface de GaAs, générant du gaz volatil. La gravure de surface de GaAs est mise en œuvre sous le double rôle de bombardement physique et de réaction chimique [27]. L'ensemble du processus de gravure peut être représenté en suivant la figure 2. Premièrement, la gravure aléatoire de l'oxyde natif (ions et oxygène) rend la surface rugueuse en raison de la formation de micro-masque [26, 28]. Ensuite, la gravure latérale des microstructures sur la surface du substrat est inhibée en contrôlant la composition du gaz de gravure et en utilisant la passivation de certains produits lors de la gravure [26], et les nanostructures sur la surface du substrat sont obtenues, à savoir la surface finale de GaAs noir, comme illustré à la figure 2d. Tout est fait automatiquement dans un seul processus ICP sans masque [27, 28].

Vue schématique de la formation de nanostructures de GaAs noir dans un plasma. un GaAs propre ; b gravure aléatoire de l'oxyde natif; c formation de micro-masque; d formant des nanostructures noires de GaAs

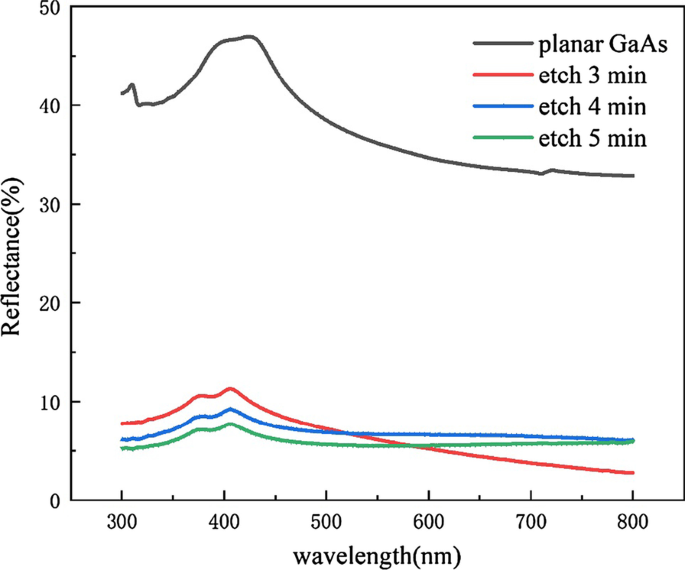

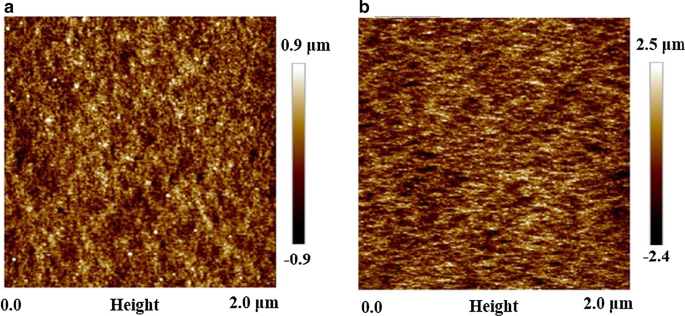

Nous avons également testé la réflectivité de la structure préparée avec le spectrophotomètre Cary 7000 d'Agilent et avons constaté que la structure floconneuse de l'échantillon de GaAs avait une très faible réflectivité, comme le montre la figure 3. Dans la plage de longueurs d'onde de 590 à 800 nm, la réflectivité est de 3 min < 5 min < 4 min. Dans la plage de longueurs d'onde de 400 à 590 nm, la réflectivité est de 5 min < 4 min < 3 min. En attendant, on peut voir que la réflectivité des échantillons sous différents temps de gravure est très faible, avec une différence inférieure à 1%. Compte tenu du temps et du coût du processus réel, nous choisissons 3 min comme temps de gravure fixe dans les expériences suivantes. Nous attribuons la diminution de la réflectivité à la structure rugueuse formée sur la surface de GaAs. L'échantillon a formé une structure de cluster après gravure, et la surface rugueuse limitera la réflexion de la lumière et réduira la diffusion de la lumière, réduisant ainsi la réflectivité de la lumière. Pour vérifier notre conclusion, des images AFM ont été réalisées sur la surface de l'échantillon gravé et de l'échantillon non gravé, comme le montre la figure 4. Les résultats montrent que la rugosité de surface de l'échantillon gravé est beaucoup plus grande que celle de l'échantillon non gravé.

Réflectance du substrat GaAs sous différents temps de gravure

Images AFM de a échantillon de GaAs non gravé ; b GaAs noir

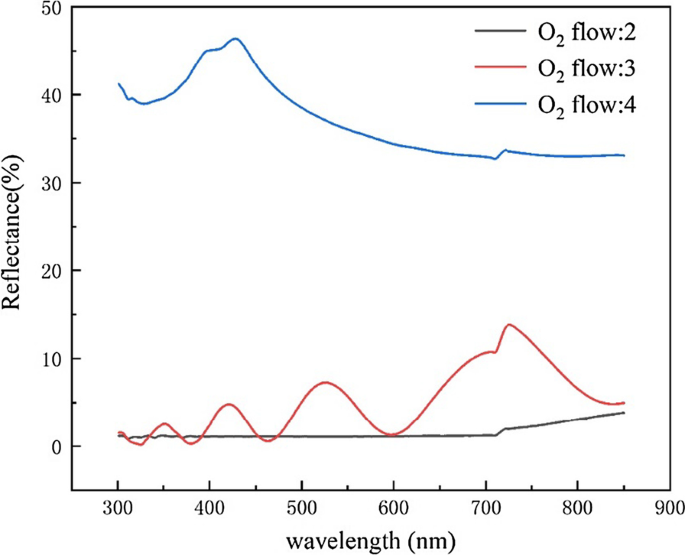

Ensuite, nous étudions l'effet du débit de gaz de gravure sur la morphologie de surface et la réflectivité de l'échantillon lorsque le temps de gravure est fixé à 3 min et que le débit d'oxygène est contrôlé. Ici, le rôle de l'oxygène est de former des oxydes pendant le processus de gravure, et en raison de la température de volatilisation différente pendant le processus de gravure, l'oxygène réagit avec les atomes de base pour former un micro-masque, affectant ainsi le résultat de la gravure. Ici, le rapport de débit d'oxygène est défini sur 2:3:4 et les images SEM après gravure sont montrées sur la figure 5. On peut voir sur la figure que lorsque le rapport de débit d'oxygène est de 3, la surface de GaAs gravée présente un forme colonnaire soignée et la hauteur est de 117 à 135 nm. Lorsque le rapport de débit d'oxygène augmente à 4, la surface de GaAs devient brillante et la surface de l'échantillon s'avère lisse et sans aucun motif, comme le montre la figure 5c. La raison en est qu'avec l'augmentation de l'oxygène, la proportion de Cl2 diminue, conduisant à la diminution de la vitesse de gravure. L'ion Ga dans GaAs réagit avec l'oxygène formant Ga2 O3 comme micro-masque dans le processus de gravure suivant. Cependant, un micro-masque excessif réduira le rapport sélectif de gravure, entraînant l'échec de la formation de la structure GaAs noire. C'est pourquoi on constate que lorsque le débit d'oxygène augmente à 4 ou plus, la surface de l'échantillon n'apparaît plus noire, mais se présente lisse et plane. Le spectrophotomètre Cary 7000 a été utilisé pour tester la réflectivité des trois échantillons avec une morphométrie différente, et nous avons constaté que la réflectivité augmentait progressivement avec l'augmentation du débit d'oxygène. La figure 6 affiche la réflectance du substrat GaAs sous différents débits d'oxygène. Nous pouvons voir que lorsque le rapport de débit d'oxygène est de 2, la réflectivité a la réflectivité la plus faible, presque nulle dans la plage d'absorption de GaAs. Le résultat est meilleur que d'autres nanostructures rapportées dans la littérature, telles que nanofil, nanotige [29, 30]. En effet, la surface floculante du GaAs noir a considérablement augmenté le chemin de propagation des photons et réduit la réflexion de la lumière, tandis que l'échantillon gravé avec une surface lisse présentait une réflectivité élevée. L'échantillon de GaAs structuré présentait également une hydrophobie avec un angle de contact de 125°, comme le montrent les images SEM agrandies de la figure 5d, élargissant la gamme d'applications du GaAs noir.

un –c Images SEM du substrat GaAs sous différents débits d'oxygène ; d l'image SEM en coupe transversale du substrat GaAs sous le débit d'oxygène de 2

Réflectance du substrat GaAs sous différents débits d'oxygène

Conclusions

En résumé, nous avons démontré un processus de gravure ICP sans lithographie pour structurer des surfaces de GaAs avec une réflexion proche de zéro (GaAs noir). L'échantillon structuré a affiché des propriétés antireflet supérieures, donnant des valeurs de réflectance aussi faibles que 0,093. Les microstructures ont été obtenues par un processus de gravure ICP en une seule étape et peuvent être préparées à grande échelle. De plus, l'échantillon de GaAs noir présentait une propriété hydrophobe car l'angle de contact est de 125°. Ce type de structure devrait absorber efficacement les photons et réduire la perte de photons associée à l'émission de lumière pendant la recombinaison de charge. Le processus de préparation associé offre également plus de possibilités pour la préparation et le développement de dispositifs GaAs.

Disponibilité des données et des matériaux

Toutes les données générées ou analysées au cours de cette étude sont incluses dans cet article publié.

Abréviations

- ICP :

-

Plasma à couplage inductif

- CA :

-

Angle de contact

- LED :

-

Diodes électroluminescentes

- PV :

-

Photovoltaïque

- FET :

-

Transistors à effet de champ

- FDTD :

-

Domaine temporel aux différences finies

- MacEtch :

-

Gravure chimique assistée par métal

- DI :

-

Déionisé

- SEM :

-

Microscopie électronique à balayage

- AFM :

-

Microscopie à force atomique

Nanomatériaux

- Qu'est-ce que le processus de fabrication de tôles ?

- Composite hybride nanostructuré silice/or-cellulose Amino-POSS par procédé Sol-Gel et ses propriétés

- Matrices de nanopiliers GaAs à capuchon Au fabriqués par gravure chimique assistée par métal

- Examen des rôles de la taille des gouttelettes d'émulsion et du tensioactif dans le processus de fabrication basé sur l'instabilité interfaciale des nanocristaux micellaires

- Effets bipolaires en photovoltage des hétérostructures à points quantiques métamorphiques InAs/InGaAs/GaAs :solutions de caractérisation et de conception pour les dispositifs sensibles à la lum…

- Fabrication et caractérisation d'un nouveau support de catalyseur anodique en nanofibre de carbone composite Tio2 pour pile à combustible au méthanol direct via la méthode d'électrofilage

- Signification et types de processus de fabrication

- Processus de laminage à chaud et à froid

- Gravure au laser et gravure au laser