Le fluide polydiméthylsiloxane dopé aux nanoparticules améliore les performances optiques des diodes électroluminescentes dans l'ultraviolet profond à base d'AlGaN

Résumé

Cet article propose une nouvelle structure d'encapsulation pour les diodes électroluminescentes UV profondes (DUV-LED) à base de nitrure d'aluminium et les puces flip eutectiques contenant un fluide polydiméthylsiloxane (PDMS) dopé au SiO2 nanoparticules (NP) avec un couvercle en verre hémisphérique en quartz transparent aux UV. Les résultats expérimentaux révèlent que la structure d'encapsulation proposée a une puissance de sortie lumineuse considérablement plus élevée que la structure traditionnelle. L'efficacité d'extraction de la lumière a été augmentée de 66,49 % lorsque le courant direct du DUV-LED était de 200 mA. Dopage du fluide PDMS avec SiO2 Les NP ont entraîné une puissance de sortie lumineuse supérieure à celle du fluide non dopé. L'efficacité maximale a été atteinte à une concentration de dopage de 0,2 % en poids. La puissance de sortie optique à un courant direct de 200 mA de la structure d'encapsulation avec un dopage NP du fluide était de 15 % supérieure à celle sans dopage NP. La puissance de sortie optique de la structure d'encapsulation proposée était de 81,49 % supérieure à celle de la structure d'encapsulation traditionnelle. La puissance de sortie lumineuse améliorée était due à la diffusion de la lumière causée par le SiO2 NPs et l'augmentation de l'indice de réfraction moyen. La température d'encapsulation peut être réduite de 4 °C à un courant d'entraînement de 200 mA en utilisant la structure d'encapsulation proposée.

Contexte

Des diodes émettrices d'UV profond à base de nitrure d'aluminium (DUV-LED) avec une puce à bascule eutectique et une plage de longueurs d'onde de 200 à 300 nm ont été utilisées dans l'ingénierie de durcissement, la sécurité des communications, l'ingénierie de stérilisation, la décomposition chimique, la purification de l'eau, la purification de l'air, détection et détection de faux [1,2,3,4,5,6,7,8,9,10]. Les LED DUV sont considérées comme un remplacement dans un futur proche des sources de lumière UV traditionnelles car elles sont exemptes de mercure et très fiables [11,12,13,14]. Cependant, la puissance de sortie de la puce flip DUV-LED reste faible, principalement en raison des défauts du puits quantique, de l'absorption de la lumière et de la réflexion interne totale (TIR) à l'interface saphir-air [15,16,17]. L'efficacité d'extraction de la lumière (LEE) des LED à lumière visible a été améliorée en réduisant la perte TIR à l'aide d'une couche d'encapsulation en silicium [18,19,20,21,22,23,24,25,26,27,28,29,30 ]. Dans cet article, nous proposons une méthode d'encapsulation de fluide en utilisant du polydiméthylsiloxane (PDMS) à indice de réfraction élevé (n = 1.43) et la transmittance à une longueur d'onde de 275 nm. Le fluide PDMS a d'excellentes propriétés, telles que la non-toxicité et la résistance à l'oxydation, aux produits chimiques et à la chaleur [31, 32]. La méthode d'encapsulation proposée améliore l'efficacité du rendement lumineux des LED DUV et réduit les effets néfastes des LED sur les personnes et l'environnement. Mélange SiO2 Les NP dans le fluide PDMS peuvent également améliorer l'efficacité lumineuse.

Méthodes et matériaux

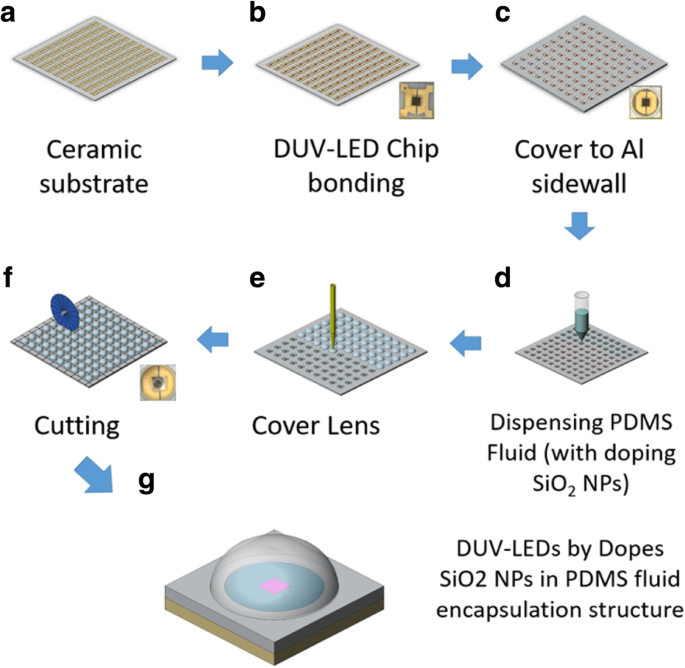

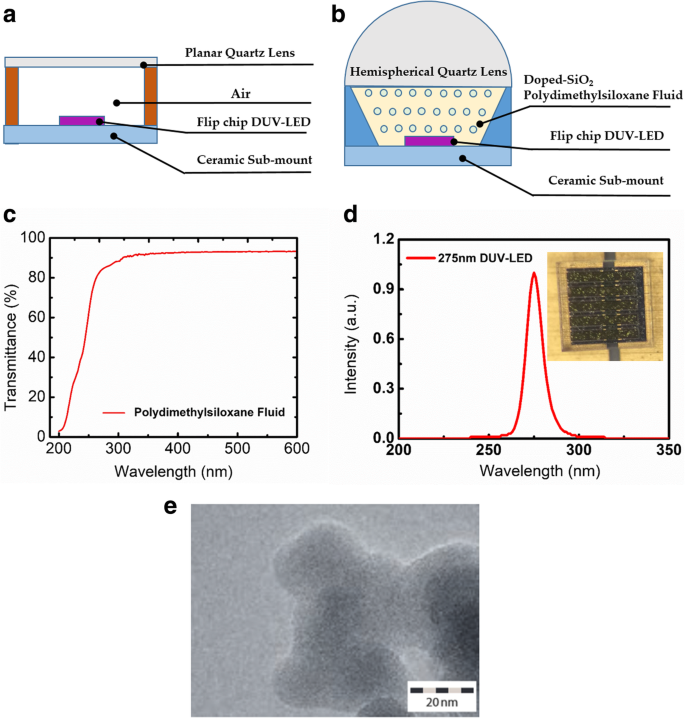

La figure 1 montre le schéma du procédé d'encapsulation DUV-LED proposé comprenant les étapes suivantes :(a) un substrat en céramique est préparé avec de l'alumine comme matériau d'électrode; (b) la puce DUV-LED (longueur d'onde de crête 275 nm) est liée au substrat en céramique par liaison à haute pression ; (c) la cavité de paroi latérale du réflecteur en aluminium est liée au substrat céramique DUV-LED, et la puce est placée au centre de l'ouverture ; (d) le fluide PDMS est distribué dans la cavité de la paroi latérale du réflecteur en aluminium ; (e) un liant de revêtement et un verre hémisphérique transmettant les UV d'un diamètre de 3 mm et d'une hauteur de 1,3 mm sont placés sur l'anneau extérieur de la cavité de paroi latérale du réflecteur en aluminium ; (f) des LED DUV individuelles sont découpées le long des lignes de traçage ; et (g) un DUV-LED complet avec un SiO2 -Une structure d'encapsulation de fluide PDMS dopé NP est obtenue. La figure 2a illustre un DUV-LED conventionnel, et la figure 2b montre un DUV-LED encapsulé avec le fluide PDMS proposé dans cette étude. La couche intermédiaire comprend du PDMS dopé au SiO2 NPs. La méthode traditionnelle utilise une paroi latérale en céramique verticale sur les côtés gauche et droit de la puce flip DUV-LED, un verre planaire transmettant les UV sur le dessus et de l'air comme milieu entre la puce flip DUV-LED et le verre. La couche intermédiaire de la conception proposée était une structure encapsulée de SiO2 NPs dans un fluide PDMS avec une structure de verre hémisphérique transmettant les UV au-dessus. La figure 2c trace la transmittance du fluide PDMS à différentes longueurs d'onde obtenues à l'aide d'un système de mesure de spectrophotomètre optique (Hitachi, Tokyo, Japon). Le graphique révèle que la transmittance du fluide PDMS était de 85 % à 275 nm. La figure 2d présente une photographie du DUV-LED avec une surface de 0,78 × 0,75 mm 2 (Dowa Co. Ltd., Tokyo, Japon) et son spectre d'émission a été capturé à un courant direct de 200 mA. La longueur d'onde dominante de la puce était de 275 nm avec une largeur totale à mi-hauteur de 12 nm. Toutes les données ont été obtenues en utilisant un système optique SLM-20 intégrant une sphère (Isuzu Optics, Hsinchu, Taiwan). Le tableau 1 répertorie les spécifications (propriétés de surface et de matériau) de tous les composants du DUV-LED encapsulé proposé.

Fabrication de la structure d'encapsulation DUV-LED :a substrat céramique, b Puce DUV-LED (longueur d'onde de crête, 275 nm) liée à un substrat en céramique par liaison par pression, c plaque d'aluminium collée au substrat céramique DUV-LED, d liant dopé distribué dans la cavité, e un cache lentille en quartz placé sur la structure, f LED DUV finies découpées et g DUV-LED complet avec un SiO2 -Structure d'encapsulation de fluide PDMS dopé NP

Structure d'encapsulation DUV-LED :a Schéma d'une puce à bascule conventionnelle DUV-LED, b structure d'encapsulation et SiO2 Structure d'encapsulation DUV-LED de fluide dopé aux nanoparticules (NP) polydiméthylsiloxane (PDMS), c transmittance du fluide PDMS de 200 à 600 nm, d photographie du DUV-LED et du spectre d'émission capturé à un courant direct de 200 mA pour le DUV-LED proposé, et e image de microscopie électronique à transmission à haute résolution de SiO2 IP 26

Une image en microscopie électronique à transmission du SiO2 Les NP (silice fumée hydrophobe AEROSIL, Francfort-sur-le-Main, Allemagne) sont présentées sur la figure 2e. Les NP ont été préparées en éliminant d'abord l'humidité à 150 °C dans un four puis en plaçant les NP dans un N2 réservoir pendant 48 h pour sécher leurs surfaces. La taille moyenne des NP a été fixée à 14 nm pour éviter qu'elles ne collent ensemble à cause de l'humidité.

Résultats et discussion

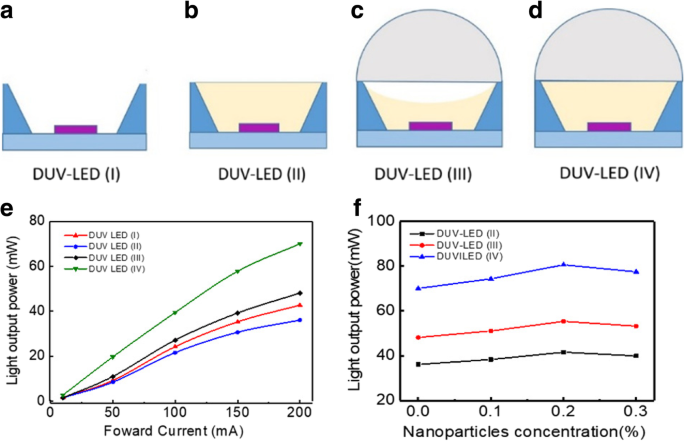

Quatre types d'encapsulation DUV-LED ont été utilisés et sont illustrés sur la figure 3. La figure 3a montre DUV-LED (I) avec une puce DUV-LED et des parois latérales de réflecteur en aluminium à un angle de 60°. La figure 3b montre DUV-LED (II) dans laquelle la cavité de paroi latérale du réflecteur en aluminium a été remplie de fluide PDMS. La figure 3c montre le DUV-LED (III) dans lequel la cavité de la paroi latérale du réflecteur en aluminium était remplie d'un peu moins de fluide PDMS que celle du DUV-LED (II) et d'un couvercle en verre hémisphérique transmettant les UV. La figure 3d montre DUV-LED (IV) dans laquelle la cavité de la paroi latérale du réflecteur en aluminium a été complètement remplie de fluide PDMS et un couvercle en verre hémisphérique transmettant les UV a été utilisé. L'intégration de la mesure de la sphère a été réalisée pour les quatre types d'encapsulation DUV-LED (Fig. 3e). Lorsque le courant d'entraînement de la puce DUV-LED (I) était de 200 mA, la puissance de sortie lumineuse était de 42,07 mW. En revanche, lorsque le courant de commande de la puce DUV-LED (II) était de 200 mA, la puissance de sortie lumineuse était de 36,11 mW, ce qui était 14,16 % inférieur à celui de DUV-LED (I). Cette condition s'est produite principalement parce que le TIR s'est produit lorsque le fluide PDMS a rempli la cavité de la paroi latérale du réflecteur en aluminium. Le rapport d'efficacité d'extraction de la lumière UV couplée dans le fluide PDMS à la lumière UV couplée dans l'air est donné par l'équation suivante [12] :

$$ \frac{\eta_{PDMSfluid}}{\eta_{air}}=\frac{1-{\mathit{\cos}}_{\theta c, PDMS\kern0.5em fluid}}{1-{ \mathit{\cos}}_{\theta c, air}}, $$ (1)

Schéma et comparaison des quatre structures d'encapsulation :a DUV-LED (I), b DUV-LED (II), c DUV-LED (III), d DUV-LED (IV), e puissance de sortie lumineuse dans différentes conditions d'encapsulation, et f puissance de sortie lumineuse avec différents SiO2 Concentrations de NP (%) dans le fluide PDMS

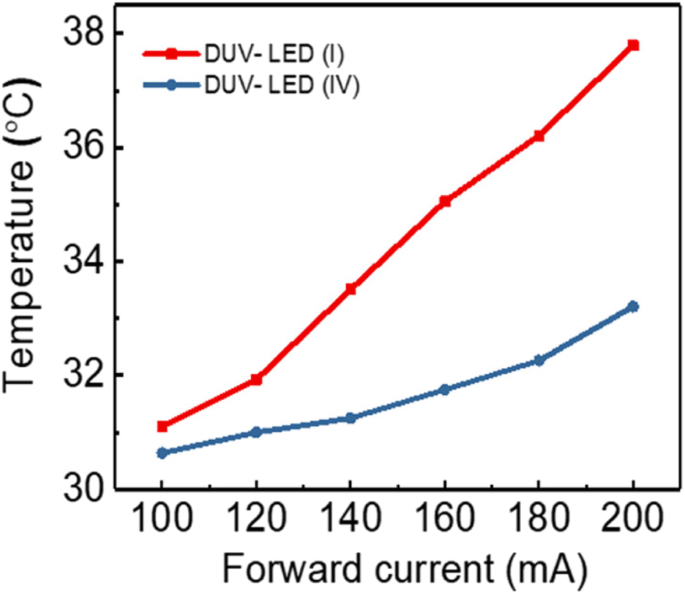

où θ c, fluide PDMS et θ c,air sont les angles critiques pour le TIR aux interfaces PDMS fluide DUV-LED et air UV-LED, respectivement. Lorsque le courant d'entraînement de la puce DUV-LED (III) était de 200 mA, la puissance de sortie optique était de 48,126 mW, soit 14,39 % de plus que celle du DUV-LED (I). Cette condition s'est produite principalement parce que la lentille concave a réduit le TIR mais a augmenté le LEE. Cependant, DUV-LED (III) avait un entrefer, ce qui l'empêchait d'avoir la puissance de sortie lumineuse la plus élevée parmi tous les appareils fabriqués. Lorsque le courant d'entraînement de la puce DUV-LED (IV) était de 200 mA, la puissance de sortie était de 70,045 mW, soit 66,49 % de plus que celle de DUV-LED (I). La structure d'encapsulation DUV-LED (IV) a donné la puissance de sortie lumineuse la plus élevée car aucun intervalle d'air n'était présent dans l'encapsulation, permettant ainsi la transmission complète de la lumière DUV à partir du DUV-LED. La puissance de sortie lumineuse a également été déterminée pour l'encapsulation DUV-LED (II), DUV-LED (III) et DUV (IV) lorsque le fluide PDMS a été dopé avec SiO2 NPs (Fig. 3f). La structure DUV-LED (I) n'a pas été incluse dans la comparaison car elle ne contenait pas de fluide PDMS. Les concentrations en pourcentage en poids (%) de NP ont été fixées à 0, 0,1, 0,2 et 0,3 % en poids. Lorsque le courant d'entraînement de la puce DUV-LED (IV) était de 200 mA, la puissance de sortie lumineuse était de 70,04, 74,32, 80,58 et 77,44 mW. Ainsi, un SiO2 Une concentration de dopage NP de 0,2 % en poids a donné le LEE le plus élevé. Dopage du fluide PDMS avec SiO2 Les NP ont augmenté la quantité de lumière diffusée mais ont diminué la quantité de TIR. Dopage avec 0,2 % en poids de SiO2 Le NP a entraîné un LEE 15 % plus élevé que le dopage avec 0 % en poids de SiO2 NP. Comparé à celui du DUV-LED (I), le LEE était 81,45% plus élevé pour un courant d'attaque de 200 mA. L'encapsulation du DUV-LED a été réalisée en utilisant les méthodes de fabrication décrites dans la Fig. 3. Le tableau 2 montre les images de l'opération à un courant d'entraînement de 200 mA du DUV-LED (IV) avec un dopage fluide PDMS à 0,2 % en poids de SiO2 NPs. La figure 4 fournit une comparaison des températures d'interface moyennes du DUV-LED (I) et du DUV-LED (IV) contenant du SiO2 Fluide PDMS dopé NP à différents courants d'entraînement. Lorsque le courant d'attaque était de 200 mA, la température d'interface dans le dispositif DUV-LED (IV) était inférieure de 4 °C à celle du dispositif DUV-LED (I), révélant que la structure d'encapsulation affaiblissait effectivement la température thermique. Le tableau 2 montre une carte de température du DUV-LED (I) et du DUV-LED (IV) qui a été obtenue à l'aide d'un imageur thermique infrarouge (ChingHsing Co. Ltd., Taipei, Taiwan). Au courant d'entraînement de 140 mA, le DUV-LED (IV) avait une température de fonctionnement inférieure à celle du DUV-LED (I). Pour DUV-LED (I) sans fluide PDMS, la température était la plus élevée à la surface de la puce. Les résultats de la figure 4 et du tableau 2 révèlent que la structure d'encapsulation avec du fluide PDMS dopé avec du SiO2 NPs a une capacité de dissipation thermique supérieure.

Dépendance moyenne de la température de surface du DUV-LED (I) et du DUV-LED (IV)

Conclusions

Cet article propose une nouvelle méthode d'encapsulation pour améliorer le LEE des DUV-LED en dopant le fluide PDMS avec SiO2 NPs. Une puissance de sortie lumineuse considérablement élevée a été obtenue en utilisant le SiO2 Structure d'encapsulation de fluide PDMS dopé NP. En particulier, la puissance de sortie lumineuse était de 81,45% plus élevée lorsque le fluide PDMS était dopé avec 0,2 % en poids de SiO2 NPs a été placé dans la cavité plutôt que dans l'air. Cette amélioration est attribuée au TIR réduit et à la diffusion supplémentaire de la lumière dans le fluide PDMS en raison de l'ajout de SiO2 NPs. La température moyenne de l'interface était inférieure de 4 °C à un courant d'entraînement de 200 mA. L'architecture proposée était compacte et réalisable pour la fabrication future de LED DUV à haute LEE à base d'AlGaN.

Disponibilité des données et des matériaux

Non applicable

Abréviations

- DUV-LED :

-

Diodes électroluminescentes ultraviolettes profondes

- NP :

-

Nanoparticules

- PDMS :

-

Polydiméthylsiloxane

Nanomatériaux

- Influence du molybdène sur les performances de l'acier inoxydable

- Facteurs affectant les performances de la poudre de tungstène

- Le rôle des capteurs optiques dans les applications électroniques

- Les performances de la fibre de verre

- Plastiques hautes performances dans l'industrie des semi-conducteurs

- Ingénierie des procédés de revêtement par immersion et optimisation des performances pour les appareils électrochromes à trois états

- Les effets du rapport Li/Nb sur la préparation et les performances photocatalytiques des composés Li-Nb-O

- Le rôle des fluides hydrauliques

- La fonction des fluides hydrauliques