Passivation Si améliorée et efficacité des cellules solaires PERC par couche atomique d'oxyde d'aluminium déposé avec post-recuit en deux étapes

Résumé

Dans cette étude, l'oxyde d'aluminium (Al2 O3 ) les films ont été préparés par un dépôt spatial en couche atomique utilisant de l'eau déminéralisée et du triméthylaluminium, suivi d'oxygène (O2 ), formant un gaz (FG), ou un recuit en deux étapes. La durée de vie des porteurs minoritaires des échantillons a été mesurée par Sinton WCT-120. La passivation à effet de champ et la passivation chimique ont été évaluées par une charge d'oxyde fixe (Q f ) et la densité de défauts d'interface (D il ), respectivement, en utilisant la mesure capacité-tension. Les résultats montrent que O2 le recuit donne un Q élevé f de − 3,9 × 10 12 cm −2 , tandis que le recuit FG conduit à une excellente hydrogénation d'interface Si avec un faible D il de 3,7 × 10 11 eV −1 cm −2 . Sur la base de la prise en compte de la meilleure passivation à effet de champ apportée par le recuit à l'oxygène et de la meilleure passivation chimique apportée par le gaz de formation, le processus de recuit en deux étapes a été optimisé. Il est vérifié que l'Al2 O3 le film recuit séquentiellement dans de l'oxygène puis en formant un gaz présente un Q élevé f (2,4 × 10 12 cm −2 ) et un faible D il (3,1 × 10 11 eV −1 cm −2 ), ce qui donne la meilleure durée de vie des porteurs minoritaires de 1097 µs. Le SiNx /Al2 O3 La pile de passivation avec recuit en deux étapes a une durée de vie de 2072 µs, proche de la limite de durée de vie intrinsèque. Enfin, l'efficacité de conversion de l'émetteur passivé et de la cellule arrière a été améliorée de 21,61 % en utilisant un processus de recuit industriel à 21,97 % en utilisant le processus de recuit en deux étapes.

Introduction

Les cellules émettrices et arrières passivées (PERC) sont devenues une technologie prometteuse à la fois pour un rendement élevé et un coût compétitif ces dernières années. La principale différence entre le PERC et la cellule solaire traditionnelle en silicium à champ de surface arrière entièrement en aluminium est la passivation arrière des plaquettes. Des efforts considérables ont été faits pour améliorer la passivation de la surface des tranches. Des durées de vie des porteurs minoritaires de 0,8 à 8 ms ont été rapportées pour des plaquettes à zone flottante de type p passivées par le vide [1,2,3,4] ou le dépôt spatial par couche atomique (ALD) d'oxyde d'aluminium (Al2 O3 ) [5,6,7]. La qualité de passivation des plaquettes Czochralski de type p est inférieure, de l'ordre de 0,1 à 2 µms [8, 9]. ALD spatiale Al2 O3 ont été largement étudiés et appliqués à l'industrie ces dernières années en raison de leur taux de dépôt plus élevé (0,03–1,2 nm/s) par rapport à celui d'un ALD conventionnel de type sous vide (< 0,03 nm/s) [10, 11]. Triméthylaluminium (TMA) et H2 O sont les précurseurs les plus largement utilisés car ils sont liquides peu coûteux et faciles à manipuler. Certains groupes de recherche utilisent d'autres précurseurs tels que AlCl3 ou O3 [12,13,14]. Al2 O3 est actuellement considéré comme le meilleur matériau de passivation en raison de son effet de champ et de sa passivation chimique [15]. On constate que le H2 Le procédé ALD à base d'O conduit principalement à un oxyde de silicium (SiOx ) au niveau de l'Al2 O3 /Si, et cette couche interfaciale peut apparaître après dépôt ou recuit [16]. Post-recuit pour Al2 O3 Il a été démontré que les films dans l'azote ou dans le gaz de formation (FG) augmentent considérablement la durée de vie des plaquettes [12, 17]. Hydrogène dans FG ou Al2 O3 provoquer l'hydrogénation de l'interface Si lors du recuit. La température de recuit est typiquement inférieure à 500°C, au-delà de laquelle la déshydrogénation se produit. Cependant, d'autres procédés de recuit pour améliorer encore la qualité de passivation sont rarement signalés.

Dans cette étude, Al2 O3 les films sont préparés sur Si par ALD spatial avec TMA et H2 O comme précurseurs. Effets de l'oxygène (O2 ) et le post-recuit FG sur la passivation de plaquettes de Si sont étudiés et analysés. Un recuit en deux étapes en combinaison de O2 et le recuit FG est proposé et démontre une durée de vie de plaquette plus élevée par rapport au processus de recuit au gaz individuel. Enfin, les performances photovoltaïques des PERC fabriqués avec la norme de l'industrie, O2 , FG et recuit en deux étapes sont présentés.

Méthodes

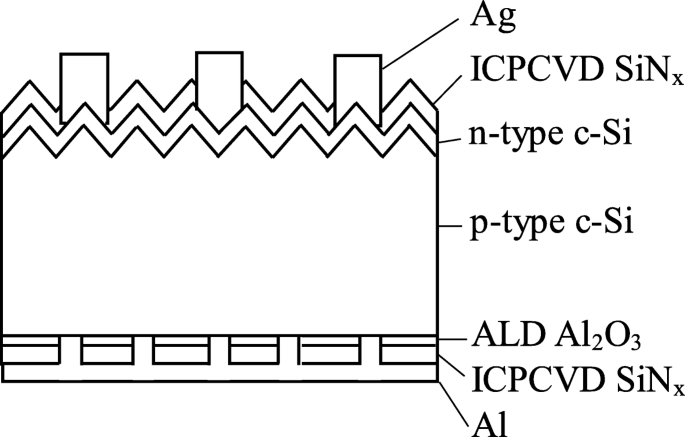

Des plaquettes de silicium Czochralski de type P (100) avec une résistivité de 1 Ω-cm et une épaisseur de 200 μm ont été utilisées comme substrats. Les plaquettes ont été nettoyées à l'aide d'un processus RCA standard, suivi d'un plongeon HF de 30 s pour éliminer l'oxyde natif sur les plaquettes. L'Al2 O3 des couches minces d'une épaisseur de 18 nm ont été déposées à l'aide d'un système spatial ALD, avec H2 O et TMA comme oxydant et source d'aluminium, respectivement. L'écart entre les têtes d'injection de gaz et le porte-substrat mobile était d'environ 1 µm. Les paramètres de dépôt détaillés sont résumés dans le tableau 1. La température des tuyaux était de 70 °C pour éviter la condensation des précurseurs. Certaines tranches ont été passivées avec du nitrure de silicium (SiNx , 120 nm)/Al2 O3 (18 nm) pile, où le SiNx couche a été déposée à l'aide d'un plasma vapeur à couplage inductif de 13,56 MHz à 120°C avec un mélange gazeux d'ammoniac (NH3 ) et le tétraméthylsilane (TMS). Autres paramètres pour SiNx Les dépôts sont répertoriés dans le tableau 2. Le processus de recuit à l'oxygène, FG ou en deux étapes a été effectué sur les échantillons et les paramètres de recuit sont répertoriés dans le tableau 3. La durée de vie des échantillons a été mesurée par Sinton WCT-120. La capacité-tension (C -V ) la mesure a été réalisée sur des échantillons de métal-oxyde-semiconducteur (MOS) par un condensateur mètre (HP 4284a) à 1 MHz à température ambiante. Pour la fabrication MOS, les plaquettes ont été déposées avec un Al2 de 18 nm d'épaisseur O3 couche et recuit. Des films d'aluminium d'une épaisseur de 500 nm ont été évaporés des deux côtés des échantillons en tant qu'électrodes. La zone des échantillons MOS était de 1 mm 2 . Les images en coupe transversale des échantillons ont été obtenues à l'aide d'un microscope électronique à transmission (MET). Pour la fabrication de PERC, un schéma des dispositifs est présenté sur la figure 1, où la passivation ALD est uniquement sur la face arrière. Les plaquettes ont été texturées à l'aide d'une solution alcaline pour générer des pyramides aléatoires. L'émetteur a été formé par POCl3 diffusion dans un four thermique tubulaire standard avec une résistance carrée de 100 ohms/carré. Un SiNx d'une épaisseur de 85 nm a été déposé sur la face avant de la plaquette en tant que couche antireflet par dépôt en phase vapeur par plasma à couplage inductif (ICPCVD). La face arrière de la plaquette a été polie par une solution de KOH pendant 3 min à 70 °C. L'Al2 O3 des films de 18 nm d'épaisseur ont été déposés en utilisant l'ALD spatiale. Un ICPCVD SiNx de 120 nm d'épaisseur a été déposé sur Al2 O3 . Les échantillons ont été recuits avec différents procédés de recuit. Les ouvertures locales arrière d'un diamètre de 40 µm et d'un pas de 260 µm ont été créées par traçage laser à 532 nm. Enfin, une grille d'argent a été sérigraphiée sur la face avant et de l'aluminium sur le diélectrique arrière, suivie d'une co-cuisson à une température maximale de 850°C. Le courant densité-tension (J -V ) ont été mesurées par un simulateur solaire à double source lumineuse (Wacom Co., Japon) utilisant à la fois une lampe au xénon et une lampe halogène avec un spectre lumineux simulé de classe A AM 1.5G calibré.

Schéma des cellules solaires PERC avec SiNx /ALD Al2 O3 passivation arrière

Résultats et discussion

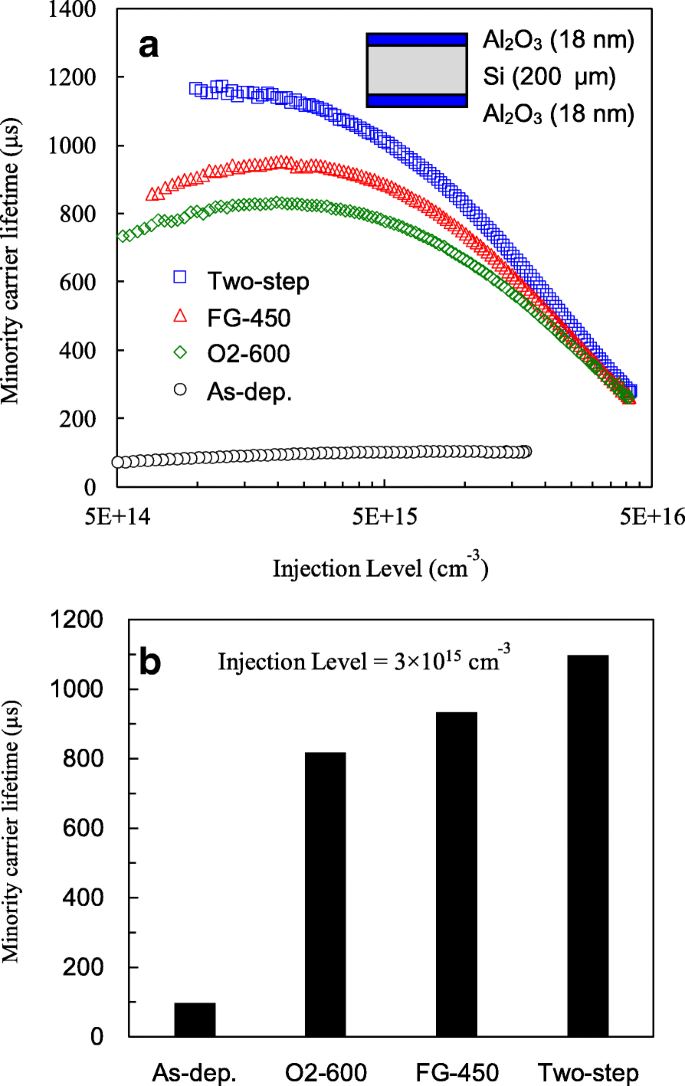

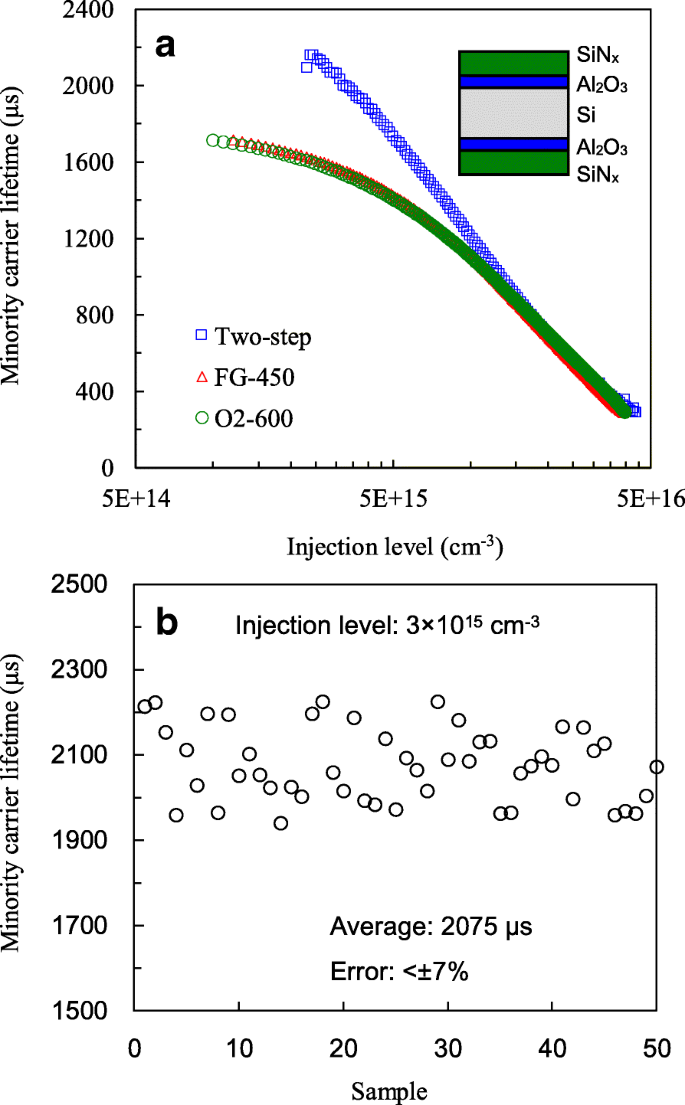

La figure 2a montre les durées de vie des porteurs minoritaires dépendant du niveau d'injection de l'Al2 O3 /Si/Al2 O3 échantillons sans et avec différents procédés de recuit. Avant recuit, la durée de vie des porteurs minoritaires est faible, inférieure à 100 µs sur toute la plage de niveaux d'injection. La durée de vie s'améliore considérablement après le processus de recuit en raison de la passivation chimique et de la passivation à effet de champ apportée par l'Al recuit2 O3 . Cependant, les valeurs de durée de vie sont différentes dans ces trois conditions de recuit, dans lesquelles le recuit à l'oxygène a la courbe la plus basse, le recuit FG a l'intermédiaire et le recuit en deux étapes a la plus élevée. Les valeurs de durée de vie au niveau de l'injection de 3 × 10 15 cm −3 sont extraits comme le montre la figure 2b. Le O2 -, FG- et les échantillons recuits en deux étapes ont des durées de vie de 818, 934 et 1098 µs, respectivement. Notez que le recuit en deux étapes ne peut obtenir la durée de vie la plus élevée qu'avec la séquence de recuit de la première étape en O2 et la deuxième étape de FG. La séquence inverse donne une durée de vie similaire à celle de l'échantillon avec O2 recuit seul. Cela peut être dû au fait que si le recuit FG a été effectué en premier, le O2 suivant le recuit peut provoquer une déshydrogénation. Niwano et al. a rapporté que pour une plaquette terminée par Si-H ou Si-H2 liaisons, l'exposition à l'oxygène entraîne le remplacement des liaisons hydrogène par les liaisons Si–O [18].

un Durée de vie des porteurs minoritaires dépendante du niveau d'injection. b Durée de vie à un niveau d'injection de 3 × 10 15 cm −3 pour Al2 O3 /Si/Al2 O3 échantillons avec O2 , FG et recuit en deux étapes

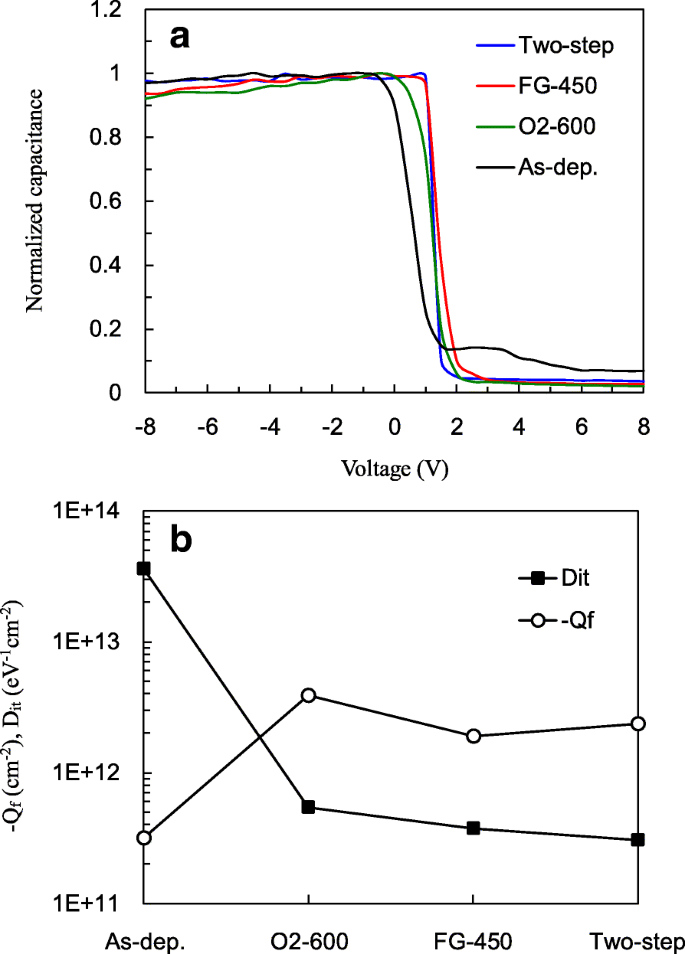

Comme la passivation globale est régie par l'effet de champ et la passivation chimique, le C -V la mesure est utile pour clarifier quelle passivation domine dans les cas de O2 , FG et recuit en deux étapes. La figure 3a montre le C normalisé -V courbes pour les échantillons sans et avec différents processus de recuit. L'amplitude de la pente des courbes dans la région d'épuisement peut être utilisée comme indicateur de la densité de défauts d'interface (D il ), car l'existence de traps d'interface provoque C -V étirement de la courbe [19]. Le recuit en deux étapes donne la plus grande pente parmi les autres, et donc la plus faible D il devrait. Pour plus d'informations, les valeurs de densité de charge d'oxyde fixe (Q f ) et D il sont extraits du C -V courbes telles que tracées sur la figure 3b. Le Q f est utile pour évaluer la passivation par effet de champ et est calculé par [20]

$$ {Q}_f=\frac{C_{\mathrm{ox}}\left({W}_{\mathrm{ms}}-{V}_{\mathrm{fb}}\right)}{q \ A} $$ (1)

un C normalisé -V courbes. b D il et Q f pour les échantillons avec O2 , FG et recuit en deux étapes

où C bœuf est la capacité d'accumulation d'oxyde, W ms est la différence de travail d'extraction entre le semi-conducteur et l'électrode (dans ce cas − 0.9 V), V fb est la tension de bande plate, q est la charge électronique, et A est la zone des dispositifs MOS. Le Q f est − 3.2 × 10 −11 cm −2 pour l'échantillon tel que déposé. Q f à ce niveau conduit à une faible passivation par effet de champ [21]. Tous les échantillons recuits élèvent Q f au niveau de 10 12 cm −2 . On voit que le O2 le recuit donne le Q le plus élevé f de 3,9 × 10 12 cm −2 , le recuit en deux étapes donne le Q intermédiaire f , et le recuit FG donne le Q le plus bas f . D'autre part, D il valeur estimée par la méthode de Terman [22] est également montrée pour évaluer la passivation chimique. L'échantillon tel que déposé a un D il de plus de 10 13 eV −1 cm −2 . Il se réduit à 5,4 × 10 11 eV −1 cm −2 pour O2 recuit, 3,7 × 10 11 eV −1 cm −2 pour le recuit FG, et 3,1 × 10 11 eV −1 cm −2 pour un recuit en deux étapes. Ainsi, en comparant O2 et recuit FG, on constate que O2 le recuit a la meilleure passivation à effet de champ, tandis que FG a la meilleure passivation chimique. Le premier peut être lié à l'interface SiOx croissance. Contrairement au recuit FG qui est effectué à une température relativement basse et avec un manque d'oxygène, O2 le recuit devrait avoir un SiOx amélioré croissance de la couche interfaciale. Cela pourrait augmenter la possibilité de substitution d'Al pour Si au niveau de l'Al2 O3 /SiO2 l'interface, qui est considérée comme une origine possible des charges fixes négatives [23]. Compte tenu du recuit en deux étapes, le Q intermédiaire f est raisonnable en tant que combinaison de O2 et recuit FG. Cependant, son D il valeur est inférieure à celle du recuit FG. Ceci s'explique par la contribution supplémentaire de la meilleure qualité de la couche d'oxyde interfaciale due à la première étape O2 recuit. Certaines études ont également signalé qu'un SiOx plus dense entraîne une meilleure passivation [24]. Le D inférieur il dans l'échantillon de recuit en deux étapes peut également être attribuée à l'amélioration de l'hydrogénation de la surface du silicium induite par l'hydrogène dans Al2 O3 filmer.

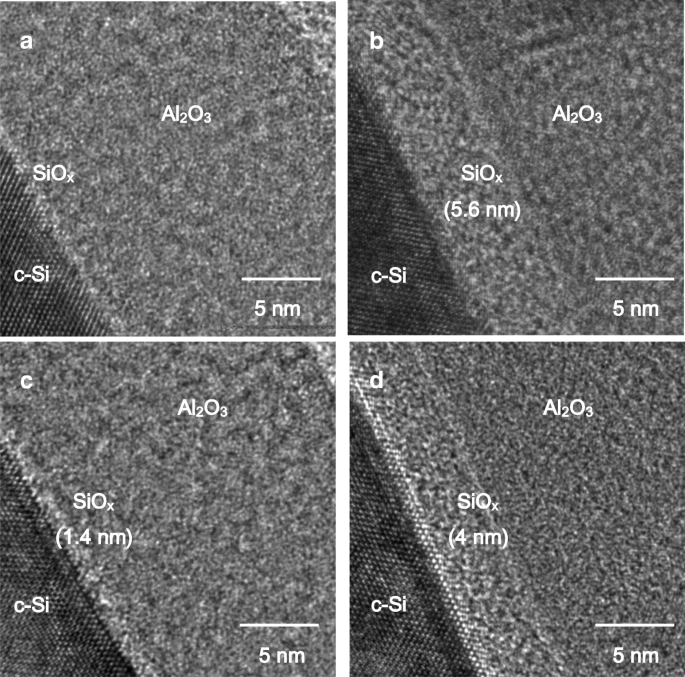

La figure 4 montre les images MET en coupe des échantillons sans et avec différents processus de recuit. Avant recuit, un SiOx couche interfaciale entre Si et Al2 O3 est observé bien que l'interface ne soit pas claire. Cela peut être dû au fait que H2 O a été utilisé dans la première moitié du cycle ALD. Pour O2 recuit, l'épaisseur de la couche interfaciale augmente jusqu'à 5,6 nm, en raison d'un recuit à haute température (600 °C) et dans une atmosphère d'oxygène. Il a été rapporté que l'oxygène a un très petit coefficient de diffusion dans Al2 O3 (~ 10 −38 cm −1 à 600°C) [25], et donc, il est peu probable que l'oxygène diffuse à travers l'Al2 O3 couche pour atteindre l'interface Si. Au lieu de cela, l'oxygène ambiant échange avec l'oxygène dans Al2 O3 , créant un oxygène mobile qui peut répéter le processus d'échange dans l'Al2 plus profond O3 région jusqu'à ce que l'oxygène atteigne l'interface Si [26]. L'échantillon recuit en FG montre une interface plus claire avec un SiOx très fin couche interfaciale de 1,4 nm, qui est similaire à d'autres groupes de recherche effectuant le processus de recuit dans N2 ou FG [16]. Cela montre que le recuit FG limite la croissance de la couche interfaciale. Le recuit en deux étapes montre un SiOx intermédiaire épaisseur de couche interfaciale d'environ 4 nm, en raison du temps réduit de l'O2 recuit.

Images MET transversales pour les échantillons a sans recuit et avec b O2 , c FG, et d recuit en deux étapes

La figure 5a montre la durée de vie des porteurs minoritaires en fonction du niveau d'injection du SiNx /Al2 O3 -wafers passivés sans et avec différents procédés de recuit. Les durées de vie au niveau de l'injection de 3 × 10 15 cm −3 sont 1569, 1579 et 2072 μs pour O2 , FG et recuit en deux étapes, respectivement. Les améliorations sont liées au fait que le plasma chimique déposé en phase vapeur SiNx les films peuvent contenir certaines quantités d'hydrogène en fonction des paramètres du procédé de dépôt. Au cours du processus de recuit, une partie de l'hydrogène se déplacerait vers l'interface Si, ce qui améliore l'hydrogénation de l'interface Si [27]. Comme indiqué dans la littérature [6, 28, 29, 30], la durée de vie de SiNx /Al2 O3 -les plaquettes CZ de type p passivées sont comprises entre 0,1 et 2 µms. La température optimale de recuit post-dépôt dans l'azote ou dans le FG est d'environ 400 à 500 °C. Dans ce travail, le SiNx /Al2 O3 -La plaquette CZ passivée recuite en FG montre une durée de vie de 1579 μs et une température de recuit optimale de 450 °C, qui sont conformes aux valeurs rapportées. Cependant, cette température optimale est limitée par l'hydrogénation de l'interface silicium. Du point de vue de la couche interfaciale d'oxyde de silicium, cette couche peut avoir une température optimale différente car des températures élevées améliorent généralement les qualités des films d'oxyde de silicium. Ainsi, le recuit en deux étapes pourrait optimiser à la fois la qualité de l'oxyde interfacial et l'hydrogénation de l'interface silicium, et conduit à une durée de vie plus élevée de 2072 µs par rapport au cas du recuit en une seule étape de formation de gaz. Pour étudier la reproductibilité, 50 échantillons avec recuit en deux étapes ont été préparés, et leur durée de vie des porteurs minoritaires est illustrée à la figure 5b. Les échantillons ont des valeurs de durée de vie comprises entre 1939 et 2224 μs. La valeur moyenne est de 2075 μs et l'erreur est de ± 7%. La limite de durée de vie intrinsèque de la plaquette utilisée dans cette étude est d'environ 2300 μs, calculée en utilisant la paramétrisation de Richter [31]. Ainsi, le recuit en deux étapes donne une durée de vie proche de la limite de durée de vie et démontre une excellente passivation d'interface. Pour les autres ALD, une couche interfaciale d'oxyde de silicium entre Al2 O3 /Si est également trouvé, et le recuit en deux étapes devrait être en mesure d'améliorer la qualité de passivation des plaquettes de Si. AlOx /SiNx est nécessaire car le nitrure de silicium améliore non seulement la passivation, mais augmente également la réflectance arrière et protège AlOx à partir d'un processus de cocuisson à haute température pour la fabrication de PERC.

un Durée de vie du porteur minoritaire dépendant du niveau d'injection de SiNx /Al2 O3 -échantillons passivés avec O2 , FG et recuit en deux étapes. b Durée de vie à un niveau d'injection de 3 × 10 15 cm −3 pour 50 échantillons avec recuit en deux étapes

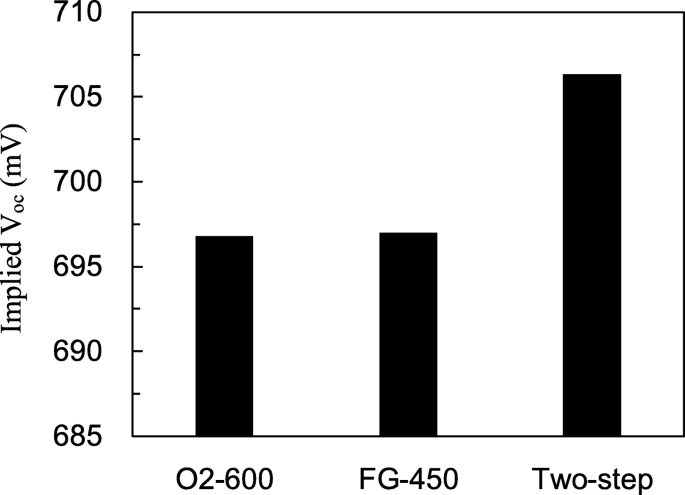

La figure 6 montre la tension en circuit ouvert implicite (V oc) pour le SiNx /Al2 O3 -Échantillons passivés avec différents processus de recuit. Pour les plaquettes de type p et les longues longueurs de diffusion, le V implicite oc peut être écrit comme

$$ \mathrm{implicite}\ {V}_{\mathrm{oc}}=\frac{kT}{q}\ln \left(\frac{\Delta n\ \left({N}_A+\Delta n \right)}{{n_i}^2}\right) $$ (2)

V implicite oc du SiNx /Al2 O3 -échantillons passivés avec O2 , FG et recuit en deux étapes

où k est la constante de Boltzmann, T est la température absolue, n i est la concentration intrinsèque du porteur, N A est la concentration de l'accepteur, et ∆n est la concentration excessive de porteurs mesurée à une intensité lumineuse d'un soleil par le testeur de durée de vie WCT-120 Sinton. On peut voir que le O2 - et les échantillons recuits FG ont un V implicite similaire oc valeurs, qui sont de 696 et 697 mV, respectivement. Le recuit en deux étapes a un V implicite oc de 706 mV.

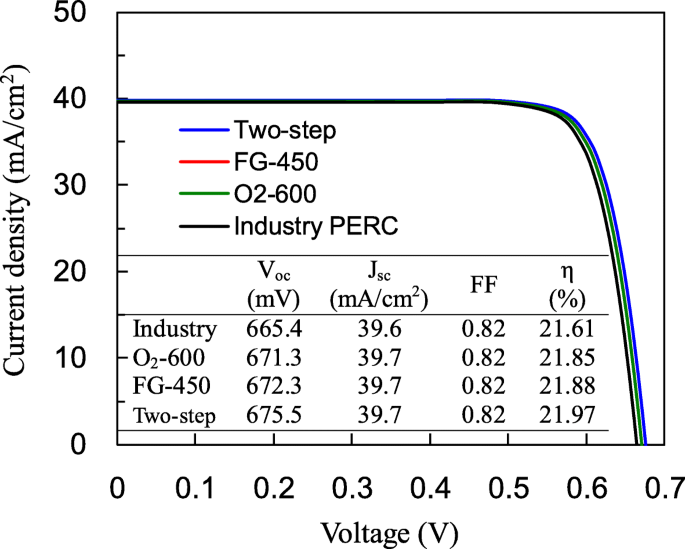

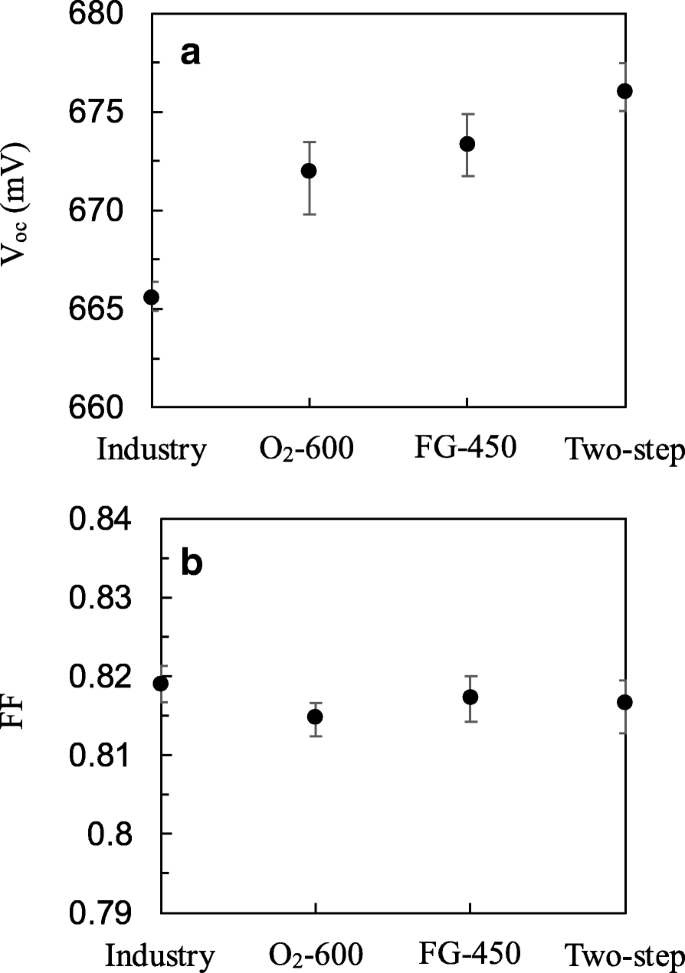

La figure 7 montre le J -V caractéristiques et paramètres photovoltaïques tels que V oc , densité de courant de court-circuit (J sc ), facteur de remplissage (FF) et efficacité de conversion (η ) des PERC fabriqués avec différents procédés de recuit. Les performances d'un PERC industriel sont également présentées à des fins de comparaison. Le PERC industriel a été fabriqué dans des conditions identiques mais aucun procédé de recuit supplémentaire n'a été utilisé, puisque l'Al2 O3 couche a été recuit pendant le SiNx dépôt à 400°C. Notez que dans cette étude, pendant les processus de recuit, la face avant a été placée vers le bas et est entrée en contact avec un support de plaquette. La façade SiNx couche n'a pas été exposée aux gaz de recuit, et donc, l'influence du front SiNx couche peut être insignifiante. Le PERC de l'industrie affiche le V le plus bas oc de 665,4 µmV entre autres. Cela pourrait être attribué à sa durée de vie de plaquette inférieure de 797 μs au niveau d'injection de 3 × 10 15 cm −3 . Le V oc la valeur s'améliore à 671.3 mV pour O2 recuit et 672,3 mV pour le recuit FG. Le recuit en deux étapes augmente encore le V oc à 675,5 mV, ce qui représente une amélioration d'environ 0,6% par rapport au recuit en une étape, ou de 1,5% par rapport à celui de l'industrie. Il n'y a pas beaucoup de différence dans J sc et FF entre les PERC. Le recuit en deux étapes présente les meilleurs rendements de conversion de 21,97 %, soit 0,36 % abs de plus que le PERC de l'industrie. Enfin, cinq PERC ont été fabriqués pour chaque processus de recuit. La valeur moyenne et la plage de distribution de V oc et FF sont représentés sur les figures 8a et b, respectivement. Les PERC avec le recuit en deux étapes montrent V oc de 675 à 677,5 mV avec une valeur moyenne de 676 mV et FF de 0,813 à 0,819 avec une valeur moyenne de 0,816.

Courbes densité-tension de courant et performances photovoltaïques des PERC avec une fabrication conforme aux normes de l'industrie, O2 recuit, recuit FG et recuit en deux étapes

Valeur moyenne et plage de distribution de a V oc et b FF pour les PERC avec différents processus de recuit

Conclusion

L'Al2 O3 les films sont préparés par dépôt de couche atomique, suivi de O2 , FG ou recuit en deux étapes. Comparer O2 recuit avec recuit FG, le premier donne un SiOx plus épais couche interfaciale et le Q supérieur f densité de − 3,9 × 10 12 cm −2 , indiquant une passivation supérieure à effet de champ. Le recuit FG montre le D inférieur il de 3,7 × 10 11 eV −1 cm −2 résultant de l'hydrogénation de l'interface Si. Le recuit en deux étapes combine les avantages de ces deux procédés de recuit et a un Q intermédiaire f et le plus bas D il de 3,1 × 10 11 eV −1 cm 2 . Le SiNx /Al2 O3 -les échantillons passivés avec le recuit en deux étapes démontrent une durée de vie des porteurs minoritaires de 2072 µs, proche de la limite de durée de vie intrinsèque. Pour le PERC fabriqué avec le recuit en deux étapes, V oc de 675,5 mV et un rendement de conversion de 21,97% peuvent être obtenus, qui ont respectivement des augmentations de 10 mV et 0,36%abs par rapport à ceux du PERC de l'industrie.

Abréviations

- Al2 O3 :

-

Oxyde d'aluminium

- ALD :

-

Dépôt de couche atomique

- C -V :

-

Capacité-tension

- D il :

-

Densité de défauts d'interface

- FF :

-

Facteur de remplissage

- FG :

-

Gaz de formation

- J sc :

-

Densité de courant de court-circuit

- J -V :

-

Densité-tension actuelle

- MOS :

-

Métal-oxyde-semi-conducteur

- NH3 :

-

Ammoniac

- O2 :

-

Oxygène

- PERC :

-

Emetteur et cellule arrière passivés

- Q f :

-

Charge d'oxyde fixe

- SiNx :

-

Nitrure de silicium

- SiOx :

-

Oxyde de silicium

- TEM :

-

Microscope électronique à transmission

- TMA :

-

Triméthylaluminium

- TMS :

-

Tétraméthylsilane

- V oc :

-

Tension en circuit ouvert

- η :

-

Efficacité de conversion

Nanomatériaux

- Technologies avancées de dépôt de couche atomique pour les micro-LED et les VCSEL

- Caractéristiques d'alignement interfacial, électrique et de bande des piles HfO2/Ge avec une couche intermédiaire de SiO2 formée in situ par dépôt de couche atomique amélioré par plasma

- Enquête sur une cellule solaire au silicium cristallin avec une couche de silicium noir à l'arrière

- Fabrication d'une cellule solaire en silicium monocristallin efficace à 20,19 % avec microstructure en pyramide inversée

- Efficacité de conversion de puissance améliorée des cellules solaires à pérovskite avec un matériau de conversion ascendante de Er3+-Yb3+-Li+ TiO2 tri-dopé

- Influence des nanoparticules d'Ag de différentes tailles et concentrations intégrées dans une couche compacte de TiO2 sur l'efficacité de conversion des cellules solaires à pérovskite

- Propriétés photovoltaïques améliorées dans la cellule solaire à hétérojonction planaire Sb2S3 avec une approche de sélénylation rapide

- Dépendance de l'épaisseur sur les propriétés interfaciales et électriques dans la couche atomique déposée AlN sur le plan c GaN

- Cellules solaires à colorant :principes fondamentaux et état actuel