Les 5 meilleurs systèmes de fabrication flexibles

Les systèmes de fabrication flexibles sont des systèmes qui permettent aux fabricants de réagir plus rapidement au changement que les systèmes entièrement fixes ou capables de traiter un seul type de processus dans un seul type de scénario de manutention des matériaux. Ces systèmes visent principalement à améliorer la capacité des lignes de production à s'adapter au changement ou la capacité des cellules de la machine à s'adapter à différentes tâches, y compris la redondance entre les machines lorsque la production l'exige.

Que peut-il faire pour vous? La fabrication flexible permet finalement aux fabricants de masse de niveau inférieur, aux fabricants à mélange élevé et aux fabricants explorant la personnalisation de masse de répondre plus rapidement aux nouvelles conceptions, aux nouvelles commandes ou aux nouveaux lots ou même aux changements du marché en eux-mêmes avec peu de coûts supplémentaires pour leur base de production existante.

Cela peut sembler trop beau pour être vrai, mais ce n'est vraiment pas le cas - c'est tout simplement trop intelligent pour laisser passer. Voici quelques exemples de systèmes de fabrication flexibles dont presque tous les fabricants peuvent bénéficier.

Robots mobiles autonomes

Les robots mobiles autonomes sont des robots qui peuvent se localiser et se déplacer dans un environnement confiné. Bien que, d'une manière générale, il s'agisse de la même technologie que les voitures autonomes, les AMR (comme on les appelle plus couramment) se sont mis en ligne plus rapidement car ils fonctionnent à des vitesses inférieures et dans des environnements plus prévisibles que les routes civiles très fréquentées.

Dans le contexte de l'usine, le véritable avantage est qu'ils peuvent être acheminés en cliquant sur un bouton (ou en appuyant sur un écran) d'une cellule à l'autre, ce qui réduit l'intensité globale du travail de manutention des matériaux humains, mais facilite également considérablement la récupération. contre les changements inattendus et gérer les retards ou les goulots d'étranglement du matériel sans prendre de place et sans créer de désorganisation dans la production.

Dans le même temps, cette technologie peut créer suffisamment d'efficacité pour contourner une disposition de cellules «linéaire» au sein d'une usine. Alors que les bandes transporteuses et l'ingénierie de processus traditionnelle dicteront souvent la manutention linéaire des matériaux dans toute une installation de production, l'introduction de la flexibilité entre les cellules - ainsi que l'emplacement de ces cellules - peut permettre une gestion des commandes plus adaptative et un traitement plus facile en cas de dernière minute. changements, demandes ou besoins de qualité mis à jour sur les pièces en cours de traitement.

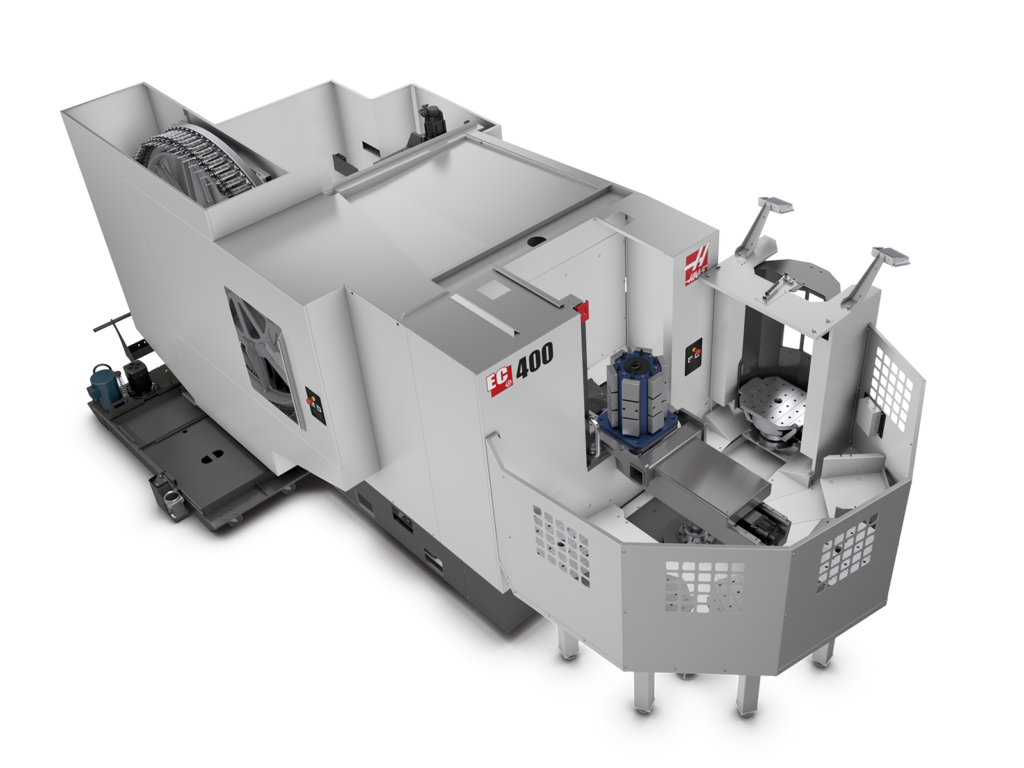

Usinage CNC intégré

L'usinage CNC est depuis longtemps un élément flexible, bénéfique et crucial de la fabrication moderne, en particulier lorsque des sorties de précision et de haute qualité sont requises. Les machines CNC sont parmi les premières solutions de fabrication à être informatisées, elles ont donc ouvert la voie en permettant aux fabricants de traiter un peu plus les produits du monde réel comme des données, c'est-à-dire de manière flexible et axée sur les livrables finaux.

Comme bon nombre des principes de fabrication au plus juste qui ont alimenté la fabrication cèdent la place à une plus grande agilité, les approches d'usinage intégrées peuvent permettre à des cellules individuelles plus flexibles et agiles de gérer leur propre configuration et leur changement, réduisant ainsi la courbe d'adaptation entre les activités, les pièces et la valeur critique. processus ajoutés.

Divers fournisseurs proposent et même robotisent l'entretien de ces cellules. En introduisant une cellule agile qui peut envoyer des données et recevoir des instructions via des IHM ou à partir d'intégrations système plus larges - y compris des intégrations avec la manutention des matériaux - les fabricants peuvent en faire plus avec moins de bourbiers, de barrages routiers et d'impasses frustrantes qui consomment trop de temps humain. Exemple simple :lorsque la meilleure chose à faire est d'attendre, une machine ne s'ennuiera pas.

Contrôle industriel basé sur des conteneurs

Dans la production par lots ou la production à haut mélange en mouvement continu, la segmentation et l'optimisation des processus autour des pièces sur lesquelles vous travaillez sont essentielles pour réellement faire le travail avec un produit final de haute qualité. Les paramètres et les besoins de processus de chaque pièce sont uniques, et cette approche nécessite une configuration des cellules et des processus en fonction des pièces, mais aussi pour que ces pièces soient correctement gérées dans les lots appropriés.

Encore une fois, le contrôle industriel traditionnel repose sur des systèmes linéaires à haut débit, mais penser à des systèmes basés sur des conteneurs ou segmentés vous permet d'identifier des pièces individuelles et des groupes qui vous permettent de garantir que votre machine et vos processus à valeur ajoutée sont entièrement optimisés pour la tâche à accomplir. . Dans le même temps, l'introduction du concept de « partage de palettes » ou de conteneurs-palettes flexibles permet aux fabricants d'organiser plus efficacement les pièces à traiter, de limiter le temps de changement et de garder les pièces clés à l'écart lorsqu'elles sont inactives.

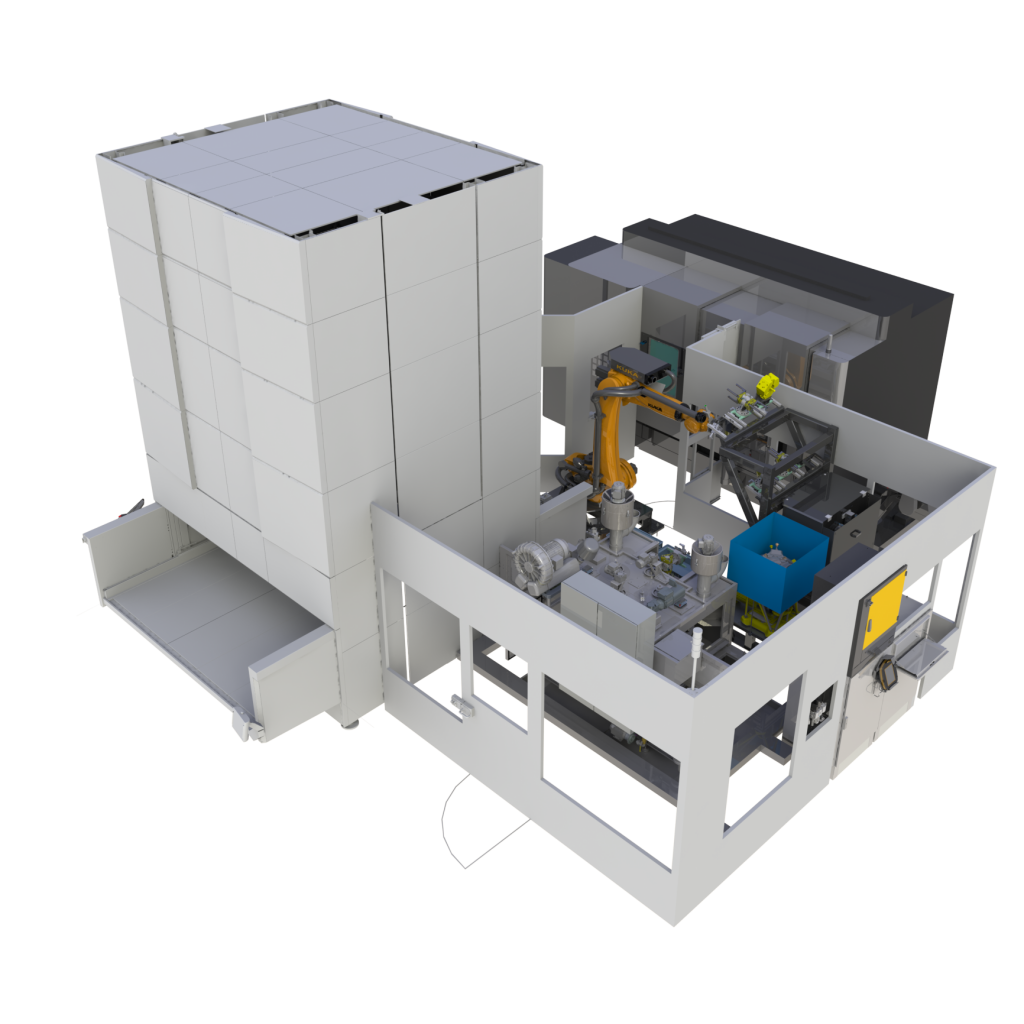

Stockage tampon

Suivant les systèmes de contrôle industriel basés sur des conteneurs, des zones généralisées pouvant servir de stockage tampon, de gestion des files d'attente et plus encore sont essentielles pour limiter les distances totales entre les cellules de traitement à valeur ajoutée et pour concevoir ces cellules dans l'ordre le plus optimal et les différences de superficie. .

Comment fonctionne le stockage tampon ? Eh bien, l'un des avantages est qu'il peut facilement passer à la verticale, ce qui permet de mieux utiliser l'espace vertical que vous pourriez avoir dans une usine de fabrication à haut plafond et à un seul étage qui n'a pas l'infrastructure pour utiliser la superficie de plusieurs étages - en particulier là où tous vos lourds -les besoins en machines de service sont impliqués. Dans le même temps, ce type de stockage vous permet également d'adopter un modèle de manutention des matériaux « tirer » plutôt que « pousser », ce qui peut aider les produits finis à parvenir plus rapidement aux clients.

Autonome Compétence Robots

Les robots autonomes ne se limitent pas à déplacer des objets ou à s'occuper des machines :ils peuvent en fait exécuter des tâches qualifiées en utilisant le savoir-faire, la fiabilité robotique et une planification cohérente des tâches basée sur l'IA pour obtenir des résultats de meilleure qualité que jamais.

Omnirobotic prend en charge cela pour les processus de pulvérisation à valeur ajoutée tels que la peinture et le revêtement en poudre, ainsi que le sablage et plus encore pour toutes sortes de fabricants industriels à haut mélange.

Cette technologie Shape-to-Motion ™ est capable de le faire en VOYANT les pièces dans leur environnement, en PLANIFIANT un mouvement de robot unique en fonction de la forme de la pièce et des contraintes de processus, et en EXÉCUTANT le processus à l'aide de robots industriels et d'équipements effecteurs existants disponibles.

Le véritable avantage ici n'est pas seulement qu'il s'adapte aux pièces telles qu'elles sont, mais qu'aucune programmation ou gabarit de robot n'est nécessaire. Cela signifie que davantage de pièces peuvent être ajoutées avec des coûts supplémentaires limités, ce qui n'ajoute pas seulement de la flexibilité par la capacité globale à une ligne de production tout en permettant efficacement aux travailleurs qualifiés existants d'en faire plus.

Dans un environnement où le travail qualifié est plus rare que jamais, la flexibilité des qualifiés autonomes les robots n'améliorent pas seulement votre environnement de travail, ils peuvent changer fondamentalement votre approche du travail.

Omnirobotic fournit une technologie robotique autonome pour les processus de pulvérisation, permettant aux robots industriels de voir les pièces, de planifier leur propre programme de mouvement et d'exécuter des processus industriels critiques de revêtement et de finition. Voyez quel type de retour vous pouvez en tirer ici .

Robot industriel

- Construire des systèmes de fabrication flexibles pour l'industrie 4.0

- Les 5 meilleurs systèmes de fabrication propres

- Top 10 des métiers du cloud computing au Royaume-Uni

- Évaluer l'impact de l'industrie 4.0 sur la fabrication

- Robots dans l'industrie automobile :7 principales applications

- Top 10 des flux de travail pour les fabricants

- Les 5 principaux défis de fabrication en 2018

- Scan-Pac :Top 5 des produits de fabrication Scan-Pac

- Top 10 des innovations dans le secteur manufacturier