Quand est-il temps d'internaliser l'usinage par électroérosion (EDM) ?

Qu'est-ce que l'usinage par électroérosion (EDM) ?

Usinage par électroérosion (EDM) est un processus d'usinage non traditionnel. Le matériau est retiré d'une pièce, sans aucune force mécanique sur la pièce à l'aide d'un courant électrique qui passe entre une électrode et une pièce, qui est séparée par un liquide diélectrique.

Combiné aux commandes numériques par ordinateur (CNC) et à l'utilisation de logiciels de CAO/FAO, l'usinage par électroérosion (EDM) est devenu une méthode d'usinage extrêmement précise et fiable qui est désormais une technologie plus courante fonctionnant parallèlement aux équipements d'usinage traditionnels. Tout matériau conducteur peut être usiné sur une machine EDM. Les matériaux courants comprennent les métaux ou les alliages métalliques tels que l'acier trempé, le titane et les composites. En fait, l'usinage de matériaux difficiles à usiner tels que l'Hastelloy, le Nitralloy, le Waspaloy et le Nimonic est devenu monnaie courante. L'utilisation la plus populaire de l'EDM est l'usinage de moules, de matrices et d'outils en acier trempé et de pièces difficiles à usiner ou complexes avec des méthodes d'usinage conventionnelles.

Types d'usinage par électroérosion ?

Il existe trois types différents d'usinage par électroérosion :l'électroérosion à fil, l'électroérosion par enfonçage et l'électroérosion par perçage.

Électroérosion à fil

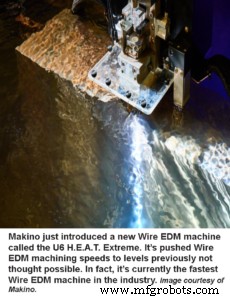

Également connu sous le nom d'érosion par fil, de gravure par fil ou d'électroérosion par étincelle, l'électroérosion par fil est le choix populaire pour les fabricants de toute une gamme de différents secteurs d'activité. Dans l'électroérosion à fil, un fil fin, généralement en laiton, servant d'électrode, érode la pièce à usiner. Le fil est alimenté à partir d'une alimentation automatisée avec une bobine, qui peut ajuster la vitesse de coupe en fonction du fil et des conditions de coupe. L'EDM à fil est le plus couramment utilisé dans les processus de fabrication de moules et de matrices. D'autres matériaux pour fil peuvent être utilisés si des performances plus élevées, une vitesse accrue ou une finition de surface améliorée sont nécessaires. Ou si vous avez besoin d'électroérosionr une pièce épaisse, vous utiliserez un fil haute performance qui résisterait à la chaleur, maintiendrait la cohérence de la coupe et résisterait à la casse.

Également connu sous le nom d'érosion par fil, de gravure par fil ou d'électroérosion par étincelle, l'électroérosion par fil est le choix populaire pour les fabricants de toute une gamme de différents secteurs d'activité. Dans l'électroérosion à fil, un fil fin, généralement en laiton, servant d'électrode, érode la pièce à usiner. Le fil est alimenté à partir d'une alimentation automatisée avec une bobine, qui peut ajuster la vitesse de coupe en fonction du fil et des conditions de coupe. L'EDM à fil est le plus couramment utilisé dans les processus de fabrication de moules et de matrices. D'autres matériaux pour fil peuvent être utilisés si des performances plus élevées, une vitesse accrue ou une finition de surface améliorée sont nécessaires. Ou si vous avez besoin d'électroérosionr une pièce épaisse, vous utiliserez un fil haute performance qui résisterait à la chaleur, maintiendrait la cohérence de la coupe et résisterait à la casse.

Sinker ou RAM EDM

Également connu sous le nom d'EDM conventionnel, d'électroérosion par enfonçage, d'électroérosion à cavité, d'électroérosion verticale ou d'électroérosion en plongée. Un moule est pré-usiné en graphite ou en cuivre et devient l'électrode. Cette électrode enlève de la matière de la pièce, créant la version négative de sa forme d'origine.

Géo-érosion par perçage de trous

Également connu sous le nom de trou popper, perçage rapide par électroérosion ou perçage de démarrage par électroérosion. Ce procédé est utilisé pour percer des trous. Il utilise une électrode creuse ou tubulaire et peut usiner des trous extrêmement petits et profonds sans avoir besoin d'ébavurer ou de lisser.

Également connu sous le nom de trou popper, perçage rapide par électroérosion ou perçage de démarrage par électroérosion. Ce procédé est utilisé pour percer des trous. Il utilise une électrode creuse ou tubulaire et peut usiner des trous extrêmement petits et profonds sans avoir besoin d'ébavurer ou de lisser.

Avantages de la GED

- Bien que l'usinage par électroérosion ne soit pas un processus d'usinage à grande vitesse, il a tendance à être plus prévisible, précis et reproductible. Il est à l'aise dans les opérations à faible volume avec des tolérances strictes, telles que les industries de l'aérospatiale et des dispositifs médicaux.

- L'usinage EDM peut être effectué sans surveillance, ce qui réduit les coûts d'exploitation et de fabrication.

- L'EDM peut usiner des matériaux plus durs.

- L'EDM peut créer des formes complexes avec d'excellentes finitions de surface, réduisant ainsi le besoin d'usinage secondaire.

- L'EDM n'utilise que du fil, plutôt que des outils de coupe coûteux qui s'usent. Avec le dévidage automatique du fil, vous disposez toujours d'un outil de coupe neuf.

- L'EDM est bien adapté pour produire des pièces soumises à des contraintes élevées et à des températures élevées.

Des raisons évidentes d'intégrer l'EDM en interne

L'EDM est un excellent choix dans un cycle de production régulier si vous voulez une finition de surface lisse, précise et sans bavure sans post-traitement, ce qui est souvent nécessaire avec d'autres processus de fabrication. Et, si vous êtes préoccupé par la configuration et la facilité d'utilisation, la plupart des machines EDM sont à commande numérique par ordinateur (CNC) et utilisent un logiciel automatisé pour programmer les fonctions. Il est également particulièrement apprécié pour les productions en petit volume telles que les prototypes qui peuvent être produits avec une qualité supérieure. Les prototypes utilisant des matériaux fragiles ou coûteux ont tendance à être produits de manière plus rentable avec le processus EDM en raison de l'absence de contact sur le matériau, des bords lisses au premier passage et d'un taux de copeaux inférieur.

Avec son processus très complexe et l'absence de force mécanique appliquée sur la pièce, l'EDM peut être la seule option pour enlèvement de métal. Il offre une grande précision, des tolérances exactes et la capacité de produire des pièces complexes ou de forme complexe, ou des contours fragiles avec des matériaux plus durs tels que le carbure de tungstène ou le titane. Avec une GED interne, un magasin peut contrôler le processus - du délai, de la planification et de la livraison.

Avec son processus très complexe et l'absence de force mécanique appliquée sur la pièce, l'EDM peut être la seule option pour enlèvement de métal. Il offre une grande précision, des tolérances exactes et la capacité de produire des pièces complexes ou de forme complexe, ou des contours fragiles avec des matériaux plus durs tels que le carbure de tungstène ou le titane. Avec une GED interne, un magasin peut contrôler le processus - du délai, de la planification et de la livraison.

Quand est-il vraiment temps d'acheter un EDM ?

Pour justifier le premier électroérosion à fil, un atelier mesure généralement le montant d'argent qu'il a dépensé pour l'externalisation des travaux d'électroérosion l'année dernière. Lorsqu'il est égal au coût mensuel d'un GED, il est logique d'interner le processus.

Mais se concentrer uniquement sur l'externalisation par rapport aux coûts et économies internes pourrait être un peu à courte vue compte tenu des avantages évoqués ci-dessus. Et qu'en est-il des avantages cachés tels que l'offre de ce nouveau processus à vos clients par rapport à vos concurrents vous permettant de gagner plus de travail et d'élargir vos offres, ou la possibilité d'attirer de nouveaux clients qui vous regardaient par manque de capacité de source unique. Avoir une nouvelle technologie en interne améliorera l'attitude générale des employés, car ils se voient travailler pour une entreprise progressiste qui n'a pas peur d'investir dans la technologie moderne. En fait, les nouvelles technologies inspirent de nouvelles réflexions et ne soyez pas surpris si les ingénieurs découvrent de nouvelles façons de faire des choses qu'ils n'avaient même jamais envisagées avant d'avoir l'EDM disponible. La qualité des gabarits et des montages augmentera avec moins de travail car l'EDM, une fois en cours d'exécution, est principalement un processus sans surveillance.

Chez Productivity, nos commerciaux ont observé une tendance dans laquelle une entreprise est sur le point de savoir si elle peut justifier l'intégration d'une GED en interne. Une fois qu'ils ont pris cette décision, ils sont agréablement surpris de constater qu'ils sont surchargés de travail EDM en raison de toutes les nouvelles applications qu'ils peuvent désormais réaliser. Avant la fin des 12 mois, ils achèteront la deuxième machine. Nous avons vu cela se produire plus de fois que cela ne se produit pas.

Si vous achetez une machine EDM pour votre boutique, il n'est pas nécessaire que ce soit un poney à un tour. Les possibilités sont infinies sur la façon dont vous pouvez utiliser votre EDM et ne faites appel qu'à votre imagination d'ingénierie pour tirer le meilleur parti de votre investissement. Les produits qui étaient autrefois difficiles à usiner peuvent désormais être réalisés sur votre nouvelle machine EDM. Productivity dispose d'une bonne gamme de fabricants EDM de qualité pour répondre à vos besoins. Pour plus d'informations sur nos lignes EDM - Makino, Belmont et SmalTec, contactez notre groupe de vente.

Équipement industriel

- Tout ce que vous devez savoir sur l'usinage par électroérosion à fil

- Pourquoi l'usinage par décharge électrique est-il populaire par rapport aux autres techniques ?

- Qu'est-ce que l'usinage par électroérosion (EDM) ?

- Au-delà de la CNC :qu'est-ce que l'usinage par électroérosion ?

- 5 conseils pour assurer le bon fonctionnement de votre centre d'usinage par électroérosion (EDM)

- Quel est le meilleur choix de fil pour l'usinage par électroérosion (EDM)

- Coupe de fil vs enfonçage :les bases de l'usinage par électroérosion (EDM)

- Explication de l'usinage par décharge électrique ou du processus d'érosion par étincelle

- Mon EDM CNC préféré pour l'usinage