La valeur des cotes de criticité des machines

Il n'est pas rare que des cotes de criticité soient attribuées à un équipement. Bien que cette pratique ait un certain mérite, la valeur globale peut être discutable.

Il n'est pas rare que des cotes de criticité soient attribuées à un équipement. Bien que cette pratique ait un certain mérite, la valeur globale peut être discutable.

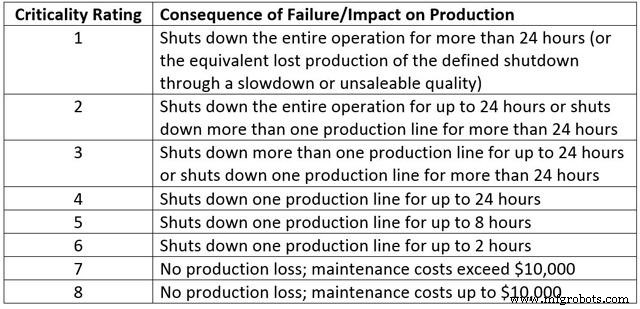

La criticité de l'équipement est généralement définie comme « la conséquence d'une défaillance de l'équipement » et peut être évaluée. Une cote de criticité typique pour les conséquences qui ont un impact sur la production dans une opération de fabrication de processus multiligne est indiquée ci-dessous.

Lorsqu'une telle échelle est utilisée, il y aura probablement des cotes similaires pour les conséquences liées à la sécurité, l'environnement et l'impact sur les employés, la communauté ou les relations avec les clients.

La cote de criticité peut être enregistrée pour chaque élément d'équipement dans le registre et utilisée par divers processus commerciaux de maintenance pour fournir des fonctions spéciales, par exemple, pour automatiser l'accélération des réparations des pièces de rechange ou pour sélectionner une étiquette distinctive pour les étiquettes de réparation. Si elle est utilisée à de telles fins, la note a de la valeur.

Utilisation de la criticité pour définir les priorités de maintenance

Le problème avec les cotes de criticité est qu'elles changent parfois et ne prennent pas en compte la probabilité de défaillance. Par exemple, une pompe particulière peut être si importante pour la production qu'elle a une pièce de rechange installée. En raison de cette pièce de rechange, une panne arrêterait une ligne de production pendant seulement une heure pour changer de pompe et entraînerait ainsi un indice de criticité de 6. Cependant, si la pompe ou sa pièce de rechange est retirée pour réparation, alors la panne de la pompe restante la pompe fermerait la ligne pendant 10 heures pendant qu'elle est réparée. Sa note de criticité devrait passer de 6 à 4.

Maintenir à jour les cotes de criticité pour ce type de changement est une tâche administrative qui ne sera probablement pas gérée avec discipline dans la plupart des opérations. Les cotes de criticité peuvent également changer lorsque les pièces de rechange sont réapprovisionnées (c'est-à-dire temporairement en rupture de stock) et lorsque différents produits sont fabriqués.

De plus, ce n'est pas parce qu'un équipement a un indice de criticité élevé en fonction de son impact sur la production que la défaillance de tous ses composants doit avoir le même indice. Par exemple, une grande pièce d'équipement mobile peut être très critique pour l'opération. Cependant, si la panne d'un moteur ou d'un balai d'essuie-glace peut entraîner l'arrêt de l'équipement, le temps hors service sera évidemment différent. De même, pour une pompe manipulant un produit chimique dangereux, les conséquences sur la sécurité d'une défaillance d'une garniture mécanique peuvent être bien plus importantes qu'une défaillance de moteur. Pour cette raison, certains ont recommandé que des cotes de criticité soient attribuées au niveau des composants ou même au niveau du mode de défaillance. Bien sûr, cela introduit un niveau d'administration beaucoup plus élevé.

La probabilité d'une interruption de la production doit également être considérée. L'équipement très critique aura généralement certains modes de défaillance qui ont une longue période de développement (par exemple, l'usure des tubes de surchauffeur de chaudière), de sorte que leurs réparations peuvent être planifiées des mois ou des années à l'avance tandis que la maintenance d'équipements beaucoup moins critiques se poursuit.

Les travaux de maintenance sur les équipements de production doivent être hiérarchisés en termes de risque, généralement le risque de panne survenant avant la prochaine opportunité programmée d'effectuer les réparations nécessaires. Ce risque est calculé comme la conséquence d'une défaillance (ou criticité) multipliée par la probabilité de défaillance au cours de cette période.

Alors que les conséquences d'un mode de défaillance pour n'importe quel composant peuvent normalement être estimées, la probabilité de défaillance est beaucoup moins facile à déterminer. Les techniques de maintenance prédictive peuvent aider à quantifier la probabilité, mais le personnel expérimenté de maintenance et d'exploitation sera généralement le mieux placé pour faire une telle évaluation. Ces personnes ont généralement une bonne idée de la criticité de l'équipement sans avoir besoin d'un système de notation. En fait, ce sont eux qui fourniront probablement les notes de criticité pour l'enregistrement.

Une bonne relation exploitation/maintenance avec une gestion disciplinée des arriérés soutenue par un programme pratique de maintenance préventive est préférable à un système formel d'évaluation de la criticité. Le coût de la mise en œuvre et du maintien des cotes de criticité peut être important, et si elles sont utilisées aveuglément pour établir des priorités de travail, des cotes incorrectes entraîneront sans aucun doute des pertes ou des coûts inutiles.

Concevoir pour la criticité

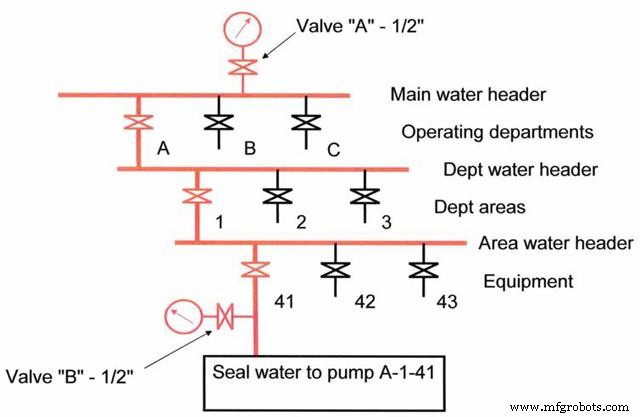

La plupart des usines de fabrication ont un ensemble de normes de composants pour faciliter l'achat de pièces et minimiser le nombre de pièces de rechange en stock. Ces composants sont généralement sélectionnés pour fournir la fiabilité requise au moindre coût. Cependant, un concepteur expérimenté tiendra également compte de la criticité du service lors de la sélection des composants. Le schéma ci-dessous représente le système de distribution d'eau d'une grande papeterie avec trois lignes de fonctionnement indépendantes.

Les vannes A et B voient toutes les deux les mêmes conditions (eau froide à environ la même pression et température), donc la même vanne ferait un travail adéquat pour isoler chaque manomètre. En cas de défaillance de la vanne B, un arrêt très local, voire aucun arrêt du tout, serait nécessaire pour la remplacer. Cependant, si la vanne A venait à tomber en panne, elle ne pourrait pas être remplacée sans un arrêt total de l'usine. Si les points critiques sont pris en compte lors de la conception, la vanne B doit être une vanne de bonne qualité industrielle, tandis que la vanne A doit être la meilleure que l'on puisse acheter.

De même, les vannes d'isolement du collecteur principal nécessitent chacune un arrêt majeur de l'usine pour l'accès de maintenance et doivent également être de très haute qualité. Ils sont susceptibles d'être fermés peu fréquemment et le choix des vannes doit prendre en compte cet aspect de leur contexte de fonctionnement. Les principaux dispositifs d'isolement dans l'électricité, l'eau, l'air, les effluents et autres services essentiels de l'usine sont souvent les seuls équipements ou composants de l'usine qui auront un indice de criticité de 1 (en utilisant le tableau d'évaluation ci-dessus).

En conclusion, les criticités des équipements sont essentielles à prendre en compte lors de la conception et lors de la définition des priorités de travail. Cependant, une cote de criticité dans les enregistrements de l'équipement peut être de peu d'utilité pour les personnes expérimentées en matière de maintenance et d'exploitation. Lorsque ces notes ont de la valeur, c'est pour fournir des conseils au personnel qui soutient l'opération mais qui n'est pas étroitement impliqué dans les opérations et la maintenance quotidiennes, telles que les achats et le magasin.

Entretien et réparation d'équipement

- La valeur en temps réel de la maintenance prédictive

- L'histoire des aléseuses

- La valeur réelle de la plante que vous achetez

- Tendances d'échec et valeur de la mise à niveau sélective

- La valeur de la fiabilité en tant que service

- Maximiser la valeur des données IoT

- La valeur de la mesure analogique

- Les meilleures marques de CNC

- L'histoire de la machine à tour