Meilleures pratiques de lubrification des boîtiers de roulement de pompe centrifuge API

De plus en plus d'usines ont pour objectif d'allonger le délai moyen entre les réparations (MTBR) de leurs équipements rotatifs, qui comprennent des pompes centrifuges destinées aux industries du pétrole, de la pétrochimie et du gaz naturel. L'optimisation de l'efficacité de la lubrification dans les pompes de traitement API contribuera grandement à atteindre cet objectif.

Dans cet article, vous découvrirez les manières optimales de lubrifier les roulements des pompes de process API, y compris les données sur la lubrification des disques par rapport à la lubrification par bague d'huile, le maintien du niveau approprié et le contrôle de la contamination. Les roulements correctement lubrifiés avec une contamination minimale fonctionneront à des températures plus basses et pendant de plus longues périodes.

Présentation

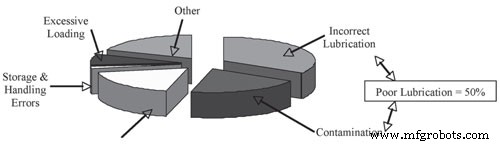

Cet article se concentre sur les pompes de traitement centrifuges horizontales API (American Petroleum Industry), mais de nombreux sujets/concepts peuvent également s'appliquer aux pompes ANSI. Diverses études ont été menées sur les raisons pour lesquelles les roulements à éléments roulants échouent prématurément et, de manière constante, la cause n ° 1 peut être attribuée à une mauvaise lubrification. Une étude précise que 50 pour cent des dommages sont causés par une lubrification défectueuse. Une lubrification médiocre ou défectueuse peut être classée comme :

• Lubrifiant incorrect

• Quantité de lubrifiant incorrecte

• Lubrifiant contaminé

• Dégradation du lubrifiant

Figure 1 :Causes typiques de défaillance des roulements

La norme API 610 requiert une durée de vie minimale des roulements (L10) de 25 000 heures avec un fonctionnement continu et des conditions nominales et au moins 16 000 heures à des charges et à une vitesse maximales. La durée de vie L10 est le nombre de tours que 90 % d'un groupe de roulements identiques dans des conditions identiques supporteront avant que le premier signe de défaillance par fatigue ne se produise. Si nous supposons une durée de fonctionnement de 80 % par an (292 jours par an), la durée de vie minimale attendue du roulement L10 serait de 3,5 et 2,2 ans, respectivement.

Comme mentionné ci-dessus, une mauvaise lubrification entraînera la défaillance de 50 pour cent de ces roulements avant que des signes de fatigue ne se produisent. Ces défaillances peuvent survenir quelques heures après l'installation, après un an ou juste avant la fatigue. À quel moment avant la fatigue ces roulements échouent-ils en suivant les 5 R de la lubrification :bon lubrifiant, bonne quantité, bon emplacement, bon moment et bonne qualité.

De nombreuses entreprises demandent une durée de vie L10 de 40 000 heures (5,7 ans) lors de l'achat de nouvelles pompes, mais il est toujours important de remédier aux mauvaises pratiques de lubrification.

Lubrifiant incorrect

Les paliers antifriction des pompes de process peuvent être lubrifiés à la graisse, à l'huile minérale ou à l'huile synthétique. L'objectif principal de l'huile, ou le constituant huileux de la graisse, est de séparer les éléments de roulement et les surfaces de contact des pistes, de lubrifier les surfaces de glissement à l'intérieur des roulements et de fournir une protection contre la corrosion et un refroidissement.

La viscosité est la propriété la plus importante d'un lubrifiant. L'utilisation d'un lubrifiant de viscosité appropriée pour la vitesse, la température de fonctionnement et la charge garantit le développement d'un film d'huile complet entre les pièces en rotation. Lorsque la viscosité incorrecte est utilisée, la capacité de charge du lubrifiant est affectée négativement.

L'huile se dégrade à un point où elle est trop épaisse pour pénétrer entre les surfaces et l'alimentation en huile peut ne pas être suffisante pour empêcher un contact sacrificiel. La viscosité est influencée par la charge, la température, l'eau, les contaminants et les changements chimiques. Le manuel d'utilisation OEM doit être consulté pour des recommandations sur la viscosité, mais il est également important de mesurer la température de fonctionnement du carter d'huile car la viscosité diminue à mesure que la température augmente.

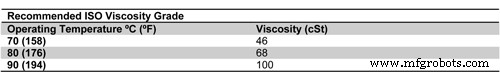

Tableau 1 :Recommandation SKF pour les roulements à billes dans les pompes

L'huile dans les pompes de traitement est généralement de qualité ISO 46, 68 ou 100. Ces chiffres se rapportent à la viscosité cinématique en centistokes. L'huile est généralement une huile d'hydrocarbure, bien que des huiles synthétiques soient parfois utilisées pour des applications de lubrification spécifiques.

La viscosité de l'huile synthétique est moins sensible aux changements de température et plus largement utilisée lorsque des fluctuations de température existent. Si la température dépasse également 100 degrés Celsius (212 Fahrenheit), un produit synthétique est recommandé car le taux d'oxydation de l'huile minérale s'accélère plus rapidement à des températures plus élevées.

Quantité incorrecte de lubrifiant

Sélectionner le bon lubrifiant pour l'application était la première étape, et la suivante consiste à déterminer la quantité correcte qui est initialement appliquée et maintenue. Il est important de comprendre la conception de l'ensemble boîtier de roulement et, plus précisément, le niveau d'huile conçu.

Niveau d'huile – Conception

Les types de méthodes les plus courants pour lubrifier les roulements des pompes de process horizontales sont :

• Graisse

• Projection d'huile (contact direct, anneaux ou déflecteurs)

• Brume d'huile pure

• Purger le brouillard d'huile

L'utilisation de graisse est principalement limitée aux pompes de faible puissance où les paramètres se situent dans la plage de taille et de vitesse des roulements à éléments roulants. La lubrification par barbotage d'huile est la méthode la plus couramment utilisée. Les conceptions d'éclaboussures d'huile incluent le contact direct, les bagues d'huile, les disques déflecteurs ou des combinaisons de chacun.

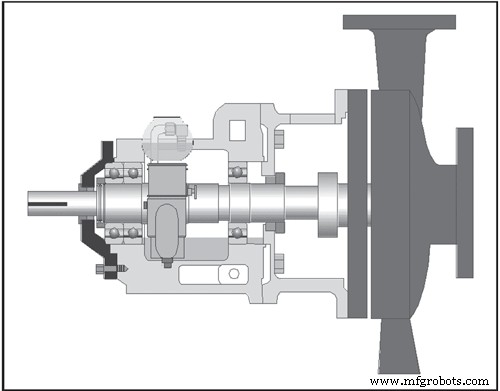

En contact direct, lors de la rotation de l'arbre, les éléments roulants du roulement entrent en contact avec un niveau d'huile. Les roulements ne doivent pas être immergés dans l'huile à plus de la moitié du diamètre de l'élément roulant le plus bas ou de la bille (Figure 2). Les bagues d'huile sont utilisées lorsque la vitesse ou les charges sont des facteurs et que l'huile n'est pas en contact direct avec le roulement.

Les bagues d'huile entrent en contact avec l'huile et assurent une lubrification par barbotage sans contact direct avec les roulements. Les disques déflecteurs sont similaires aux bagues d'huile en ce sens que l'huile n'est pas en contact direct avec le roulement. Les disques entrent en contact avec l'huile et assurent une lubrification par barbotage. Les bagues d'huile dépendent davantage de la vitesse de l'arbre par rapport à la profondeur d'immersion, mais une bonne règle d'or à utiliser consiste à utiliser trois huitièmes de pouce au point le plus profond.

Les disques déflecteurs sont moins sensibles aux problèmes de sur-lubrification car ils sont fixés directement à l'arbre rotatif et ils devraient également s'immerger d'environ 3/8 de pouce dans l'huile. Une conception combinée incorporerait un disque métallique et un contact direct. Les roulements entrent directement en contact avec l'huile et le disque fournit une lubrification supplémentaire par barbotage pour le refroidissement.

Figure 2 :Coupe transversale de la pompe – éclaboussures d'huile/contact direct

Le concept de base du système de lubrification par brouillard d'huile est la dispersion d'un aérosol d'huile dans le boîtier de roulement. L'air atomise l'huile en particules de 1 à 3 microns. Le flux d'air transporte ces petites particules d'huile à travers un système de tuyauterie dans le boîtier de la pompe qui circule à travers les roulements.

Il s'agit d'un type centralisé de système de lubrification basse pression. Dans la lubrification par brouillard pur, le brouillard d'huile/d'air est alimenté sous pression dans le boîtier. Il n'y a pas de réservoir d'huile dans le carter et les bagues d'huile ne sont pas utilisées. La lubrification par brouillard de purge utilise les mêmes principes que le brouillard pur, mais il existe un réservoir d'huile dans le boîtier. Un disque slinger/flinger ou des bagues d'huile peuvent également être utilisés pour fournir une lubrification par barbotage.

Bas niveau

Dans une condition de fonctionnement à bas niveau, le roulement ne recevra pas suffisamment de lubrifiant nécessaire pour une résistance appropriée du film - un précurseur du contact de surface, du dérapage et d'une défaillance catastrophique possible. Sans suffisamment d'huile pour éviter les frottements, un emballement thermique peut arriver rapidement à un roulement en acier.

À mesure que la température du roulement augmente, la bille et la bague se dilatent toutes les deux, ce qui crée un ajustement encore plus serré. Cela augmente encore plus la température et le cycle se poursuit jusqu'à une défaillance rapide et catastrophique.

Un faible niveau d'huile affectera tous les types de lubrification par barbotage d'huile. En contact direct, la résistance du film sera insuffisante et les bagues ou disques pourraient ne pas être en mesure d'absorber suffisamment d'huile pour lubrifier de manière satisfaisante les roulements.

Haut niveau

Dans des conditions de fonctionnement de haut niveau, un barattage du lubrifiant se produira, accélérant le taux d'oxydation en raison d'un excès d'air et de températures élevées. C'est une erreur courante de croire que plus c'est mieux, surtout lorsqu'il s'agit de lubrifier les carters d'huile. Trop d'huile peut affecter le fonctionnement des bagues d'huile, des déflecteurs et du contact direct des roulements.

Un autre résultat des niveaux élevés de lubrifiant est la fuite des joints. Si le niveau d'huile est trop élevé, la bague sera submergée et n'émettra plus l'huile. Les disques déflecteurs sont moins sensibles à cela car ils sont directement attachés à l'arbre.

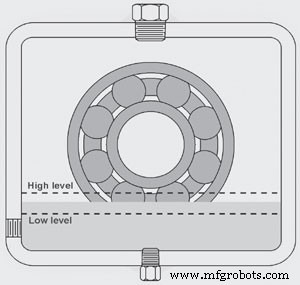

Maintenir le bon niveau

La lubrification par carter d'huile n'exige pas qu'un niveau spécifique soit maintenu pour une charge de roulement appropriée - seulement que les niveaux d'huile n'atteignent pas des points bas ou élevés critiques (Figure 3).

Figure 3. Conditions de niveau d'huile typiques

Maintenir la bonne quantité de lubrifiant est peut-être le moyen le plus simple d'augmenter la durée de vie et l'efficacité de la lubrification. Consultez le fabricant de votre équipement ou le manuel d'utilisation pour connaître les niveaux d'huile recommandés, l'équipement de lubrification optimal et les pratiques préférées. La majorité des équipements auront un marquage externe sur le niveau d'huile approprié qui est soit coulé dans le boîtier, soit une étiquette est appliquée.

L'huile à niveau constant est l'une des méthodes les plus utilisées pour maintenir le niveau de lubrifiant approprié dans un boîtier de roulement (Figure 2). Le graisseur à niveau constant reconstitue l'huile perdue par les fuites à travers les joints, les évents et diverses connexions, et les bouchons dans le boîtier de roulement. Une fois le bon niveau réglé, le remplacement de l'huile dans le réservoir est le seul entretien requis. Les hublots de visualisation (bullseyes) peuvent également être utilisés pour vérifier le niveau d'huile approprié.

Les graisseurs à niveau constant ont un « point de contrôle » qui doit s'aligner avec le niveau d'huile approprié de l'équipement. Le graisseur est installé sur l'équipement et l'huile est remplie au niveau approprié. Tous les graisseurs à niveau constant nécessitent de l'air pour fonctionner correctement. Si le niveau d'huile dans le carter diminue, le joint au point de contrôle est rompu, permettant à l'air d'entrer dans le réservoir, déplaçant l'huile jusqu'à ce que le joint soit rétabli. Si le graisseur à niveau constant est correctement réglé et qu'il y a de l'huile dans le réservoir, l'équipement aura toujours le niveau d'huile optimal dans le carter.

Lubrifiant contaminé

La qualité de la lubrification est affectée par la contamination, qui contribue largement aux défaillances prématurées des roulements. Les principaux types de contaminants sont les particules, l'humidité, les fluides incompatibles et l'entraînement d'air. Les particules nuisent aux performances du lubrifiant et localisent davantage la pression sur les composants provoquant des bosselures, de la fatigue, des éclats et une abrasion à la surface des surfaces de contact. L'eau affectera la capacité du lubrifiant à fournir un film fluide approprié, provoquant une défaillance prématurée et une usure excessive.

La corrosion, la cavitation, l'oxydation prématurée et le colmatage du filtre de l'huile sont d'autres symptômes de la contamination de l'eau. La contamination de l'air affecte la compressibilité de l'huile, provoque un mauvais transfert de chaleur, une perte de résistance du film, une oxydation et des cavitations.

Les sources de ces contaminants sont :

• Contamination générée

• Ingression externe de contaminants

• Maintenance induite

Contamination générée

Une contamination particulaire peut être générée pendant le rodage ou pendant le fonctionnement de la pompe. Les bagues d'huile sont généralement en bronze et sont sensibles à l'horizontalité de l'arbre, à la vitesse et aux niveaux d'huile. Ils peuvent avoir tendance à sauter ou à raccrocher en raison de ces sensibilités et entrer en contact avec d'autres composants. Les anneaux s'usent, étant un matériau plus mou, et des débris de particules sont générés. Ces petites particules peuvent pénétrer dans la zone critique entre les éléments roulants et le chemin de roulement, entraînant une usure abrasive.

Ingression externe de contaminants

Les différences de pression entre le boîtier de l'équipement et l'atmosphère environnante sont l'une des principales causes d'infiltration de contamination. Le fonctionnement de la pompe où des fluctuations de température du boîtier se produisent lors de conditions de fonctionnement marche/arrêt fréquentes, les changements de température du fluide de procédé, l'utilisation à l'extérieur et le débit d'air sur la pompe créent cet échange atmosphérique lorsque la pression est égalisée. Au cours de cet échange d'air, la contamination (saleté, eau, etc.) de l'environnement environnant est « respirée » dans le carter d'huile par les évents, les joints et les graisseurs.

Les composants du boîtier – y compris les graisseurs, les joints et les évents – lorsqu'ils sont correctement spécifiés, peuvent être très efficaces pour empêcher la contamination. Pendant de nombreuses années, des graisseurs à niveau constant ont été utilisés pour maintenir les niveaux d'huile. La plupart d'entre eux ont été évacués dans l'atmosphère environnante, ce qui peut entraîner une infiltration de contamination dans le puisard du logement. En passant à un graisseur sans évent et en retirant les bouchons d'évent, l'infiltration peut être considérablement réduite.

Les isolateurs de roulement sont utilisés pour empêcher les fuites de lubrifiant et la pénétration de contaminants. Les isolateurs de palier de type labyrinthe sont les plus largement utilisés sur les pompes horizontales. Les isolateurs de roulement permettent à la pression accrue créée par le fonctionnement normal de la pompe de s'échapper à travers le joint et se sont avérés très efficaces pour réduire l'entrée de contamination.

Le rotor et le stator ne sont pas en contact, ce qui permet à la ventilation de se produire tout en empêchant l'usure - prolongeant la durée de vie du joint. Des joints magnétiques ou faciaux sont utilisés pour éviter d'endommager les roulements en raison de la contamination et des fuites de lubrifiant. Les joints faciaux sont caractérisés par des faces fixes et rotatives optiquement plates chargées ensemble par une force magnétique ou des ressorts.

Entretien induit

Une contamination peut exister dans l'huile avant d'être introduite dans l'équipement. On ne peut pas supposer que l'huile neuve est propre. Un stockage approprié de l'huile et des récipients de distribution appropriés réduiront également la possibilité que de l'eau ou d'autres contaminants pénètrent dans le boîtier de roulement. Des précautions appropriées doivent être prises pendant le processus de reconstruction de la pompe pour s'assurer que toute contamination est correctement éliminée.

Dégradation du lubrifiant

Tous les lubrifiants se dégradent avec le temps, nécessitant un changement d'huile. La fréquence de ces changements peut être prolongée en maintenant la qualité du lubrifiant.

Les températures de fonctionnement élevées sont un contributeur majeur à l'oxydation de l'huile. Combinée à la contamination de l'air, des particules et de l'eau, la réaction en chaîne de l'oxydation de l'huile commence. Les additifs sont affectés en premier, suivis par la base, ce qui entraîne une usure et une fatigue de la surface de la machine et des composants. Pour chaque augmentation de 8 °C (18 F) de la température de fonctionnement de l'huile, le taux d'oxydation double.

Cela peut être important si l'on considère que les températures de fonctionnement de la pompe sont souvent proches ou supérieures à 60 °C (140 °F). En abaissant simplement la température de fonctionnement de l'huile à 50 C (122 F), une réduction de 50 % du taux d'oxydation serait réalisée, doublant ainsi la durée de vie effective de l'huile.

Les méthodes les plus élémentaires pour réduire (ou maintenir) des températures de fonctionnement d'huile plus basses sont :

• Utilisez l'huile de viscosité appropriée.

• Utilisez une huile de qualité.

• Utilisez la bonne quantité d'huile.

• Gardez l'huile propre.

L'entraînement d'air est une source principale d'oxygène dans l'échec de l'oxydation de l'huile. L'huile neuve peut contenir jusqu'à 10 pour cent d'air à la pression atmosphérique. Les paliers de type anti-éclaboussures utilisant des déflecteurs ou des déflecteurs sont tous des applications sujettes à l'aération. Une aération excessive a un effet négatif sur l'indice d'acide (AN), la couleur de l'huile, la résistance du film et la viscosité. De plus, l'entraînement d'air peut entraîner une corrosion de surface accélérée, des températures de fonctionnement plus élevées et un vernissage à l'huile.

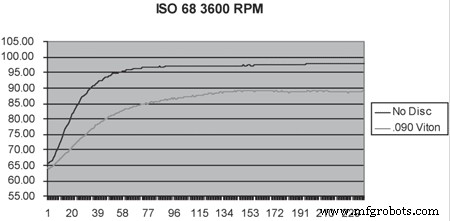

Les températures de fonctionnement peuvent varier avec chaque type de méthode de lubrification. Le graphique ci-dessous était basé sur des tests en laboratoire mesurant la température de fonctionnement du carter d'huile depuis le démarrage jusqu'à ce que la température se stabilise. Deux tests ont été effectués avec une huile de poids ISO 68 et une vitesse de fonctionnement de 3 600 tr/min.

Un test avait le niveau d'huile au milieu de la bille de l'élément roulant le plus bas et l'autre avait le niveau d'huile descendu en dessous et un disque déflecteur flexible a été installé pour fournir une lubrification par barbotage. La température de fonctionnement du disque déflecteur flexible était de 9 F inférieure à la température de fonctionnement du contact direct. Comme indiqué ci-dessus, cette réduction de température entraîne une diminution de 25 % du taux d'oxydation.

Graphique 1. Température vs temps d'exécution

Résumé

L'importance d'une bonne lubrification des pompes de process est bien connue, mais y parvenir n'est pas toujours facile. Il est important de commencer par les bases :

- Utilisez le bon lubrifiant pour l'application

- Viscosité

- Minéral ou synthétique

- Comprendre comment la pompe est conçue pour lubrifier correctement les roulements

- Éclaboussure d'huile, brouillard d'huile

- Maintenir le lubrifiant au bon niveau

- Graisseurs à niveau constant

- Vérification visuelle du niveau via des viseurs ou des jauges visuelles

- Gardez le lubrifiant exempt de contaminants

- Gros plan du boîtier - joints fiables, reniflards, graisseurs non ventilés, chambres d'expansion

- Stockage et manipulation appropriés du lubrifiant

- Analyse d'huile pour vérification du type de contaminant

- Maintenir la température de fonctionnement dans les paramètres de conception des pompes

- Suivez les directives ci-dessus

Comprendre les composants des pompes ainsi que l'environnement environnant est essentiel pour appliquer le système de gestion de la lubrification correct et le plus économique. L'obtention de la cote L10 conçue du roulement peut être obtenue en éliminant une mauvaise lubrification.

Références

• Brandlein, Eschmann, Hasbargen, Weigand. « Roulements à billes et à rouleaux » 3e édition

• Bloch, Budris. « Manuel d'utilisation de la pompe »

Entretien et réparation d'équipement

- Meilleures pratiques pour la surveillance synthétique

- 9 bonnes pratiques efficaces pour l'utilisation de DevOps dans le cloud

- Meilleures pratiques de maintenance pour une meilleure efficacité globale de l'équipement (OEE)

- Meilleures pratiques pour les intégrations de GMAO avec Stuart Fergusson (PODCAST)

- Meilleures pratiques pour les superviseurs de maintenance

- Meilleures pratiques pour un nettoyage écologique de la peinture autour de l'usine

- Meilleures pratiques d'inspection des postes de lavage des mains

- Meilleures pratiques de marketing de fabrication pour 2019

- Entretien de l'huile hydraulique :meilleures pratiques