Meilleures pratiques pour les tubes contact et les buses de soudage

Beaucoup de temps et d'argent seront consacrés aux pointes de contact et aux buses, il est donc important de voir comment apporter le plus de valeur à ce processus. Cet article vous aidera à approfondir vos connaissances sur les pointes de contact et les buses de soudage.

Conseils de contact

Les pointes de contact sont responsables du guidage du fil et du transfert du courant du tube conducteur (alias col de cygne) à travers le fil d'apport et vers la pièce à usiner. Ils sont en charge du transfert courant et du ciblage des virements.

Comprendre comment maintenir les performances optimales de votre tube contact est essentiel pour les besoins de votre application de soudage.

Le matériau choisi pour la pointe de contact est important car un consommable de torche est la dernière ligne de conductivité dans le circuit de soudage entre la pièce. Cela signifie que choisir le bon matériau pour les besoins de votre ligne de production fournira un produit de soudure de meilleure qualité.

Les matériaux populaires parmi lesquels choisir sont le cuivre, le béryllium, le cuivre zirconium, l'argent plaqué et l'argent résistant.

Cuivre au béryllium : caractéristiques bénéfiques, y compris la durabilité, mais il est considéré comme toxique en tant que consommable à produire, de sorte que les ingénieurs hésitent à l'utiliser.

Cuivre : une grande conductivité, mais manque de dureté, de meilleures caractéristiques d'arc conduisant à une meilleure qualité de soudure et moins de retouches ou de retouches. Cependant, vous changerez une panne en cuivre pur beaucoup plus fréquemment qu'une panne en cuivre-zirconium. Augmentation des temps d'arrêt et réduction du débit sur la cellule de soudage.

Cuivre Zirconium :plus grande dureté mais moins conductrice.

Bouts de contact plaqués argent :Utilise un placage d'argent micron car il est très dur et conducteur. Cela peut augmenter la durée de vie du contact 9 fois par rapport à une pointe en cuivre standard. Il a une adhérence plus faible des projections et un alésage plus lisse à la suite du processus de perçage, créant un meilleur transfert de chaleur et de courant.

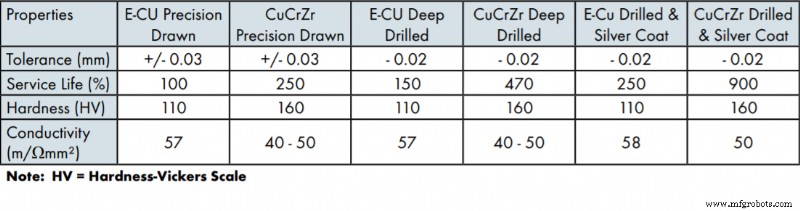

Les conseils de contact de BINZEL ont comme point de référence :

Crédit photo :Le guide définitif des torches de soudage robotisées par Abicor Binzel

Crédit photo :Le guide définitif des torches de soudage robotisées par Abicor Binzel

Choisir entre des pointes de contact dessinées ou percées

Dessiné :est un processus courant pour créer des conseils de contact; il y a plus de variation et moins de contrôle de tolérance. Le cuivre est étiré et extrudé à partir d'une longue barre de cuivre, puis refroidi dans la pointe de contact. Ceci est moins coûteux car l'étape de forage est supprimée du processus de production.

Percé :L'alésage est indexé, percé et usiné à partir d'une forme solide qui donne à l'orfice une plus grande intégrité. Les pointes de contact extrudées ne durent pas aussi longtemps que les pointes percées.

Différences entre Drawn et Drilled :

L'intégrité et la répétabilité de la taille de la pointe de contact sont la vraie différence entre les pointes de contact étirées et percées.

Par exemple, une pointe de contact de 0,045' fabriquée à partir d'un processus étiré est plus sujette aux erreurs de taille d'alésage et de finition. Le fil, qui a toujours un plâtre dessus, ne touche que les points hauts de la finition de la pointe, il va donc généralement s'user d'un côté.

De plus, le processus étiré n'est pas reproductible ou précis de manière aussi fiable que le processus foré. Des marges d'erreur existent dans l'alésage de la pointe car un alésage de pointe de contact de 0,045" peut être aussi grand que 0,049" ou aussi petit que 0,042".

Cette incohérence peut entraîner des démarrages d'arc de mauvaise qualité, des reprises et une diminution du débit. Cela peut également entraîner un retournement de fil où le fil erre à l'extérieur du joint de soudure, provoquant entièrement des rebuts dans la pièce en raison de tolérances incohérentes.

Buses

L'accumulation de projections est l'un des problèmes les plus courants avec les buses. Une mauvaise buse entraînera de grandes quantités d'éclaboussures en peu de temps. Voir ci-dessous.

Crédit photo :Le guide définitif des torches de soudage robotisées par Abicor Binzel

La sélection des matériaux est également impérative lors du choix des bonnes buses ; plus le matériau résiste à la chaleur, moins les éclaboussures s'accumulent à côté de la buse. Voir ci-dessous.

Crédit photo :Le guide définitif des torches de soudage robotisées par Abicor Binzel

Par exemple, un matériau à base de cuivre pur ou de laiton avec la buse de soudage ne dure pas aussi longtemps qu'un matériau de buse plaqué plus dur comme une buse nickelée ou chromée en raison de leurs propriétés de résistance aux éclaboussures et à la chaleur (comparez la première image d'une buse en laiton ci-dessus à la deuxième photo).

En règle générale, vous trouverez un matériau conducteur plus dur qui protège contre les éclaboussures et subit moins d'entartrage, comme le nickel. Cela offrira moins de cycles d'alésage et finalement une plus grande productivité.

Buses à enfiler ou filetées

Il existe deux types de buses :à enfiler et filetées. L'analyse coûts-avantages concerne généralement les temps d'arrêt, car cela coûte de l'argent, sacrifie le débit et empêche le robot d'atteindre un retour sur investissement (ROI).

Slip-on :on pense que les buses à enfiler sont plus faciles à mettre et à enlever, mais elles peuvent se desserrer avec le temps et provoquer une porosité dans la soudure. Ils ne sont pas non plus efficaces pour l'alésage au chalumeau.

Fil de discussion : Le risque est minimisé à inexistant. Il existe une option de filetage fin et une option de filetage grossier. Les deux styles offrent plus d'avantages aux buses à enfiler car ils sont moins susceptibles d'échouer.

Les buses à filetage fin sont plus difficiles à installer et à retirer (grippage) tout en ayant plus de mal à gérer les débris et les éclaboussures.

Les buses à filetage grossier n'ont pas beaucoup d'impact sur les éclaboussures et les débris.

Contactez RobotWorx dès aujourd'hui !

En résumé, il est important de comprendre ce qui suit :utilisez-vous des tubes contact dessinés ou percés ? Quels sont les niveaux de dureté et de conductivité des tubes contact ? Quel est le matériau de la pointe et à quelle fréquence changer les pointes de contact ? matière de buse ? Les buses sont-elles filetées ou à enfiler ? À quelle fréquence les buses doivent-elles être changées et quel en est le coût ?

Source :https://cdn2.hubspot.net/hubfs...

Robot industriel

- Meilleures pratiques pour la surveillance synthétique

- Meilleures pratiques pour les superviseurs de maintenance

- 6 conseils de soudage pour l'entretien de l'usine

- 12 bonnes pratiques pour une mise en œuvre réussie de la GMAO

- Meilleures pratiques et conseils d'entretien pour l'hydraulique

- Meilleures pratiques de marketing de fabrication pour 2019

- Fichiers d'imbrication pour la découpe de tôle :conseils et bonnes pratiques

- Les meilleurs conseils pour souder l'aluminium

- Conseils de sécurité pour le soudage des réservoirs de carburant