Problèmes courants liés aux câbles de torche

Comprendre vos pièces à souder aidera à réduire les temps d'arrêt et l'usure globale tout en augmentant la productivité. Les pièces de la torche robot peuvent être de styles et de constructions variés. Au fil du temps, certaines pièces se sont avérées plus efficaces et plus propices à la productivité et à la convivialité que d'autres. Être à jour et bien informé sur ces informations assurera une production optimale sur votre ligne de production de soudage. Cet article mettra en lumière les problèmes liés aux câbles de torche, aux gaines, aux embouts et aux buses, y compris leur défaillance et les meilleures pratiques pour eux.

L'un des composants les plus critiques d'un câble de torche robotique bien conçu est la gaine extérieure protégeant le câble.

Vestes extérieures

La gaine extérieure durable est très importante pour aider à protéger contre l'abrasion, les coupures et offre une résistance accrue aux défaillances si jamais elle se coince sur une pince ou un accessoire dans la cellule de soudage.

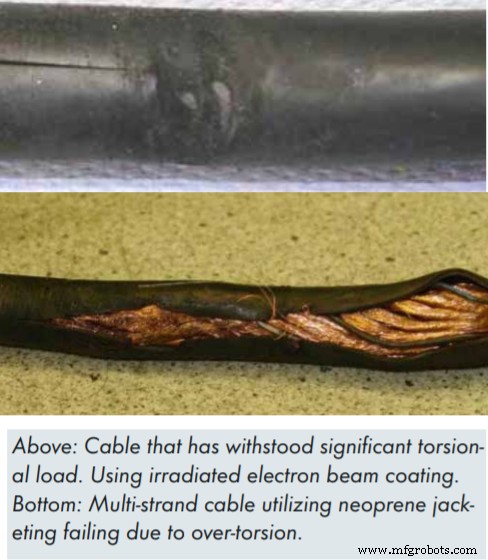

Les gaines extérieures qui se sont avérées offrir une incroyable résistance à l'abrasion et à la coupure sont irradiées par des faisceaux d'électrons ou composées d'un polyester réticulé. Même si les gaines extérieures sont endommagées, les dommages ne s'étendront pas avec ces matériaux de câble car le câble n'a pas de grain allant dans une direction. Cependant, le revêtement extérieur d'un câble de torche robot s'accompagne de compromis. Ces types de revêtements sont robustes, mais ils sont moins flexibles.

S'il devait y avoir une coupure ou une abrasion sur les câbles utilisant du néoprène, cela se prolongerait facilement et augmenterait les risques de défaillance du câble de la torche robotisée. Ce serait une raison de rendre ce matériau moins souhaitable pour un câble de torche robotisée. Cependant, l'avantage du néoprène est qu'il est plus souple.

Manchons de protection

Un manchon de protection sur le dessus du couvercle extérieur du câble de la torche empêchera le câble et les brins de câble de frotter contre le bras lorsque le bras est en mouvement.

Les câbles dotés de manchons de protection ondulés, en Kevlar ou en cuir pour les torches robotisées sont importants pour protéger davantage le câble de la torche, en particulier si votre torche de soudage tourne ou se plie.

Connexions électriques

La connexion électrique du câble de la torche est un élément essentiel pour maintenir une alimentation constante et fiable du cuivre au col de la torche et finalement à la pointe de contact et au fil de soudage.

Comprendre si votre câble de torche peut répondre aux exigences de fabrication implique également de s'assurer que les composants électriques sont à la hauteur du défi. Ces connexions électriques se voient de deux manières courantes :un sertissage du câble à l'extrémité ou un cône et un écrou conique.

Connexion à sertir :produit une connexion électrique plus stable et plus fiable. Un sertissage de tampon fournira une pression uniforme et une connexion électrique et un courant solides et constants.

Cône de connecteur et écrou conique : C'était autrefois le moyen de fournir la connexion électrique car elle permettait un mouvement de rotation et aussi parce qu'elle pouvait être démontée, raccourcie ou modifiée selon les besoins. Cependant, les gens ont réalisé que cela n'était pas nécessaire, de sorte que la connexion à sertir était considérée comme plus bénéfique et utilisée avec plus de succès.

Câblage

La recherche de toronnage de câble est l'un des facteurs les plus importants pour aider à déterminer la qualité de votre câble. Les câbles multibrins dureront plus longtemps et résisteront mieux à la torsion qu'un câble monobrin.

Les câbles peuvent être conçus pour tourner et résister aux charges de torsion, ce qui est un facteur d'évaluation critique à prendre en compte lors de l'utilisation d'une configuration à bras traversant. Évaluer le besoin de cuivre ou d'aluminium et d'un multibrin ou d'un seul brin sont d'autres facteurs à considérer.

Crédit photo :Le guide définitif des torches de soudage robotisées par Abicor Binzel

Une torche robot avec 5 câbles toronnés indépendamment fonctionnera moins pour produire un courant électrique fort lorsqu'il y a une torsion l'un sur l'autre et causera moins de friction lors du transfert vers le blindage extérieur. La solution serait une conception et une construction multibrins qui dureront plus longtemps qu'un câble solide ou monobrin.

Les câbles de torche traversant le bras échouent généralement en raison d'une rotation excessive du câble pendant le fonctionnement sur les axes 4 et 6 du robot. Plus la rotation est importante, plus l'impact sur l'intégrité de la construction du câble est important. Les brins à l'intérieur du câble peuvent se casser et créer de la chaleur dans des zones du câble pour lesquelles il n'est pas conçu.

Si un câble de torche robot est capable de tourner de +/- 210 degrés de manière constante pendant son fonctionnement, il doit être considéré comme un câble de torche de qualité pour bras traversant.

Les torches à rotation infinie ou sans fin deviennent de plus en plus courantes car il n'y a pas de souci sur ce que fait le câble car le poignet manipule l'extrémité avant de la torche indépendamment du câble du robot. Des ajustements de servomoteurs sont nécessaires pour s'adapter à cette technologie de torche, mais cela offre une plus grande valeur sur la durée de vie de leur câble de torche. Ces torches seraient particulièrement utiles aux opérations dans les secteurs du pétrole et du gaz, de l'automobile, de l'irrigation, des canalisations ou de l'agriculture.

Problèmes courants avec les câbles over-arm :

Des temps d'arrêt imprévus et des réparations coûteuses peuvent survenir lorsque les câbles de la torche de soudage ne sont pas correctement ajustés et placés. Il est important de comprendre la longueur nécessaire pour vos câbles sur bras afin qu'ils puissent vous donner le plus de vie possible. Pour obtenir la bonne longueur, assurez-vous que le robot peut effectuer un mouvement complet sans que le câble de la torche ne pende sur le côté.

Un câble trop long et il se coincera, subira beaucoup de frottements sur l'outillage et s'usera rapidement. Les câbles longs peuvent également subir une chaleur et une force de torsion excessives en se déplaçant trop violemment, provoquant une panne.

Un câble trop court limitera la rotation de l'axe 4 et de l'axe 6, ce qui entraînera des problèmes d'accès, entraînera plus de contraintes et échouera prématurément.

Outre la longueur du câble, il est également important de regarder le placement et le support de votre dévidoir. Cette unité peut être placée à des endroits ou à des angles spécifiques pour aider à créer davantage d'efficacité avec le câble de la torche du robot. Le support peut aider le câble à maintenir un arc stable au lieu de pendre d'une manière qui compromet l'intégrité du câble et l'alimentation du fil.

Avantages des câbles traversants :

Il y a moins de marge d'erreur sur la longueur du câble avec des câbles traversants, donc choisir la bonne longueur est l'étape la plus importante. Il est essentiel que la différence entre le corps de la torche et l'interface du dévidoir ne dépasse pas 5 mm.

Comment les câbles échouent :

- Abrasion : Lorsqu'un câble frotte contre la pièce et finit par tomber en panne. Un câble s'abrase lorsque le robot fait passer un câble de torche plusieurs fois dans le même cycle.

- Coupe : Lorsque le câble entre en contact avec une arête vive d'une pièce à plusieurs reprises .

- Pris : Si le câble n'est pas installé correctement, il peut se coincer dans un appareil ou une pièce et interrompre la production.

En résumé, il est important de s'assurer que votre câble de torche a une gaine extérieure appropriée ; Un manchon de protection ondulé ; Possède une connexion sertie ou conique solide ; Est un simple brin ou multi-brins ; Est à la bonne longueur pour votre robot ; Le câble est configuré pour la longueur de câble +/- appropriée de la torche ; et Le dévidoir est placé correctement.

Source :https://cdn2.hubspot.net/hubfs...

Robot industriel

- 4 mythes courants sur l'automatisation des entrepôts à surveiller

- E3.Cable :La solution robuste pour créer et documenter des câbles et des harnais

- Câbles moteur pour variateurs de vitesse

- Câbles blindés pour circuits de signaux (Partie 1)

- Problèmes courants liés aux PCB flexibles

- Utilisations courantes du bronze phosphoreux

- Applications courantes des alliages de moulage au bronze

- Les raisons les plus courantes des problèmes de transmission dans les semi-remorques (et comment les éviter)

- Applications courantes pour les pièces usinées CNC de précision