Méthodes courantes pour obtenir la précision de la pièce lors de l'usinage (1)

La précision d'usinage fait référence au degré auquel les paramètres géométriques réels (taille, forme et position) de la pièce après traitement sont conformes aux paramètres géométriques idéaux spécifiés dans le dessin. Plus le degré de cette conformité est élevé, plus la précision du traitement est élevée.

Aujourd'hui, nous allons discuter des 3 aspects suivants :

- Comment obtenir la précision dimensionnelle des pièces

- Méthode d'obtention de la précision de la forme

- Méthode d'obtention de la précision de la position

Comment obtenir la précision dimensionnelle des pièces

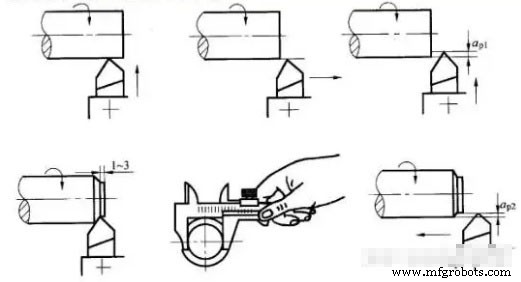

(1) Méthode de coupe d'essai

C'est-à-dire, essayez d'abord de découper une petite partie de la surface usinée, mesurez la taille de la coupe d'essai, ajustez la position du tranchant de l'outil par rapport à la pièce en fonction des exigences de traitement, puis essayez de couper, puis mesurez, donc après deux ou trois coupes et mesures d'essai, quand il est traité Une fois que la taille répond aux exigences, coupez toute la surface à usiner.

La méthode de coupe d'essai se fait par «coupe d'essai-mesure-ajustement-coupe d'essai à nouveau» et se répète jusqu'à ce que la précision dimensionnelle requise soit atteinte. Par exemple, l'alésage d'essai du système de trou de boîte.

La précision obtenue par la méthode de coupe d'essai peut être très élevée, elle ne nécessite pas d'appareils compliqués, mais cette méthode prend du temps (nécessitant de multiples ajustements, coupes d'essai, mesures et calculs), une faible efficacité et dépend du niveau de compétence des ouvriers et de la précision des instruments de mesure, la qualité est instable, elle n'est donc utilisée que pour la production de petits lots d'une seule pièce.

En tant que type d'appariement de méthode de coupe d'essai, il est basé sur la pièce traitée, le traitement d'une autre pièce assortie ou la combinaison de deux pièces (ou plus) ensemble pour le traitement. Les exigences pour les dimensions finales traitées dans le travail d'appariement sont basées sur les exigences d'appariement avec les pièces traitées.

(2) Méthode d'ajustement

Utiliser des échantillons ou des pièces standard pour ajuster les positions relatives précises des machines-outils, des montages, des outils de coupe et des pièces à usiner afin d'assurer la précision dimensionnelle des pièces à usiner. Étant donné que la taille est ajustée à l'avance, il n'est pas nécessaire d'essayer de couper à nouveau pendant le traitement. La taille est obtenue automatiquement et reste inchangée lors du traitement d'un lot de pièces. C'est la méthode de réglage. Par exemple, lors de l'utilisation d'un dispositif de fraisage, la position de l'outil est déterminée par le bloc d'outils. L'essence de la méthode de réglage consiste à utiliser le dispositif à distance fixe ou le dispositif de réglage d'outil sur la machine-outil ou le porte-outil préréglé pour que l'outil atteigne une certaine précision de position par rapport à la machine-outil ou au montage, puis traite un lot de pièces.

La machine-outil avance puis coupe selon le cadran, qui est aussi une sorte de méthode de réglage. Cette méthode nécessite d'abord de déterminer l'échelle sur le cadran selon la méthode de taille d'essai. Dans la production de masse, les dispositifs de réglage d'outils tels que les butées à plage fixe, les prototypes et les prototypes sont souvent utilisés pour le réglage.

La méthode d'ajustement a une meilleure précision et stabilité de traitement que la méthode de coupe d'essai, et a une productivité plus élevée. Il ne nécessite pas d'opérateurs de machines-outils de haut niveau, mais il a des exigences élevées pour les régleurs de machines-outils. Il est souvent utilisé dans la production par lots et la production de masse.

(3) Méthode de taille fixe

La méthode d'utilisation de la taille correspondante de l'outil pour garantir la taille de la partie traitée de la pièce est appelée méthode de dimensionnement. Il utilise des outils de taille standard pour l'usinage et la taille de la surface usinée est déterminée par la taille de l'outil. C'est-à-dire qu'un outil avec une certaine précision dimensionnelle (tel qu'un alésoir, un foret aléseur, un foret, etc.) est utilisé pour garantir la précision de la pièce à usiner (telle qu'un trou).

Le procédé de dimensionnement est facile à utiliser, a une productivité élevée et une précision de traitement relativement stable. Cela n'a presque rien à voir avec le niveau technique des travailleurs. Il a une productivité élevée et est largement utilisé dans divers types de production. Par exemple, perçage, alésage, etc.

(4) Méthode de mesure active

Pendant le processus d'usinage, les dimensions d'usinage sont mesurées pendant l'usinage et les résultats mesurés sont comparés aux dimensions requises par la conception, ou la machine-outil peut continuer à fonctionner ou arrêter la machine-outil. Il s'agit de la méthode de mesure active.

Actuellement, la valeur en mesure active peut être affichée numériquement. La méthode de mesure active ajoute le dispositif de mesure au système de processus (c'est-à-dire l'unité des machines-outils, des outils de coupe, des montages et des pièces), qui devient son cinquième facteur.

La méthode de mesure active a une qualité stable et une productivité élevée, ce qui est la direction du développement.

(5) Méthode de contrôle automatique

Cette méthode est composée d'un dispositif de mesure, d'un dispositif d'alimentation et d'un système de contrôle. Il combine le dispositif de mesure, d'alimentation et le système de contrôle dans un système de traitement automatique, et le processus de traitement est automatiquement complété par le système.

Une série de tâches telles que la mesure de la taille, le réglage de la compensation d'outil, le traitement de coupe et l'arrêt de la machine sont automatiquement effectuées pour atteindre automatiquement la précision dimensionnelle requise. Par exemple, lors du traitement sur une machine-outil CNC, les pièces sont traitées via diverses instructions du programme pour contrôler la séquence de traitement et la précision du traitement.

Il existe deux méthodes spécifiques de contrôle automatique

①Mesure automatique

Cela signifie que la machine-outil dispose d'un dispositif de mesure automatique de la taille de la pièce. Lorsque la pièce atteint la taille requise, l'appareil de mesure émet une instruction pour rétracter automatiquement la machine-outil et arrêter de travailler.

②Contrôle numérique

Cela signifie qu'il y a des servomoteurs, des paires d'écrous à vis roulants et un ensemble complet de dispositifs de commande numérique dans la machine-outil pour contrôler le mouvement précis du poste d'outil ou de la table de travail. L'acquisition de la taille (le mouvement du poste d'outil ou le mouvement de la table de travail) est déterminée par un programme préprogrammé. Contrôle automatique par dispositif de contrôle numérique par ordinateur.

La méthode initiale de contrôle automatique a été complétée par l'utilisation de systèmes de mesure active et de contrôle mécanique ou hydraulique. À l'heure actuelle, des programmes préétablis en fonction des exigences de traitement ont été largement utilisés. Le programme contrôlé par le système de contrôle pour effectuer le travail, ou la machine-outil à commande numérique émise par le système de contrôle pour exécuter des instructions d'information numériques, et peut s'adapter aux changements des conditions de traitement pendant le processus de traitement, ajuster automatiquement la quantité de traitement et réaliser le optimisation du processus de traitement selon les conditions spécifiées. La machine-outil à contrôle adaptatif effectue un traitement de contrôle automatique.

La méthode de contrôle automatique a une qualité stable, une productivité élevée, une bonne flexibilité de traitement et une adaptabilité à la production multi-variétés, qui est la direction actuelle du développement de la fabrication mécanique et la base de la fabrication assistée par ordinateur (FAO).

Processus de fabrication

- Méthodes Java

- C# - Méthodes

- Méthodes les plus courantes de saisie d'outil

- Comment l'usinage CNC peut-il améliorer la précision d'usinage des pièces ?

- Conseils et astuces d'usinage CNC

- Analyse des erreurs et amélioration des méthodes dans le processus d'usinage des machines CNC

- Méthodes courantes pour obtenir la précision de la pièce lors de l'usinage (2)

- 4 méthodes de processus courantes de galvanoplastie partielle

- Identification des défauts d'usinage CNC courants et des mesures de contrôle