Comment l'industrie 4.0 affecte-t-elle l'usinage CNC

La quatrième révolution industrielle a bel et bien commencé et s'appelle Industrie 4.0. À l'instar des grandes premières révolutions industrielles, l'Industrie 4.0 promet de réorganiser les modes de production et les types de postes de travail nécessaires pour accompagner les changements. La révolution industrielle (3.0) a utilisé la technologie pour atteindre une productivité plus élevée. 4.0 consiste à utiliser la technologie et des processus efficaces sur des plateformes plus intelligentes. Des éléments tels que l'Internet des objets, l'intelligence artificielle, l'apprentissage automatique et les mégadonnées sont tous utilisés pour développer et améliorer le secteur manufacturier. L'atelier d'usinage CNC progressif doit être prêt à mettre en œuvre la transition afin d'être compétitif sur les marchés actuels et futurs.

L'Internet des objets est à la tête du développement tenace de l'industrie 4.0, il n'est donc pas surprenant que l'usinage CNC (commande numérique par ordinateur) occupe une position dominante dans le tournage, le fraisage et la rectification de produits métalliques. Comme toutes les industries manufacturières, l'usinage évolue également vers des réseaux de machines, d'équipements et de systèmes plus simplifiés, plus connectés et plus intelligents. Le processus connecté remplacera complètement la machine traditionnelle, ou l'appareil connecté sera synchronisé avec l'ancien système pour assurer une grande quantité de flux de données accessible.

L'industrie 4.0 (également connue sous le nom d'industrie intelligente) est un sujet brûlant dans le secteur manufacturier. Qu'est-ce que cela signifie pour des domaines de fabrication spécifiques, en particulier l'usinage CNC ? Comment l'industrie 4.0 affectera-t-elle les machines CNC et les technologies de fabrication associées ?

Qu'est-ce que l'Industrie 4.0 ?

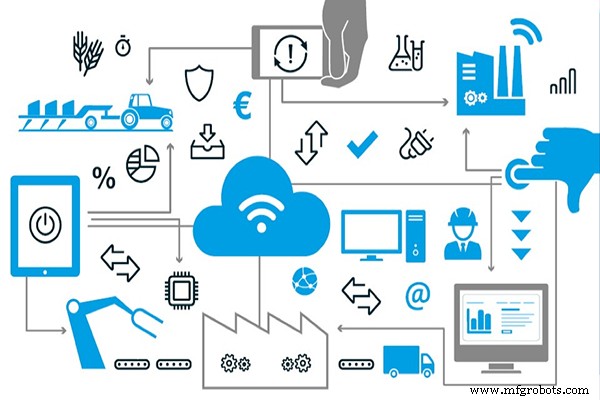

L'industrie 4.0 ou industrie intelligente est une industrie qui se concentre sur l'automatisation. La caractéristique déterminante est le remplacement (partiel) des processus de pensée humaine par des systèmes automatisés. Les gens l'appellent la révolution numérique pour une bonne raison. En raison de l'essor d'Internet et du développement rapide de ce que l'on appelle aujourd'hui l'Internet des objets, la connexion entre les personnes et la technologie se rapproche. Le cœur de ce processus est le partage sans fil et la collecte de données.

L'industrie 4.0 est la quatrième révolution industrielle. Cette révolution utilise les données et le cloud computing dans la production et la fabrication. L'Internet des objets, en particulier l'Internet industriel des objets (IIoT), ainsi que l'intelligence artificielle et l'intégration informatique, sont les composants essentiels de l'industrie 4.0.

Le développement de ces nouvelles technologies automatise de nombreux procédés de fabrication, créant ainsi des installations « intelligentes ». Chaque système peut communiquer entre eux et partager des données, réduisant ainsi les délais d'exécution et les coûts.

Comment l'industrie 4.0 affecte l'usinage CNC

L'industrie 4.0 modifie le fonctionnement quotidien des usines d'usinage CNC. Avec toutes les technologies intelligentes disponibles et les logiciels intégrés, des délais d'exécution plus courts et des temps d'arrêt réduits peuvent augmenter la productivité.

Selon le dernier rapport de Grand View Research, Inc., d'ici 2025, le marché mondial des machines-outils à commande numérique devrait atteindre 100,9 milliards de dollars, avec une croissance à un taux de croissance annuel composé de 6,8 % au cours de la période de prévision. La raison de cette croissance est le besoin croissant de réduire les coûts d'exploitation, d'améliorer l'efficacité et de réduire considérablement la possibilité d'erreurs de composants.

Avec le développement continu de la technologie, les installations de traitement des métaux du monde entier utilisent des tours, des fraiseuses, des rectifieuses, des machines de soudage et des machines laser plus avancées. L'intégration des machines CNC et de la FAO (fabrication assistée par ordinateur) permet de raccourcir les délais de fabrication et d'assurer la production de composants sans défaut. Les grandes entreprises commerciales et les grands fabricants ont besoin de matériel et de logiciels CNC de plus en plus avancés. On estime que d'ici 2025, les machines CNC industrielles domineront à elles seules le marché et leur valeur atteindra 25,17 milliards de dollars américains.

L'usinage bénéficie de l'industrie 4.0

1. Opération persistante

Les techniques de fabrication traditionnelles et les machines-outils ne sont pas toujours fiables. Les temps d'arrêt augmentent les coûts, y compris les coûts de production, de main-d'œuvre et de maintenance. L'industrie 4.0 introduit de toutes nouvelles opportunités sous la forme de maintenance préventive. Avec des performances puissantes et un flux de données en temps réel, le personnel de maintenance peut mieux se préparer aux pannes ou erreurs d'équipement. Les problèmes naissants peuvent être détectés et résolus tôt avant l'arrêt des opérations de routine.

Les solutions de Big Data permettent même de construire des modèles prédictifs et des algorithmes qui peuvent être utilisés pour identifier les points de défaillance potentiels, sinon de nombreux points de défaillance seront invisibles à l'œil nu. Tout cela se traduit par un fonctionnement continu des machines et des équipements sans panne et une efficacité plus élevée que jamais.

2. Économies d'énergie et d'exploitation

Ce n'est un secret pour personne que les machines-outils et le matériel consomment beaucoup d'énergie. Ils sont énergivores, même lorsqu'ils sont éteints et juste en veille. Avec les solutions Industrie 4.0, vous pouvez mieux gérer l'utilisation des ressources.

Les données entrantes collectées par les capteurs et les plates-formes IoT peuvent être utilisées pour mieux informer les opérations. Des compteurs intelligents peuvent être placés pour gérer efficacement le flux d'énergie. L'équipement peut être automatisé ou alimenté de manière appropriée pour réduire l'impact sur l'environnement et les ressources.

3. AQ en temps réel

L'assurance qualité est un travail important dans le domaine de la fabrication et concerne davantage les machines et les équipements utilisés, ce qui dépasse l'imagination des gens. Lorsque l'équipement tombe en panne, que l'efficacité chute ou est complètement inexacte, le résultat sera la perte du produit.

Par conséquent, les fabricants ont toujours un processus d'assurance qualité pour vérifier les produits ou les composants pour les défauts ou les erreurs mineures. Cependant, le problème avec bon nombre de ces processus est qu'ils entraînent des retards de production.

L'industrie 4.0 et les technologies associées révolutionneront ce processus grâce à une AQ en temps réel, comme les systèmes de comptage virtuel automatisé (AVM). Essentiellement, les données sur les conditions, la qualité et l'état sont collectées et combinées avec des informations sur les machines et les processus. Il offre une vue d'ensemble plus complète des opérations et fournit des éléments en temps réel pour le contrôle qualité.

4.Meilleures interfaces homme-machine

L'amélioration de la version actuelle des machines et des équipements de fabrication n'est pas seulement une question de performances et de fonctionnement normal. Il en va de même pour les normes de communication de l'interface homme-machine. La plupart des travailleurs effectueront des opérations quotidiennes avec des robots et des machines (souvent appelés robots collaboratifs).

Le futur atelier mécanique ou atelier d'usine sera très efficace, car les hommes, les machines et les robots pourront travailler côte à côte dans un environnement stable et sûr. Afin d'atteindre cet objectif, de nombreuses améliorations de l'interface homme-machine sont nécessaires. Les techniciens pourront faire fonctionner à distance l'équipement et envoyer des commandes instantanément. Le système de rapport fournira des alertes et des informations en temps réel aux opérateurs, où qu'ils se trouvent.

Adoptez l'industrie 4.0 dans votre machine CNC usine

La technologie de l'industrie 4.0 détruit l'espace de fabrication. L'IIoT place la connectivité et la collecte de données au premier plan, augmentant ainsi la productivité et améliorant la satisfaction globale des clients. Pour que votre atelier d'usinage CNC s'adapte et implémente rapidement ces changements, il faudra de la formation, du temps et de la patience.

La formation des employés existants sur ces nouveaux systèmes et outils facilitera leur transition. Ces nouveaux systèmes informatisés nécessitent une surveillance et un fonctionnement manuel. Par conséquent, pour accepter cette nouvelle transformation numérique, l'éducation et la formation des employés doivent être prioritaires. Mettez tous les employés sur la même longueur d'onde et organisez une formation adéquate pour utiliser correctement ces nouvelles technologies.

Conclusion

L'industrie 4.0 est la dernière vague de changements dans l'industrie manufacturière et le commerce dans son ensemble. L'intégration de nouvelles technologies et l'utilisation des données peuvent créer des processus plus efficaces pour les fabricants et les usines d'usinage CNC.

L'industrie 4.0 ne s'inquiète pas de ce changement en raison de l'obsolescence des travailleurs, mais apporte de nouvelles opportunités d'efficacité et d'amélioration des processus existants. Ces nouvelles machines ont encore besoin de personnel pour surveiller et faire fonctionner le système. En fait, vous devrez peut-être embaucher une équipe informatique pour résoudre les problèmes logiciels qui surviennent. L'industrie 4.0 est une révolution industrielle en cours. C'est une révolution que les ateliers d'usinage CNC peuvent utiliser pour atteindre et dépasser leurs objectifs.

À l'ère de l'industrie 4.0, votre machine pourra communiquer de manière transparente avec les solutions d'automatisation et signalera en permanence son état. Cela s'applique à la fois au court terme (« Qu'est-ce que je produis maintenant ? ») et au long terme (« Quelles pièces montrent des signes d'usure ? »). En bref, le résultat est un processus de fabrication hautement rationalisé, prévisible et donc plus rentable.

Processus de fabrication

- Que signifie l'industrie 4.0 pour l'usinage CNC ?

- Comment la CAO-FAO a-t-elle révolutionné l'industrie de l'usinage CNC ?

- Combien coûte l'usinage CNC ?

- Usinage CNC dans l'industrie automobile

- Tendances de l'industrie de l'usinage CNC 2019

- Comment réduire les coûts d'usinage CNC

- Comment réduire le coût des pièces d'usinage CNC ?

- Que signifie l'usinage CNC 5 axes ?

- Qu'est-ce que l'usinage CNC et comment ça marche ?