Qu'est-ce que le moulage au sable ? | Étapes de moulage au sable | Avantages

Qu'est-ce que le moulage au sable ?

En moulage au sable , le métal en fusion est versé dans une cavité de moule en sable consommable par gravité ou par force, où il se solidifie pour former la partie en forme de cavité. Un objet 3D formé par ce processus est également appelé moulage. Les moulages au sable les plus courants comprennent les blocs moteurs et les culasses.

C'est le moulage métallique le plus largement utilisé processus de fabrication représentant un pourcentage important du poids total coulé. Pendant le processus de moulage au sable, le matériau est chauffé à la bonne température pour fondre et parfois traité pour modifier la composition chimique afin d'obtenir les propriétés requises du matériau. Ensuite, le métal en fusion est versé dans un moule qui a la cavité de forme souhaitée pour refroidir et se solidifier.

Pour produire des moulages au sable de la meilleure qualité au coût le plus bas possible, les concepteurs doivent accorder une attention particulière à plusieurs exigences de processus et comprendre les limites du moulage au sable. Il y a 8 éléments clés du moulage au sable, à savoir, l'angle de dépouille, la ligne de séparation, les contre-dépouilles et les noyaux, les sections transversales, l'épaisseur de paroi, les coins et les angles, la conception de la jonction, l'allocation de coulée qui doivent être prises en considération pour éviter les pièges courants. auxquels sont confrontés les ingénieurs en mécanique pendant le processus de moulage au sable.

Les défauts ou les inconvénients ne seront un problème que s'ils affectent la fonctionnalité de la pièce. La sélection d'un processus de fabrication approprié est donc essentielle pour satisfaire l'exigence fonctionnelle de la pièce.

Caractéristiques du moulage au sable

Moulage au sable est la plus polyvalente parmi les méthodes de fabrication et donne aux ingénieurs la liberté de concevoir des pièces complexes à partir d'un nombre illimité de métaux et d'alliages.

- Plus de 70 % de toutes les pièces moulées en métal sont produites via ce procédé

- Le moulage au sable peut être produit dans une large gamme de tailles, des petites statues aux pièces pesant plus de 100 tonnes

- Des pièces très complexes peuvent être produites facilement et en une seule pièce

- Faible précision dimensionnelle

- Mauvaise finition de surface

- Très adaptable et peut être utilisé pour gérer la production de masse

Comment fonctionne le processus de moulage au sable ?

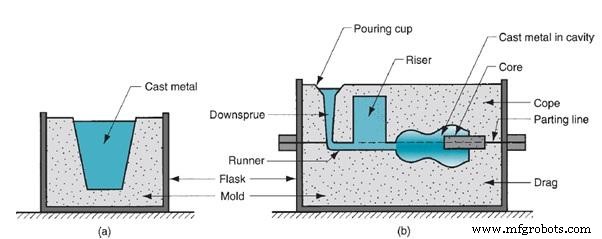

Éléments du système de blocage

L'un des procédés de moulage de métal les plus courants est le moulage au sable, et son moule est composé de deux moitiés. Deux moitiés sont contenues dans une boîte appelée flacon, la moitié supérieure s'appelle la chape et la moitié inférieure s'appelle la traînée. Comme le montre l'image ci-dessous, le flacon est également divisé en deux moitiés. La ligne qui sépare les deux moitiés s'appelle la ligne de séparation.

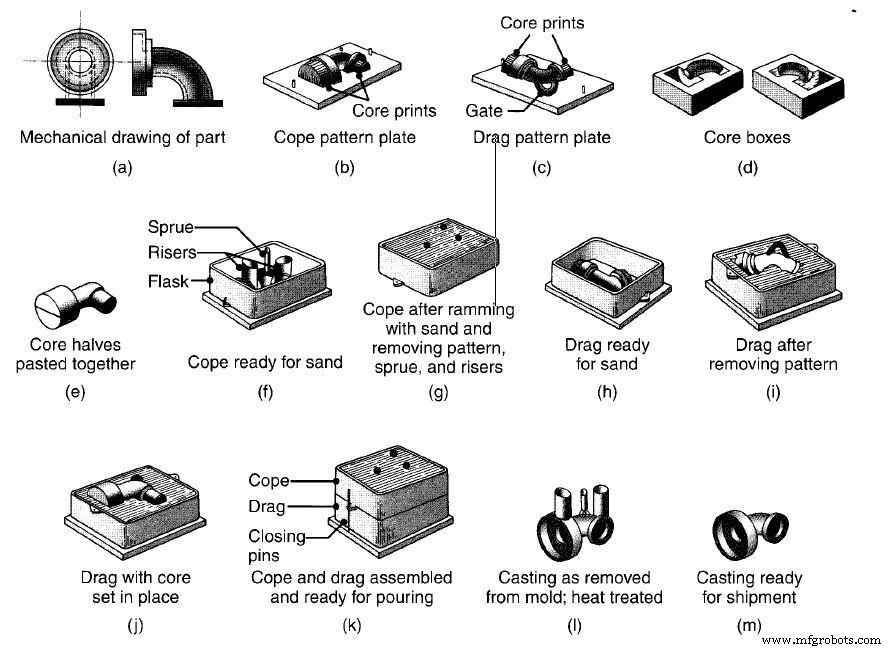

Étapes de moulage au sable

Voici les sept étapes principales du cycle de moulage au sable

- Création de patrons étape i n dans lequel une réplique de l'objet à couler soit faite d'un matériau approprié. Le motif est généralement surdimensionné pour permettre le retrait du métal pendant la phase de refroidissement

- Dans l'étape de fabrication du moule, un moule en sable est formé en tassant du sable dans le moule autour du motif. Le moule en sable est divisé en deux moitiés, la moitié supérieure s'appelle le "Cope" et la partie inférieure s'appelle le "Drag". Lorsque le motif est retiré de la cavité, il forme des restes pour couler le métal en fusion. Le moule aura d'autres caractéristiques telles que la carotte, les glissières, la porte, le gobelet verseur, la colonne montante, etc., qui seront discutées en détail plus tard.

- Le serrage l'étape implique les deux moitiés de moule Cope et Drag solidement serrées ensemble, prêtes à couler le métal.

- Verser le métal en fusion est maintenu à une température définie. Le métal en fusion est coulé rapidement pour éviter une solidification précoce et

- Le métal fondu coulé commencera à refroidir et solidifier une fois à l'intérieur de la cavité. La plupart des défauts de moulage au sable possibles sont introduits à cette étape de solidification

- Une fois la période de refroidissement écoulée, le moule peut être secoué/cassé et casting

- Découpage implique le nettoyage et le retrait de la section qui se connecte à la partie principale telle que le coureur, Sprue etc

Avantages et inconvénients du moulage au sable

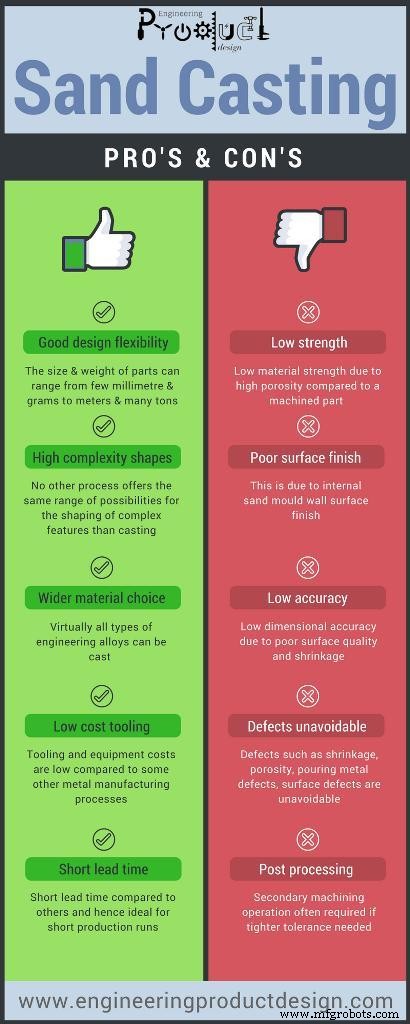

Pour comprendre tout processus de fabrication, il faut d'abord prêter une attention particulière non seulement à ses avantages, mais surtout à ses limites potentielles et aux difficultés du processus.

Avantages

- Flexibilité de conception : La taille et le poids des pièces peuvent aller de quelques millimètres et grammes à des mètres et plusieurs tonnes. La taille et le poids de la fonte ne sont limités que par la restriction imposée par la manutention et l'approvisionnement en métal fondu. De grandes pièces peuvent donc être produites.

- Formes très complexes : Aucun autre processus n'offre la même gamme de possibilités pour façonner des éléments complexes que le moulage qui produit des composants de forme quasi nette.

- Choix de matériaux plus large : Pratiquement tous les types d'alliages techniques peuvent être coulés tant qu'ils peuvent être fondus.

- Outillage à faible coût : Les coûts d'outillage et d'équipement sont faibles par rapport aux autres procédés de fabrication de métaux. Ce qui en fait l'une des méthodes les moins chères pour obtenir des composants de forme proche du net

- Délai court – Délai de livraison court par rapport aux autres et donc idéal pour les petites séries de production.

- Moins de déchets – La ferraille peut être recyclée

Inconvénients

- Faible résistance des matériaux : Faible résistance du matériau en raison d'une porosité élevée par rapport à une pièce usinée.

- Faible précision dimensionnelle : Le rétrécissement et la précision dimensionnelle de la finition de surface sont très médiocres.

- Mauvaises finitions de surface – En raison de la texture de la surface de la paroi interne du moule de sable.

- Défauts inévitables – Comme tout autre processus métallurgique, les défauts ou les variations de qualité tels que le retrait, la porosité, les défauts de coulée, les défauts de surface sont inévitables. La porosité est élevée sur les moulages au sable par rapport à d'autres procédés de moulage tels que le moulage sous pression et le moulage de précision.

- Post-traitement – Une opération d'usinage secondaire est souvent nécessaire si une tolérance plus serrée est nécessaire pour s'interfacer avec d'autres pièces d'accouplement. Le coût de traitement est élevé par rapport au coût de l'outillage et des matériaux

- Risque plus élevé – Dangers pour la sécurité humaine et problèmes environnementaux

- Problèmes de production – La suppression du motif des pièces fines et petites est difficile

Lecture recommandée

- Kalpakjian, S. et Schmid, S. R. (2009). Ingénierie et technologie de fabrication (Sixième édition éd.). Londres :Pearson.

Processus de fabrication

- Qu'est-ce que le moulage de moules non consommables ?

- Moulage au sable contre coulée centrifuge

- Moulage au sable et moulage sous pression :quelles sont les différences ?

- Moulage au sable vs forgeage

- Qu'est-ce que le moulage au sable ?

- Qu'est-ce que le casting CI ?

- Sable de moulage à usage industriel

- Qu'est-ce que le sable de moulage?

- Que sont les produits de moulage de précision ?